一种3d打印复合材料活性骨植入体及成型方法

技术领域

1.本发明涉及医疗器械制造技术领域,具体而言,涉及一种3d打印复合材料活性骨植入体及成型方法。

背景技术:

2.近年来,我国因社会人口老龄化的加剧、交通意外事故等造成的人体组织的缺失或功能障碍日益增加,通常超过骨缺损的临界大小时,内源性修复很有限,尤其是在复杂的骨折和疾病的情况下,骨移植是不可避免的。钛及钛合金由于其良好的机械性能、耐腐蚀性和生物相容性被广泛应用于骨科领域。但是,由于钛植入体本身的一些缺陷使其临床应用很难取得完美的治疗效果,例如强度较低、延伸性不好、抗冲击性能差等。

技术实现要素:

3.本发明提供了一种3d打印复合材料活性骨植入体及成型方法,能够有效解决现有材料骨诱导性差的问题。

4.本发明的实施例通过以下技术方案实现:

5.本发明第一方面提供了一种3d打印复合材料活性骨植入体的成型方法,包括如下步骤:

6.s1、将磷灰石

‑

硅灰石微孔玻璃陶瓷进行研磨,然后分别过不同目数筛网,分别得到第一玻璃陶瓷粉末和第二玻璃陶瓷粉末;

7.s2、将步骤s1所得第一玻璃陶瓷粉末、第二玻璃陶瓷粉末与聚乳酸粉末进行球磨混合,得到第一粉末混合物;

8.s3、向步骤s2所得第一混合物中加入添加剂,球磨混合均匀,得到第二粉末混合物;

9.s4、向步骤s3所得第二粉末混合物中加入胶粘剂,球磨混合均匀,得到第三粉末混合物;

10.s5、利用激光3d打印技术,将步骤s4所得第三粉末混合物打印成型得到复合材料活性骨植入体。

11.本发明第二方面提供了一种3d打印复合材料活性骨植入体,由上述成型方法制得。

12.本发明实施例的技术方案至少具有如下优点和有益效果:

13.本发明所提供的3d打印复合材料活性骨植入体及成型方法,通过3d打印技术将磷灰石

‑

硅灰石微孔玻璃陶瓷材料与聚乳酸有机地结合起来,有效地应用了二者的优势性能,使得所制得的活性骨植入体具有良好的抗拉强度和抗冲击性能,另外,该活性骨植入体具有密布的多孔结构,一方面减轻了材料的重量,另一方面提升了材料的延伸性能。

具体实施方式

14.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

15.本具体实施方式提供了一种3d打印复合材料活性骨植入体的成型方法,包括如下步骤:

16.s1、将磷灰石

‑

硅灰石微孔玻璃陶瓷进行研磨,然后分别过不同目数筛网,分别得到第一玻璃陶瓷粉末和第二玻璃陶瓷粉末;

17.s2、将步骤s1所得第一玻璃陶瓷粉末、第二玻璃陶瓷粉末与聚乳酸粉末进行球磨混合,得到第一粉末混合物;

18.s3、向步骤s2所得第一混合物中加入添加剂,球磨混合均匀,得到第二粉末混合物;

19.s4、向步骤s3所得第二粉末混合物中加入胶粘剂,球磨混合均匀,得到第三粉末混合物;

20.s5、利用激光3d打印技术,将步骤s4所得第三粉末混合物打印成型得到复合材料活性骨植入体。

21.其中,在步骤s1中,磷灰石

‑

硅灰石微孔玻璃陶瓷由现有方法制得,具体如下:

22.首先把正硅酸乙酯和磷酸三乙酯溶于乙醇中配制成有机溶液,将硝酸钙、硝酸镁和氟化氢氨分别溶于水中配制成无机溶液,再于搅拌状态下将无机溶液滴加到有机溶液中,同时加稀硝酸调节ph值,继续搅拌直至形成稳定溶胶,最后形成透明均匀的凝胶。湿凝胶经24h陈化,真空冷冻干燥形成干凝胶,再于800℃下煅烧1h除去残余有机物即得。

23.进一步地,按重量份计,第一玻璃陶瓷粉末为100重量份,第二玻璃陶瓷粉末为70

‑

80重量份,聚乳酸粉末为20

‑

30重量份,添加剂为8

‑

10重量份,胶粘剂为10

‑

14重量份。

24.进一步地,球磨混合采用干式球磨,转速为300

‑

400rpm。

25.进一步地,在步骤s1中,第一玻璃陶瓷粉末的粒径为100

‑

120微米,第二玻璃陶瓷粉末的粒径为30

‑

40微米。

26.进一步地,在步骤s2中,聚乳酸粉末的粒径为10

‑

14微米。

27.进一步地,在步骤s3中,添加剂为mgo、sio2、caf2和cao的混合物,按重量比计,mgo:sio2:caf2:cao=1:(1

‑

2):(0.5

‑

1):(0.5

‑

1)。

28.进一步地,胶粘剂为纤维素和/或麦芽糊精粉。

29.进一步地,胶粘剂为纤维素和麦芽糊精粉的混合物,按重量比计,纤维素:麦芽糊精粉=1:(1

‑

2)。

30.本具体实施方式还提供了一种3d打印复合材料活性骨植入体,由上述3d打印复合材料活性骨植入体的成型方法制得。

31.本成型方法主要利用了聚乳酸的生物相容性和生物降解性,以及利用了磷灰石

‑

硅灰石微孔玻璃陶瓷具有较好的力学性能和生物相容性的特点,将二者有机地组合起来,形成复合材料,所制得的复合材料活性骨植入体兼具二者的优点。

32.聚乳酸是一种新型的生物降解材料,降解后的最终产物是二氧化碳和水,不会对

生物体造成不良影响,且其还具备良好的机械性能及物理性能,良好的抗拉强度及延展度使其在植入生物体后很难被破坏,形状稳定。

33.磷灰石

‑

硅灰石微孔玻璃陶瓷不但具有良好的生物活性和生物相容性,其在生物体内还具备一定的骨传导性,能有效促进骨组织生长与沉积,且其还具有一定的骨诱导性和降解性。

34.实施例1

35.一种3d打印复合材料活性骨植入体的成型方法,包括如下步骤:

36.s1、将磷灰石

‑

硅灰石微孔玻璃陶瓷进行研磨,然后分别过不同目数筛网,分别得到粒径为110微米的第一玻璃陶瓷粉末和粒径为35微米的第二玻璃陶瓷粉末;

37.s2、取100重量份的第一玻璃陶瓷粉末、75重量份的第二玻璃陶瓷粉末与25重量份的聚乳酸粉末(粒径为12微米)进行干式球磨混合,转速为300rpm,得到第一粉末混合物;

38.s3、向步骤s2所得第一混合物中加入9重量份添加剂,该添加剂包括2.25重量份的mgo、3.37重量份的sio2、1.58重量份的caf2和1.8重量份的cao,干式球磨混合均匀,得到第二粉末混合物;

39.s4、向步骤s3所得第二粉末混合物中加入12重量份的胶粘剂,该胶粘剂包括4.8重量份的纤维素和7.2重量份的麦芽糊精粉,球磨混合均匀,得到第三粉末混合物;

40.s5、利用激光3d打印技术,将步骤s4所得第三粉末混合物打印成型得到复合材料活性骨植入体a1。

41.实施例2

42.一种3d打印复合材料活性骨植入体的成型方法,包括如下步骤:

43.s1、将磷灰石

‑

硅灰石微孔玻璃陶瓷进行研磨,然后分别过不同目数筛网,分别得到粒径为100微米的第一玻璃陶瓷粉末和粒径为30微米的第二玻璃陶瓷粉末;

44.s2、取100重量份的第一玻璃陶瓷粉末、70重量份的第二玻璃陶瓷粉末与20重量份的聚乳酸粉末(粒径为10微米)进行干式球磨混合,转速为300rpm,得到第一粉末混合物;

45.s3、向步骤s2所得第一混合物中加入8重量份添加剂,该添加剂包括2.7重量份的mgo、2.7重量份的sio2、1.3重量份的caf2和1.3重量份的cao,干式球磨混合均匀,得到第二粉末混合物;

46.s4、向步骤s3所得第二粉末混合物中加入10重量份的胶粘剂,该胶粘剂包括5重量份的纤维素和5重量份的麦芽糊精粉,球磨混合均匀,得到第三粉末混合物;

47.s5、利用激光3d打印技术,将步骤s4所得第三粉末混合物打印成型得到复合材料活性骨植入体a2。

48.实施例3

49.一种3d打印复合材料活性骨植入体的成型方法,包括如下步骤:

50.s1、将磷灰石

‑

硅灰石微孔玻璃陶瓷进行研磨,然后分别过不同目数筛网,分别得到粒径为120微米的第一玻璃陶瓷粉末和粒径为40微米的第二玻璃陶瓷粉末;

51.s2、取100重量份的第一玻璃陶瓷粉末、80重量份的第二玻璃陶瓷粉末与30重量份的聚乳酸粉末(粒径为14微米)进行干式球磨混合,转速为300rpm,得到第一粉末混合物;

52.s3、向步骤s2所得第一混合物中加入10重量份添加剂,该添加剂包括2重量份的mgo、4重量份的sio2、2重量份的caf2和2重量份的cao,干式球磨混合均匀,得到第二粉末混

合物;

53.s4、向步骤s3所得第二粉末混合物中加入14重量份的胶粘剂,该胶粘剂包括4.7重量份的纤维素和9.3重量份的麦芽糊精粉,球磨混合均匀,得到第三粉末混合物;

54.s5、利用激光3d打印技术,将步骤s4所得第三粉末混合物打印成型得到复合材料活性骨植入体a3。

55.对比例1

56.其余特征与实施例1相同,所不同之处在于,将75重量份的第二玻璃陶瓷粉末置换为第一玻璃陶瓷粉末,即在步骤s2中全加入粒径为110微米的第一玻璃陶瓷粉末,最后制得材料d1。

57.对比例2

58.其余特征与实施例1相同,所不同之处在于,将100重量份的第一玻璃陶瓷粉末置换为第二玻璃陶瓷粉末,即在步骤s2中全加入粒径为35微米的第二玻璃陶瓷粉末,最后制得材料d2。

59.对比例3

60.其余特征与实施例1相同,所不同之处在于,未加入聚乳酸粉末,最后制得材料d3。

61.对比例4

62.其余特征与实施例1相同,所不同之处在于,添加剂中未加入sio2,最后制得材料d4。

63.对比例5

64.其余特征与实施例1相同,所不同之处在于,胶粘剂仅为12重量份的纤维素,最后制得材料d5。

65.对比例6

66.其余特征与实施例1相同,所不同之处在于,胶粘剂仅为12重量份的麦芽糊精粉,最后制得材料d6。

67.实验例

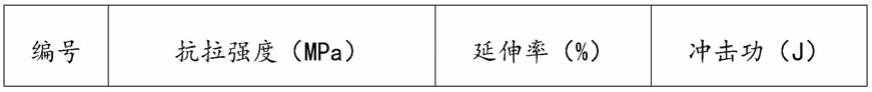

68.对上述各实施例及对比例的材料的抗拉强度、延伸率以及冲击功进行测试,测试结果见表1。

69.[0070][0071]

由表1数据可知,按本技术所提供的方法制得的复合材料活性骨植入体的抗拉强度大于470mpa,延伸率能达到8%以上,冲击功也能达到20j以上。

[0072]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。