1.本发明涉及活性炭制备技术领域,特别涉及一种等体积浸渍活性炭的制备方法。

背景技术:

2.活性炭除了是一种优秀的吸附剂以外还是优秀的超级电容器电极材料;现今制备活性炭的原材料主要为生物质或矿物。主要的制备方法为以生物质的炭化料或矿物炭材料为原料与活化剂(naoh、koh)的水溶液混合后直接加热处理或直接将原料与固体活化剂机械混合后直接热处理。

3.现有的活性炭的原料与活化剂(koh、naoh)的混合方法过于简单,所需要的活化剂(koh、naoh)数量较大且原料烧失率高,所得活性炭孔径分布较广,还含有大量介孔,这是因为固体混合的活化剂在原料颗粒表面分散不均匀,造成局部活化剂浓度过高增加的对碳元素的侵蚀程度。而活化剂(koh、naoh)溶液与原料的混合在干燥或升温过程中多数活化剂分子在碳颗粒表面外结晶,也造成局部活化剂浓度过高增加的对碳元素的侵蚀程度,上述的结果是增加了原料的烧失率和扩宽了孔径产生大量介孔。而超级电容器碳电极材料的最合适的孔径在1nm以下,但现今的混合方法和干燥过程得到的活性炭的孔径已经偏离合适范围,同时现今活性炭的原料和活化剂的混合和干燥方法还不能使多数活化剂在活性炭原料的初始孔道内结晶。

技术实现要素:

4.鉴于此,本发明提出一种等体积浸渍活性炭的制备方法,解决活化剂在活性炭原料的初始孔道内难结晶,造成活性炭原料烧失率高和产生大量介孔,从而导致超级电容器导电差,电容值低的问题。

5.本发明的技术方案是这样实现的:一种等体积浸渍活性炭的制备方法,包括以下步骤:

6.s1、将炭化料原料在110~140℃下干燥12~15h,去除吸附的水分,得炭化料;

7.s2、取炭化料用水滴定至全部恰好润湿,记录所用水与炭化料的体积质量比为n(0.3≤n≤3)。

8.s3、将碱与水以0.5~3.47:1的质量比配成活化剂,若质量比小于0.5:1溶液中碱浓度较小,不利于其在孔内的结晶;若质量比高于3.47:1则难以溶解;

9.s4、取s3所得的活化剂与s1所得干燥的炭化料以体积质量比为n~5n(0.3≤n≤3)在真空条件下混合震荡,再于110~300℃真空干燥,得到混合物;活化剂与炭化料的体积质量比小于n则无法使活化剂溶液充分润湿孔的表面,大于5n会使炭化料颗粒间间距较大或溶液液面浸没炭化料较高,使干燥时在气液界面和颗粒间析出的晶体较多,使结晶不均匀,无法均匀覆盖炭化料表面和内部孔道;

10.s5、将s4的混合物置于氮气或氩气下,以8~15℃/min的速率升温至700~1000℃,保温1~2h进行热处理,之后冷却至室温,温度也是核心技术指标之一,温度低于700℃无法

产生碱金属促进活化和表面石墨化,会降低孔的数量和导电率,保温时间低于1h无法充分活化,高于2h烧失较高;再用体积浓度为5~10%的盐酸溶液进行搅拌3~5h后过滤,再用水搅拌3~5h后过滤,在70~120℃下烘干,得到浸渍活性炭。

11.进一步的,所述s3中碱由质量比为9:1的naoh和koh组成。

12.进一步的,所述s4中震荡温度为50~150℃,此混合振荡温度保持在50~150℃的条件下进行;温度低于50℃,溶液会结晶;高于150℃不利于操作且易使溶液蒸发;真空条件有利于溶液进入炭化料的孔道。

13.进一步的,所述s2、s3和s5中的水为蒸馏水或去离子水。

14.与现有技术相比,本发明的有益效果是:

15.(1)本发明调节碱与水的最佳配比得到活化剂,改进了炭化料的混合和干燥方法,使活化剂在炭化料的初始孔道内结晶,且均匀覆盖炭化料表面和内部孔道;所得的活性炭微孔(<2nm)体积占比可达90.8%,超微孔(<1nm)体积占比可达68.1%;本发明方法获得的浸渍活性炭拥有较窄的孔径分布范围,在0.4~1nm之间。

16.(2)本发明所制得的原料的烧失率较低,最低30%。

17.(3)本发明所得活性炭有较高的电导率22.6s/cm,同时电容值也可达到211f/g。

具体实施方式

18.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

19.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

20.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

21.实施例1

22.一种等体积浸渍活性炭的制备方法,包括以下步骤:

23.s1、将活性炭原料在110℃下干燥12h,去除吸附的水分,得炭化料;

24.s2、取10g炭化料用蒸馏水滴定至全部润湿,测得消耗水的体积7.6ml,计算得出蒸馏水与炭化料的体积质量比为0.76;

25.s3、将碱与蒸馏水以2.3:1的质量比配成活化剂,所述碱由质量比为9:1的naoh和koh组成;

26.s4、取s3所得的活化剂与s1干燥的炭化料以体积质量比为0.76在真空、50℃的条件下混合震荡,再于150℃真空干燥,得到混合物;

27.s5、将s4的混合物置于氮气下,以10℃/min的速率升温至800℃,保温1h进行热处理,之后冷却至室温;再用体积浓度为10%的盐酸溶液进行搅拌5h后过滤,再用蒸馏水搅拌3h后过滤,在70℃下烘干,得到浸渍活性炭。

28.实施例2

29.一种等体积浸渍活性炭的制备方法,包括以下步骤:

30.s1、将活性炭原料在110℃下干燥15h,去除吸附的水分,得炭化料;

31.s2、取10g炭化料用蒸馏水滴定至全部润湿,测得消耗水的体积7.6ml,计算得出蒸馏水与炭化料的体积质量比为0.76;

32.s3、将碱与去离子水以0.5:1的质量比配活化剂,所述碱由质量比为9:1的naoh和koh组成;

33.s4、取s3所得的活化剂与s1干燥的炭化料以体积质量比为2.54在真空、150℃条件下混合震荡,再于150℃真空干燥,得到混合物,;

34.s5、将s4的混合物置于氮气下,以10℃/min的速率升温至800℃,保温1h进行热处理,之后冷却至室温;再用体积浓度为10%的盐酸溶液进行搅拌5h后过滤,再用去离子水搅拌3h后过滤,在300℃下烘干,得到浸渍活性炭。

35.实施例3

36.一种等体积浸渍活性炭的制备方法,包括以下步骤:

37.s1、将活性炭原料在110℃下干燥14h,去除吸附的水分,得炭化料;

38.s2、取10g炭化料用蒸馏水滴定至全部润湿,测得消耗水的体积7.6ml,计算得出蒸馏水与炭化料的体积质量比为0.76;

39.s3、将碱与蒸馏水以3.4:1的质量比配成活化剂,所述碱由质量比为9:1的naoh和koh组成;

40.s4、取s3所得的活化剂与s1干燥的炭化料以体积质量比为0.76在真空、150℃的条件下混合震荡,再于300℃真空干燥,得到混合物;

41.s5、将s4的混合物置于氮气下,以10℃/min的速率升温至750℃,保温1h进行热处理,之后冷却至室温,再用体积浓度为8%的盐酸溶液进行搅拌5h后过滤,再用蒸馏水搅拌3h后过滤,在110℃下烘干,得到浸渍活性炭。

42.对比例1

43.本对比例与实施例1的区别在于,一种等体积浸渍活性炭的制备方法:所述s4中干燥为常压下烘干。

44.对比例2

45.本对比例与实施例1的区别在于,一种等体积浸渍活性炭的制备方法:所述s4中体积质量比为5。

46.一、性能参数

47.将上述实施例1~3和对比例1~2制得的浸渍活性炭在超级电容器中作为电极材料测得的效果数据如下:

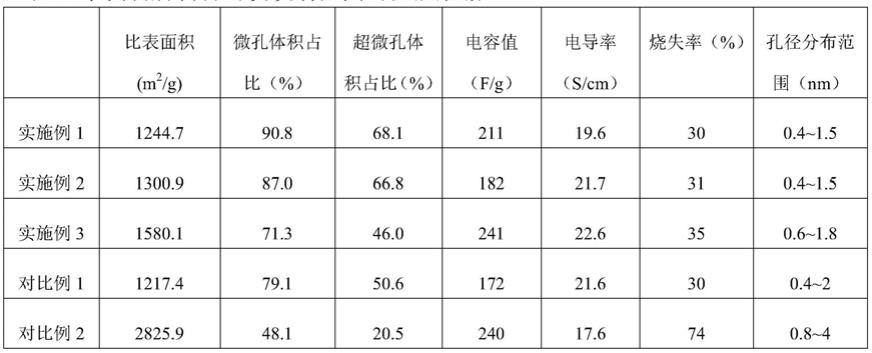

48.表1本发明所制备的浸渍活性炭的性能数据

[0049][0050]

由上表可知,本发明实施例1~3所得的活性炭在超级电容器中作为电极材料的电容值达到211~241f/g,浸渍活性炭的电导率较高,在19.6~22.6s/cm之间,所造成的原料

烧失率较低,最低为30%;与对比例1比较,常压烘干无法使活化剂充分进入孔隙内部活化,电容较低;与对比例2比较,过大的体积质量比加大了碱用量,明显增加了烧失率,大量的碱能提供更高的比表面积但实际提供的电容值并无明显增加。本发明调整浸渍活性炭的方法中减少碱用量的同时也能达到高电容值。

[0051]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。