1.本公开内容涉及砷化镓单晶基板。

背景技术:

2.砷化镓单晶基板广泛用作各种半导体器件的材料。对于砷化镓单晶基板,从提高器件特性的观点考虑,要求降低位错密度。日本特开平06

‑

298588号公报(专利文献1)中报告了通过使被称为连通细管的部件应用于能够实施立式晶舟法(以下也记为“vb法”)的单晶生长装置,从而形成外径φ6.5mm的砷化镓单晶作为完全无位错晶体。在此,位错密度的高低的评价是通过如下方式进行的:通过使用熔融氢氧化钾腐蚀砷化镓单晶基板的主面,从而形成作为腐蚀孔的蚀坑,测定该蚀坑在上述主面内的密度。现有技术文献专利文献

3.专利文献1:日本特开平06

‑

298588号公报

技术实现要素:

4.本公开内容涉及的砷化镓单晶基板为具有圆形主面的砷化镓单晶基板,其中,所述砷化镓单晶基板在将所述主面的直径表示为d、并且测定了通过将所述砷化镓单晶基板在500℃的熔融氢氧化钾中浸渍10分钟而形成在所述主面上的蚀坑的个数的情况下,以所述主面的中心为中心具有0.2d长度的直径的第一圆区域中的所述蚀坑的个数c1为0以上且10以下。

附图说明

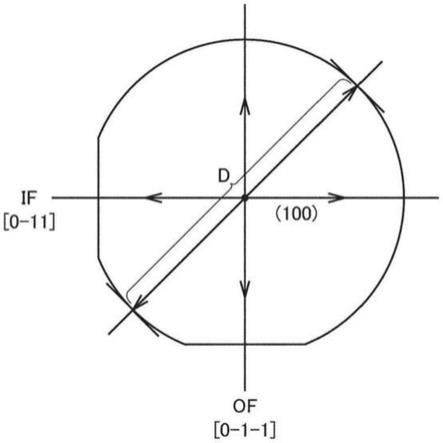

5.[图1]图1为表示本公开内容涉及的砷化镓单晶基板的主面的一例的俯视图。[图2]图2为对砷化镓单晶基板具有偏角的情况进行说明的截面说明图。[图3]图3为表示用于制造本公开内容涉及的砷化镓单晶基板的制造工序的概略的流程图。[图4]图4为表示制造本公开内容涉及的砷化镓单晶基板的单晶生长装置的一例的示意截面图。

具体实施方式

[0006]

[本公开内容所要解决的问题]可知上述专利文献1中公开的技术是不现实的。这是因为,使上述连通细管应用于能够实施vb法的单晶生长装置的情况下,在上述单晶生长装置中使砷化镓单晶生长本身变得极其困难。因此,尚未实现充分降低位错密度从而满足上述要求的砷化镓单晶基板,从而迫切需要其的开发。

[0007]

鉴于上述情况,本公开内容的目的在于通过在砷化镓单晶的制造过程中,抑制晶

种与接触该晶种的原料熔融液的界面处发生的位错,从而提供一种位错密度降低的砷化镓单晶基板。

[0008]

[本公开内容的效果]如上所述,通过在砷化镓单晶的制造过程中,抑制晶种与接触该晶种的原料熔融液的界面处发生的位错,从而能够提供一种位错密度降低的砷化镓单晶基板。

[0009]

[实施方式的概要]本发明人为了解决上述问题反复进行了深入研究,从而完成了本公开内容。具体而言,在使用vb法使砷化镓单晶生长的情况下,着眼于严格控制晶种与接触该晶种的原料熔融液的界面处的温度。由此想到了在砷化镓单晶中存在的位错中,抑制在上述界面处发生的位错而得的砷化镓单晶基板。进一步发现了上述的基于温度控制的位错抑制方法可以与基板的大小无关地应用。因此,本公开内容实现了一种位错密度降低、并且也能够满足大型化要求的砷化镓单晶基板。

[0010]

首先,对本公开内容的实施方式的概要进行说明。在本说明书的结晶学方面的记载中,分别将个别取向表示为[],将集合取向表示为<>,将个别面表示为(),将集合面表示为{}。另外,结晶学上的指数为负通常通过将

“‑

(横杠)”标注在数字之上来表示,但在本说明书中,在数字前标注负号。

[0011]

首先,列出本公开内容的实施方式进行说明。[1]本公开内容的一个方式涉及的砷化镓单晶基板具有圆形主面,其中,所述砷化镓单晶基板在将所述主面的直径表示为d、并且测定了通过将所述砷化镓单晶基板在500℃的熔融氢氧化钾中浸渍10分钟而形成在所述主面上的蚀坑的个数的情况下,以所述主面的中心为中心具有0.2d长度的直径的第一圆区域中的所述蚀坑的个数c1为0以上且10以下。具备这样的特征的砷化镓单晶基板能够降低位错密度。

[0012]

[2]在上述的砷化镓单晶基板中,优选所述第一圆区域中的所述蚀坑的个数c1为0以上且5以下。由此,能够提供位错密度进一步降低的砷化镓单晶基板。

[0013]

[3]在上述的砷化镓单晶基板中,优选以所述主面的中心为中心具有0.5d长度的直径的第二圆区域中的所述蚀坑的个数c2与所述第一圆区域中的所述蚀坑的个数c1之差c2‑

c1为0以上且5以下。由此,能够提供位错密度充分降低的砷化镓单晶基板。

[0014]

[4]在上述砷化镓单晶基板中,优选表示所述主面每1cm2中的所述蚀坑的个数的蚀坑密度为0以上且1000以下。由此,能够提供在主面的整个面上位错密度降低的砷化镓单晶基板。

[0015]

[5]在上述砷化镓单晶基板中,优选所述d为75mm以上且205mm以下。如后所述,在本公开内容中,能够应用具有75mm以上且205mm以下的长度作为砷化镓单晶基板的主面的直径的大型基板。由此,对于具有75mm以上且205mm以下直径的大型砷化镓单晶基板,能够降低位错密度。

[0016]

[6]在上述砷化镓单晶基板中,优选所述主面为{100}面。由此,上述主面成为电特性和光学特性优异的面。因此,在本公开内容中,在具有电特性和光学特性优异的面作为主面的砷化镓单晶基板中,能够降低位错密度。

[0017]

[7]在上述砷化镓单晶基板中,优选所述主面为相对于{100}面具有大于0

°

且15

°

以下的偏角的面。在这种情况下,上述主面也成为电特性和光学特性优异的面。因此,在本

公开内容中,在具有电特性和光学特性优异的面作为主面的砷化镓单晶基板中,能够降低位错密度。

[0018]

[8]在上述砷化镓单晶基板中,优选所述砷化镓单晶基板的导电型为n型。如后所述,在本公开内容中,可以向砷化镓单晶基板有效地赋予n型的导电型。由此,在导电型为n型的砷化镓单晶基板中,能够降低位错密度。

[0019]

[9]在上述砷化镓单晶基板中,优选所述砷化镓单晶基板含有硅,并且所述硅的原子浓度为1

×

10

16

cm

‑3以上且1

×

10

19

cm

‑3以下。由此,可以对砷化镓单晶基板有效地赋予导电型为n型的导电性。因此,在导电型为n型的砷化镓单晶基板中,能够降低位错密度。

[0020]

[实施方式的详细情况]以下,对本公开内容的实施方式(以下也称为“本实施方式”)更详细地进行说明,但是本公开内容不限于此。以下,有时参照附图进行说明,但在本说明书和附图中,对相同或对应的要素标注相同的标号,对于该要素不重复进行相同的说明。

[0021]

在本说明书中,“a~b”这种形式的表述是指范围的上限下限(即a以上且b以下),在a中没有单位的记载、仅在b中记载了单位的情况下,a的单位和b的单位相同。此外,在本说明书中用化学式表示化合物等的情况下,如果没有特别限定原子比,则包含以往公知的所有原子比,不一定只限定于化学计量范围。

[0022]

[砷化镓单晶基板]本实施方式涉及的砷化镓单晶基板(以下也称为“gaas单晶基板”)为具有圆形主面的gaas单晶基板。上述gaas单晶基板在将上述主面的直径表示为d、并且测定了通过将上述gaas单晶基板在500℃的熔融氢氧化钾中浸渍10分钟而形成在上述主面上的蚀坑的个数的情况下,以上述主面的中心为中心具有0.2d长度的直径的第一圆区域中的上述蚀坑的个数c1为0以上且10以下。

[0023]

对于具有这种特征的gaas单晶基板,在gaas单晶的制造过程中,因晶种与接触该晶种的原料熔融液的界面处发生的位错而引起的蚀坑个数与以往相比大幅减少。从而可以提供位错密度非常降低的gaas单晶基板。上述gaas单晶基板优选通过如下方式得到:例如,从利用后述的制造方法得到的gaas单晶,以其{100}面作为主面切出。以下,作为本实施方式涉及的gaas单晶基板的一个方式,例示了通过将不具有偏角的{100}面(以下也记为“{100}just面”)作为主面切出而得到的gaas单晶基板,并进行说明。

[0024]

<主面>本实施方式涉及的gaas单晶基板如上所述具有圆形主面。在此,在本说明书中,表示主面形状的“圆形”除了包括几何学的圆形以外,如图1所示,还包括以下情况的形状:通过形成定向平面(以下也记为“of”)或基准平面(index flat,以下也记为“if”)的至少任一者,从而主面未形成几何学的圆形。此外,上述“圆形”还包括以下情况的形状:由于切出gaas单晶基板之前的gaas单晶的形状,使得主面未形成几何学的圆形。

[0025]

在本说明书中,“主面的中心”是指,即使在由于gaas单晶基板具有of或if等而使得主面未形成几何学的圆形的情况下,也不考虑上述of或if等,而是通过将上述主面拟制为圆而得到的该拟制圆的中心。在gaas单晶基板中,在以(100)面为主面的情况下,of通常设置在[0

‑1‑

1]方向上,if通常设置在[0

‑

11]方向上。根据该of和if的位置关系,可以明确构成gaas单晶基板的单晶的晶体取向。根据of和if的位置关系,也可以判别基板的正面和

背面。

[0026]

此外,在gaas单晶基板中,主面的“直径”如上所述用d表示。在这种情况下,“d”是指从主面的外轮廓线上的点通过上述主面的中心再次延伸至主面的外轮廓线上的点的两点间线段之中最长的线段的距离。

[0027]

<蚀坑的个数>所述gaas单晶基板在将上述主面的直径表示为d、并且测定了通过将上述gaas单晶基板在500℃的熔融氢氧化钾中浸渍10分钟而形成在上述主面上的蚀坑的个数的情况下,以上述主面的中心为中心具有0.2d长度的直径的第一圆区域中的上述蚀坑的个数c1为0以上且10以下。所述gaas单晶基板在上述第一圆区域中的蚀坑的个数c1优选为0以上且5以下。上述第一圆区域中的蚀坑的个数c1最优选为0。

[0028]

在本说明书中,“蚀坑”是指通过用化学品将gaas单晶基板的表面进行处理而在表面上形成的腐蚀孔。具体而言,是指如上所述,在将gaas单晶基板在500℃的熔融氢氧化钾中浸渍10分钟的情况下在上述主面上形成的腐蚀孔。利用后述的光学显微镜观察gaas单晶基板的主面时,该腐蚀孔在主面上表现为白点。在本实施方式涉及的gaas单晶基板中,以上述主面的中心为中心具有0.2d长度的直径的第一圆区域中,上述腐蚀孔(蚀坑)的个数为0以上且10以下。蚀坑在学术上与位错不同义,但在本技术领域中可以视为等同于位错。因此,能够提供主面上蚀坑的个数减少的gaas单晶基板作为位错密度降低的gaas单晶基板。

[0029]

(第一圆区域)第一圆区域是以gaas单晶基板的主面的中心为中心具有0.2d长度的直径的区域。因此,第一圆区域具有与主面为同心圆的关系。第一圆区域例如在gaas单晶基板的主面具有100mm的直径的情况下,成为以上述主面的中心为中心、由具有20mm的直径的圆包围的主面上的区域。

[0030]

(蚀坑个数的计算方法)以下,对形成在gaas单晶基板的主面上的蚀坑个数的计算方法进行说明。首先,如上所述,将gaas单晶基板的表面在500℃的熔融氢氧化钾中浸渍10分钟。关于浸渍的方法,可以使用以往公知的方法。接着,从上述熔融氢氧化钾中取出gaas单晶基板,使用公知的光学显微镜(例如商品名:“eclipse(注册商标)lv150n”,株式会社尼康制造)以100倍的倍率(1视野为1mm(见方)的尺寸,即1mm

×

1mm的尺寸)对其主面(例如{100}just面)上的第一圆区域进行观察,从而对1个视野内的蚀坑个数进行计数。在这种情况下,蚀坑的个数通过使gaas单晶基板移动等以无重复的方式且无遗漏地设定视野,由此以整个第一圆区域为对象进行计算。在此,当一个视野内出现第一圆区域的边界(内外)的情况下,在该视野内、即使是在第一圆区域之外只要存在蚀坑,也将其进行计数。

[0031]

(第二圆区域)gaas单晶基板的以上述主面的中心为中心具有0.5d长度的直径的第二圆区域中的上述蚀坑的个数c2与上述第一圆区域中的上述蚀坑的个数c1之差c2‑

c1优选为0以上且5以下。第二圆区域是以gaas单晶基板的主面的中心为中心具有0.5d长度的直径的区域。因此,第二圆区域具有与主面和第一圆区域为同心圆的关系。第二圆区域例如在gaas单晶基板的主面具有100mm的直径的情况下,第二圆区域成为以上述主面的中心为中心、由具有50mm的直径的圆包围的主面上的区域。

[0032]

在此,“第二圆区域中的蚀坑的个数c2与第一圆区域中的蚀坑的个数c1之差c2‑

c

1”换言之是指将以gaas单晶基板的主面的中心为中心具有0.2d长度的直径的圆、和以上述主面的中心为中心具有0.5d长度的直径的圆所夹着的主面上的区域(以下,也称为“环形区域”)中的蚀坑个数测定的情况。即,gaas单晶基板优选在上述环形区域中的蚀坑个数c2‑

c1为0以上且5以下。在这种情况下,能够提供一种gaas单晶基板,其中在gaas单晶的制造过程中,因晶种与接触该晶种的原料熔融液的界面处发生的位错导致的蚀坑的个数充分减少。需要说明的是,跨越第一圆区域和第二圆区域两者而存在的蚀坑被计数为第一圆区域中的蚀坑的个数c1。此外,关于第二圆区域中的上述蚀坑的个数c2,可以通过使用与第一圆区域中的蚀坑个数c1的计算方法相同的方法来求出。环形区域中的蚀坑个数c2‑

c1最优选为0。

[0033]

<蚀坑密度:epd>在gaas单晶基板中,表示上述主面每1cm2的蚀坑个数的蚀坑密度(etch pit density,以下也记为“epd”)优选为0以上且1000以下。由此,能够提供在主面的整个面上位错密度降低的gaas单晶基板。在gaas单晶基板中,epd更优选为0以上且500以下,进一步优选为0以上且100以下。epd最优选为0以上且10以下。

[0034]

(epd的计算方法)以下,对gaas单晶基板的epd的计算方法进行说明。首先,使用与第一圆区域中的蚀坑的个数c1的计算方法相同的方法,利用上述光学显微镜观察gaas单晶基板的主面,由此将1mm见方的视野内的蚀坑的个数进行计数。在这种情况下,蚀坑的个数通过使gaas单晶基板移动等而以无重复的方式且无遗漏地设定视野,以整个主面为对象进行计算。接着,将通过以整个主面进行计算而得到的蚀坑的总数除以整个主面的面积,由此作为主面每1cm2的蚀坑的个数而计算出epd。但是,关于从gaas单晶基板的外缘到5mm内侧的区域,每个基板的蚀坑的个数变动大,而且通常是不作为半导体器件的材料使用的区域,因此从计算epd的对象中排除。

[0035]

<主面直径(d)>本实施方式涉及的gaas单晶基板的上述d优选为75mm以上且205mm以下。gaas单晶基板的上述d更优选为100mm以上且205mm以下。gaas单晶基板的上述d进一步优选为150mm以上且205mm以下。即,本公开内容能够在具有75mm以上且205mm以下的直径的大型gaas单晶基板中降低位错密度。由此,能够满足gaas单晶基板大型化的要求,因此有助于降低使用gaas单晶基板的半导体器件的制造成本。

[0036]

在此,在本说明书中,d为“75mm”或约75mm(约75~约76.5mm)的gaas单晶基板是指3英寸的圆盘形的gaas单晶基板。d为“100mm”或约100mm(约95~约105mm)的gaas单晶基板是指4英寸的圆盘形的gaas单晶基板。d为“125mm”或约125mm(约120~约130mm)的gaas单晶基板是指5英寸的圆盘形的gaas单晶基板。同样地,d为“150mm”或约150mm(约145~约155mm)的gaas单晶基板是指6英寸的圆盘形gaas单晶基板。d为“200mm”或约200mm(约195~约205mm)的gaas单晶基板是指8英寸的圆盘形的gaas单晶基板。上述d可以通过使用游标卡尺等以往公知的外径测定器进行测定。

[0037]

<主面的偏角>本实施方式涉及的gaas单晶基板优选上述主面为{100}面。例如,图1所示的gaas单晶基板的上述主面为(100)面。此外,上述gaas单晶基板还优选如图2所示,上述主面为相

对于{100}面具有大于0

°

且15

°

以下的偏角的面。在图2中,主面2为相对于{100}面倾斜了大于0

°

且15

°

以下的偏角θ的面。例如,在图2所示的gaas单晶基板1中,用单点划线表示的面3为(100)面。

[0038]

上述gaas单晶基板在上述主面为{100}面的情况下、以及上述主面相对于{100}面具有大于0

°

且15

°

以下的偏角的情况下,gaas单晶基板的主面均为具有电特性和光学特性优异的取向的面。由此,本实施方式在具有电特性和光学特性优异的面作为主面的gaas单晶基板中能够降低位错密度,从而能够提高半导体器件的特性。gaas单晶基板更优选上述主面为{100}面,或者上述主面为相对于{100}面具有大于0

°

且10

°

以下的偏角的面。gaas单晶基板最优选上述主面为{100}面,或者上述主面为相对于{100}面具有大于0

°

且5

°

以下的偏角的面。

[0039]

关于gaas单晶基板的主面相对于{100}面的偏角,可以通过使用以往公知的单晶取向测定装置(例如商品名(型号):“2991g2”,株式会社理学制造)进行测定。

[0040]

在此,如上所述,本实施方式涉及的gaas单晶基板优选通过从由后述的制造方法得到的gaas单晶将不具有偏角的{100}just面作为主面切出而得到。在得到这样的gaas单晶基板的情况下,晶种与接触该晶种的原料熔融液的界面的取向优选为{100}just面。此外,gaas单晶的生长方向优选为<100>方向。

[0041]

此外,主面为相对于{100}面具有大于0

°

且15

°

以下的偏角的面的gaas单晶基板可以利用以往公知的方法从通过后述的制造方法得到的gaas单晶实施倾斜切片而得到。在这种情况下,主面为相对于{100}面具有大于0

°

且15

°

以下的偏角的面的gaas单晶基板中主面的蚀坑的个数和epd与{100}just面为主面的gaas单晶基板实质上相同。

[0042]

<n型gaas单晶基板>本实施方式涉及的gaas单晶基板优选导电型为n型。gaas单晶基板通过向作为其原料的晶种中添加预定的杂质元素,可以得到具有n型作为导电型的gaas单晶基板。只要能够得到具有n型作为导电型的gaas单晶基板,向晶种中添加的上述杂质元素就没有特别限定,但从有效且简便地赋予n型的观点考虑,优选使用硅作为上述杂质元素。

[0043]

即,本实施方式涉及的gaas单晶基板优选含有硅。在这种情况下,上述硅原子浓度优选为1

×

10

16

cm

‑3以上且1

×

10

19

cm

‑3以下。上述硅原子浓度更优选为1

×

10

18

cm

‑3以上且1

×

10

19

cm

‑3以下。gaas单晶基板中的硅浓度可以通过使用gdms(辉光放电质谱法)进行测定。

[0044]

[gaas单晶基板的制造方法]关于本实施方式涉及的gaas单晶基板的制造方法,只要能够得到如上所述在上述第一圆区域中的蚀坑的个数c1为0以上且10以下的gaas单晶基板,就没有特别限制。但是,从上述蚀坑的个数c1的减少和加工成品率等观点考虑,例如优选通过以下制造方法得到gaas单晶基板。本发明人发现,在使用vb法使gaas单晶生长的情况下,如后所述,通过严格控制gaas晶种与接触该gaas晶种的原料熔融液的界面附近的温度,能够得到蚀坑个数减少的gaas单晶基板。

[0045]

在此,本说明书中的“加工成品率”是指在制造gaas单晶基板的一系列工序中,得到良好的gaas单晶基板的比例。上述“良好”具体而言,是指在使gaas单晶生长,再通过切片成所期望的厚度而得到gaas单晶基板前体,并且将上述gaas单晶基板前体的外周进行磨削加工的一系列工序中,gaas单晶基板前体和gaas单晶基板等不会发生裂纹、缺口等。

[0046]

以下,参照图3~图4,作为gaas单晶基板的制造方法,例示了采用垂直布里奇曼法、垂直温度倾斜凝固法等使用坩埚的vb法的情况并进行说明。即,基于vb法的gaas单晶基板的制造方法如图3的流程图所示以如下顺序实施:晶种装入工序(s10)、原料装入工序(s20)、密封剂配置工序(s30)、单晶生长工序(第一生长工序(s40)、第二生长工序(s50)以及第三生长工序(s60))、切割工序(s70)以及外周磨削工序(s80)。在实施上述gaas单晶基板的制造方法的情况下,例如可以使用图4所示的具有坩埚5的单晶生长装置7。

[0047]

在单晶生长装置7中,坩埚5具有:晶种保持部51、与晶种保持部51连接的单晶生长部52。晶种保持部51为具有在与单晶生长部52连接的一侧开口、且在其相反侧形成有底壁的圆筒形空腔部的圆筒形区域。晶种保持部51能够在该空腔部中保持gaas晶种。单晶生长部52包含圆锥部52a、直体部52b。圆锥部52a具有圆锥形的形状,且在轴向小直径侧与晶种保持部51连接。直体部52b具有中空圆筒形的形状,且与圆锥部52a的轴向大直径侧连接。单晶生长部52具有在其内部保持固体的gaas的原料的功能。此外,单晶生长部52具有通过使加热为熔融状态而得到的该原料(以下也称为“原料熔融液”)凝固,从而使gaas单晶生长的功能。在此,坩埚5可以采用能够耐受gaas熔融的温度的各种材料作为其材料。例如,采用热分解氮化硼(pbn)作为坩埚5的材料是方便的。

[0048]

此外,单晶生长装置7具有:保持坩埚5的坩埚保持台和配置为包围坩埚5的发热体73。坩埚保持台包含:由热导率低的材料形成的上部坩埚保持台71、由热导率比该上部坩埚保持台71高的材料形成的下部坩埚保持台72、配置在上部坩埚保持台71和下部坩埚保持台72之间的隔热材料74。在此,为了实施后述的第一生长工序(s40),将配置在上部坩埚保持台71和下部坩埚保持台72之间的隔热材料74的位置控制为与装填在晶种保持部51中的gaas晶种61的生长方向侧的界面在水平方向上成为相同高度。作为上部坩埚保持台71的材料,例如可以采用石英、氧化铝等。作为下部坩埚保持台72的材料,例如可以采用碳化硅。作为隔热材料74的材料,例如可以采用以氧化铝、石英等为主要成分的陶瓷纤维。单晶生长装置7通过具有这样的坩埚保持台(上部坩埚保持台71、下部坩埚保持台72和隔热材料74),在后述的第一生长工序(s40)中,能够严格地控制gaas晶种61与接触gaas晶种61的原料熔融液82的界面附近的温度。以下,详细叙述gaas单晶基板的制造方法的各工序。

[0049]

<晶种装入工序(s10)>在gaas单晶基板的制造方法中,首先实施晶种装入工序(s10)。在晶种装入工序(s10)中,将gaas晶种61装入坩埚5的晶种保持部51的空腔部。将gaas晶种61装入晶种保持部51的方法可以使用以往公知的方法。

[0050]

<原料装入工序(s20)>接着,实施原料装入工序(s20)。在原料装入工序(s20)中,在单晶生长部52的圆锥部52a和直体部52b中,例如将多个由多晶gaas构成的块状原料装入坩埚5内并使其堆积。

[0051]

<密封剂配置工序(s30)>接着,实施密封剂配置工序(s30)。在密封剂配置工序(s30)中,将vb法中以往公知的密封剂(例如由b2o3(氧化硼)构成的固体密封剂)配置在上述块状的原料上。

[0052]

<单晶生长工序(s40~s60)>接着,实施单晶生长工序。单晶生长工序包括:第一生长工序(s40)、第二生长工序(s50)以及第三生长工序(s60),按照该顺序实施这些工序。在此,在单晶生长工序中,将在

上述工序(s10)~(s30)中将gaas晶种61、作为原料的块状gaas、以及密封剂配置在内部而得的坩埚5装填到单晶生长装置7的坩埚保持台(上部坩埚保持台71)上。然后,向发热体73供给电流,将坩埚5加热。由此,原料上的密封剂熔融而成为液体密封剂83,并且原料gaas熔融而成为原料熔融液82。以下,对单晶生长工序的第一生长工序(s40)、第二生长工序(s50)和第三生长工序(s60)进行详细说明。

[0053]

(第一生长工序(s40))第一生长工序(s40)是使晶种保持部51中位于与gaas晶种61的界面处的原料和上述gaas晶种61的一部分熔融,并且从gaas晶种61起使gaas单晶81生长的工序。在第一生长工序(s40)中,首先通过控制发热体73,对晶种保持部51的空腔部内的gaas晶种61和原料实施在晶种保持部51的轴向上形成0.1~0.5℃/mm的温度梯度的操作。通过这样的操作,将位于与gaas晶种61的界面处的原料制成原料熔融液82,并且使上述gaas晶种61的一部分(从gaas晶种61的原料熔融液82侧起约50体积%)熔融。具体而言,将原料和原料熔融液82所在的晶种保持部51的与单晶生长部52连接的一侧设定为高温,将其相反侧的gaas晶种61所在的底壁侧设定为低温,从而在晶种保持部51的轴向上形成0.1~0.5℃/mm的温度梯度。更详细而言,优选将晶种保持部51的与单晶生长部52连接的一侧的最高温部的温度设定为1243~1248℃,并在晶种保持部51的轴向上形成0.1~0.5℃/mm的温度梯度,从而使其相反侧的底壁侧的最低温部的温度为1228~1233℃。

[0054]

在此,在第一生长工序(s40)中在晶种保持部51的轴向上形成的温度梯度小于0.1℃/mm的情况下,难以使gaas单晶生长,坩埚5中的gaas具有多晶化的倾向。上述温度梯度超过0.5℃/mm的情况下,具有在gaas单晶基板的主面的上述第一圆区域中的蚀坑个数增加而超过10个的倾向。

[0055]

接着,在第一生长工序(s40)中,通过将发热体73向坩埚5的轴向上侧(单晶生长部52侧)逐渐提起,以在坩埚5的轴向上gaas晶种61侧的温度变低、原料熔融液82侧的温度变高的方式形成温度梯度。由此,使gaas晶种61的熔融部分和接触gaas晶种61的原料熔融液82、以及圆锥部52a内的原料熔融液82凝固,从而能够使gaas单晶81生长。gaas单晶81的生长持续到例如圆锥部52a内的原料熔融液82的凝固完成为止。在第一生长工序(s40)中,提起发热体73时的发热体73的提起速度例如可以设定为1mm/小时以上且5mm/小时以下。

[0056]

(第二生长工序(s50))第二生长工序(s50)是继上述第一生长工序(s40)之后实施的工序,是使直体部52b内的原料熔融液82凝固的工序。在第二生长工序(s50)中,通过以高于第一生长工序(s40)的速度、例如2mm/小时以上的速度将发热体73向轴向上侧提起,从而使直体部52b内的原料熔融液82从晶种保持部51侧起凝固,从而能够使gaas单晶81向液体密封剂83侧生长。

[0057]

(第三生长工序(s60))第三生长工序(s60)是继上述第二生长工序(s50)之后实施的工序,是使残留在直体部52b内的原料熔融液82的凝固完成的工序。通过实施第三生长工序(s60),单晶生长工序结束。通过以上工序,在坩埚5内制造gaas单晶81,然后,从坩埚5取出gaas单晶81。

[0058]

<切割工序(s70)和外周磨削工序(s80)>切割工序(s70)是通过将从坩埚5中取出的上述gaas单晶81切出而得到gaas单晶

基板前体的工序。此外,外周磨削工序(s80)是通过将gaas单晶基板前体的外周进行磨削来得到具有圆形主面的gaas单晶基板的工序。切割工序(s70)和外周磨削工序(s80)可以通过使用在利用vb法的gaas单晶基板的制造方法中以往公知的切割方法和外周磨削方法分别实施。

[0059]

(作用)通过实施上述工序(s10)~(s80),能够制造具有圆形主面的gaas单晶基板。该gaas单晶基板在将主面的直径表示为d、并且测定了通过将gaas单晶基板在500℃的熔融氢氧化钾中浸渍10分钟而形成在上述主面上的蚀坑的个数的情况下,以上述主面的中心为中心具有0.2d长度的直径的第一圆区域中的上述蚀坑个数c1为0以上且10以下。而且,通过上述工序得到的gaas单晶基板的加工成品率良好。

[0060]

在此,在上述gaas单晶基板的制造方法中,gaas晶种61中的原料熔融液82侧(生长方向侧)的界面的取向优选为不具有偏角的{100}just面。此外,gaas单晶81的生长方向优选为<100>方向。本实施方式涉及的gaas单晶基板优选通过从gaas单晶81中以{100}just面为主面切出而得到。此外,关于上述主面相对于{100}面具有大于0

°

且15

°

以下的偏角的gaas单晶基板,可以通过使用以往公知的方法从以<100>方向作为生长方向的gaas单晶实施倾斜切片而得到。实施例

[0061]

以下,列举实施例对本公开内容更详细地进行说明,但是本公开内容不限于这些实施例。在后述的各实施例和比较例中,通过使用图4所示的单晶生长装置7,使用vb法以<100>方向作为生长方向使gaas单晶生长,得到主面的面取向为{100}面的gaas单晶基板。在各实施例和比较例中,分别得到了200片gaas单晶基板。

[0062]

[gaas单晶基板的制造]<实施例1>(晶种装入工序(s10))通过使用以往公知的方法,将利用以往公知的方法制造的gaas晶种61装入单晶生长装置7所具有的坩埚5的晶种保持部51的空腔部。在gaas晶种61中添加了微量的硅(si)作为杂质元素。

[0063]

(原料装入工序(s20)和密封剂配置工序(s30))将多个由多晶gaas构成的块状原料装入坩埚5的圆锥部52a和直体部52b中并使其堆积。进一步将由b2o3构成的密封剂配置在上述块状原料上。本实施例中使用的坩埚5中的直体部52b的内径为86mm。

[0064]

(第一生长工序(s40))通过向发热体73供给电流将坩埚5加热,而使密封剂成为液体密封剂83,并且使位于圆锥部52a和直体部52b的原料成为原料熔融液82。进一步通过控制将晶种保持部51加热的发热体73,从而对晶种保持部51的空腔部内的gaas晶种61和原料实施在晶种保持部51的轴向上形成0.26℃/mm的温度梯度的操作。通过这样的操作,位于与gaas晶种61的界面处的原料成为原料熔融液82,并且熔融了上述gaas晶种61的一部分。具体而言,将晶种保持部51的与单晶生长部52连接的一侧的最高温部的温度设定为1244.5℃,并在晶种保持部51的轴向上形成0.26℃/mm的温度梯度,从而使其相反侧的底壁侧的最低温部的温度为1231.5℃。

[0065]

接着,通过将发热体73向坩埚5的轴向上侧(单晶生长部52侧)逐渐提起,使gaas晶种61的熔融部分和接触gaas晶种61的原料熔融液82、以及圆锥部52a内的原料熔融液82凝固。提起发热体73时的发热体73的提起速度设定为2mm/小时。

[0066]

(第二生长工序(s50))继第一生长工序(s40)之后,使直体部52b内的原料熔融液82凝固。在本工序中,将提起发热体73时的发热体73的提起速度设定为2mm/小时。

[0067]

(第三生长工序(s60))继上述第二生长工序(s50)之后,使残留在直体部52b内的原料熔融液82的凝固完成。通过以上工序,在坩埚5内制造了gaas单晶81。之后,使用以往公知的方法从坩埚5中取出gaas单晶81。

[0068]

(切割工序(s70)和外周磨削工序(s80))通过使用以往公知的切割方法和外周磨削方法,将从坩埚5取出的上述gaas单晶81切出而得到gaas单晶基板前体,进一步对gaas单晶基板前体的外周进行磨削,制造出具有圆形主面的gaas单晶基板。如上所述,得到了d为76mm的gaas单晶基板作为实施例1。

[0069]

<实施例2>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.25℃/mm,除此以外,通过使用与实施例1相同的方法,得到了d为76mm的gaas单晶基板。

[0070]

<实施例3>将制造gaas单晶的坩埚5中的直体部52b的内径设定为110mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.22℃/mm,除此以外,使用与实施例1相同的方法,得到了d为100mm的gaas单晶基板。

[0071]

<实施例4>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.18℃/mm,除此以外,使用与实施例3相同的方法,得到了d为100mm的gaas单晶基板。

[0072]

<实施例5>将制造gaas单晶的坩埚5中的直体部52b的内径设定为160mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.12℃/mm,除此以外,使用与实施例1相同的方法,得到了d为150mm的gaas单晶基板。

[0073]

<实施例6>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.31℃/mm,除此以外,使用与实施例5相同的方法,得到了d为150mm的gaas单晶基板。

[0074]

<实施例7>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.13℃/mm,除此以外,使用与实施例5相同的方法,得到了d为150mm的gaas单晶基板。

[0075]

<实施例8>将制造gaas单晶的坩埚5中的直体部52b的内径设定为212mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.35℃/mm,除此以外,使用与实施例1相同的方法,得到了d为202mm的gaas单晶基板。

[0076]

<比较例1>

在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.52℃/mm,除此以外,使用与实施例1相同的方法,得到了d为76mm的gaas单晶基板。

[0077]

<比较例2>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.61℃/mm,除此以外,使用与比较例1相同的方法,得到了d为76mm的gaas单晶基板。

[0078]

<比较例3>将制造gaas单晶的坩埚5中的直体部52b的内径设定为110mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.54℃/mm,除此以外,使用与比较例1相同的方法,得到了d为100mm的gaas单晶基板。

[0079]

<比较例4>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.58℃/mm,除此以外,使用与比较例3相同的方法,得到了d为100mm的gaas单晶基板。

[0080]

<比较例5>将制造gaas单晶的坩埚5中的直体部52b的内径设定为160mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.53℃/mm,除此以外,使用与比较例1相同的方法,得到了d为150mm的gaas单晶基板。

[0081]

<比较例6>将制造gaas单晶的坩埚5中的直体部52b的内径设定为212mm,且在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.61℃/mm,除此以外,使用与比较例1相同的方法,得到了d为202mm的gaas单晶基板。

[0082]

<比较例7>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.08℃/mm,除此以外,使用与比较例5相同的方法,得到了d为150mm的gaas单晶基板。但是,在比较例7中,基板由gaas的多晶构成,不能得到gaas单晶基板。

[0083]

<比较例8>在第一生长工序(s40)中将在晶种保持部51的轴向上形成的温度梯度设定为0.05℃/mm,除此以外,使用与比较例6相同的方法,得到了d为202mm的gaas单晶基板。但是,在比较例8中,基板由gaas的多晶构成,不能得到gaas单晶基板。

[0084]

[gaas单晶基板评价]对于上述实施例1~实施例8和比较例1~比较例6的gaas单晶基板之中的各一片,利用上述方法测定了形成在主面上的蚀坑的个数。基于该测定值,求出各实施例和比较例的第一圆区域中的蚀坑的个数c1、第二圆区域中的蚀坑的个数c2与第一圆区域中的蚀坑的个数c1之差c2‑

c1(环形区域中的蚀坑的个数c2‑

c1)、以及以整个主面作为对象的epd。此外,对于上述实施例1~实施例8和比较例1~比较例6的gaas单晶基板之中的另外各一片,利用上述方法测定了si的原子浓度。结果示于表1和表2中。

[0085]

此外,关于上述实施例1~实施例8和比较例1~比较例6的gaas单晶基板,求出了因在制造中不产生裂纹、缺口等而作为良好的gaas单晶基板得到的比例作为“加工成品率”。其结果也示于表1和表2中。表1和表2中的“加工成品率”在90%以上的情况下评价为良好,在不足90%的情况下评价为不良。

[0086][0088]

[考察]根据上述表1和表2可知,实施例1~实施例8的gaas单晶基板在第一圆区域中的蚀

坑的个数c1为10以下,与比较例1~比较例6的gaas单晶基板相比,主面中的蚀坑的个数减少。由此,实施例1~实施例8能够提供位错密度降低的gaas单晶基板,因此能够有助于高质量的半导体器件的形成。特别是,实施例1~实施例8的加工成品率也良好。其中,实施例1、实施例2、实施例4、实施例5和实施例7的epd也低,因此能够提供位错密度充分降低的gaas单晶基板。

[0089]

如上所述,对本公开内容的实施方式和实施例进行了说明,但是上述各实施方式和实施例的构成的适当组合也是最初就有的意图。

[0090]

应该理解的是,本文所公开的实施方式和实施例在所有情况下都是示例性的,而不是限定性的。本方发明的范围不是由上述的实施方式和实施例表示,而是由权利要求书表示,并且旨在包括与权利要求书等同的含义和范围内的所有变更。符号说明

[0091]

1砷化镓单晶基板(gaas单晶基板)、2主面、3面、5坩埚、7单晶生长装置、51晶种保持部、52单晶生长部、52a圆锥部、52b直体部、61gaas晶种、71上部坩埚保持台、72下部坩埚保持台、73发热体、74隔热材料、81单晶、82原料熔融液、83液体密封剂、d直径、of定向平面、if基准平面、θ偏角

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。