1.本技术涉及固井技术领域。特别涉及一种水泥浆增韧剂的制备方法、水泥浆及其制备方法。

背景技术:

2.目前,作为国家能源的重要组成部分的页岩气主要通过分段体积压裂的方式进行开发。但分段体积压裂采用的压力高、次数多,频繁地压力变化会导致固井的水泥石极易发生损坏,影响页岩气井的生产寿命。由于水泥石是水泥浆固化后形成的,因此,可以通过向水泥浆中加入水泥浆增韧剂来提高水泥石的韧性,从而延长页岩气井的生产寿命。

3.相关技术中,水泥浆增韧剂主要为有机纤维,该有机纤维可以为聚乙烯醇纤维、纤维素纤维或者聚丙烯纤维等。

4.但相关技术中的有机纤维的耐温能力差,在高温条件下不稳定,自身力学性能下降,导致无法有效提高水泥石的韧性。

技术实现要素:

5.本技术实施例提供了一种水泥浆增韧剂的制备方法、水泥浆及其制备方法,可以有效提高水泥石的韧性。具体技术方案如下:

6.一方面,本技术实施例提供了一种水泥浆增韧剂的制备方法,所述水泥浆增韧剂的制备方法包括:

7.向表面清洁的碳纤维中加入酸液,在65℃下超声分散30min,静置处理3h,将处理后的碳纤维水洗至中性,在70℃下真空烘干24h,得到表面改性的碳纤维;

8.将纳米颗粒加入到溶剂中,在30℃下超声分散30min,加入氨丙基三乙氧基硅烷,在30~70℃下搅拌2~12h,在搅拌过程中所述纳米颗粒与所述氨丙基三乙氧基硅烷发生反应,反应后冷却至室温、离心沉淀、过滤,通过无水乙醇洗涤多次后,在70℃下真空烘干24h,得到表面改性的纳米颗粒;

9.将所述表面改性的纳米颗粒加入到甲醇中,超声分散30min,加入所述表面改性的碳纤维,在60℃下搅拌4~8h,在搅拌过程中所述表面改性的纳米颗粒与所述表面改性的碳纤维发生反应,反应后冷却至室温,通过水洗涤多次,抽滤后在70℃下真空干燥24h,得到水泥浆增韧剂。

10.在一种可能的实现方式中,所述表面改性的纳米颗粒为0.1~0.5重量份,所述甲醇为100重量份,所述表面改性的碳纤维为1~5重量份。

11.在另一种可能的实现方式中,所述纳米颗粒为0.5~3重量份,所述溶剂为100重量份,所述氨丙基三乙氧基硅烷为0.3~3重量份。

12.在另一种可能的实现方式中,所述纳米颗粒为纳米氧化铝颗粒或纳米二氧化硅颗粒。

13.在另一种可能的实现方式中,所述溶剂为无水乙醇与去离子水的混合物。

14.在另一种可能的实现方式中,所述无水乙醇与所述去离子水的体积比为0:100、50:50或者70:30。

15.在另一种可能的实现方式中,所述酸液为浓硝酸和浓硫酸按体积比为75:25混合得到的。

16.在另一种可能的实现方式中,所述水泥浆增韧剂的制备方法还包括:

17.将碳纤维进行短切,将短切后的碳纤维放入索氏抽提器中,加入丙酮,抽提48h;

18.抽提结束后,用水洗涤多次,在70℃下真空烘干24h,得到所述表面清洁的碳纤维。

19.另一方面,本技术实施例提供了一种水泥浆,所述水泥浆包括以下重量份数的各组分:

20.水泥100重量份、稳定剂30~45重量份、密度调节剂0~70重量份、水35~65重量份、分散剂0.5~2重量份、降失水剂0.5~5重量份、缓凝剂0.5~3重量份、消泡剂0.1~1重量份以及通过权利要求1~8任一项所述的水泥浆增韧剂的制备方法制备得到的水泥浆增韧剂3~10重量份。

21.另一方面,本技术实施例还提供了一种水泥浆的制备方法,所述水泥浆的制备方法包括:

22.按照各组分的重量份数,将水泥、水泥浆增韧剂、稳定剂和密度调节剂混合,得到干粉;

23.向混合容器中加入水,向所述水中加入分散剂、降失水剂、缓凝剂和消泡剂,得到水溶液;

24.在3800~4200转/分的速度下搅拌所述水溶液,在15s内加完所述干粉,在11500~12500转/分的速度下继续搅拌35s,得到水泥浆。

25.本技术实施例提供的技术方案带来的有益效果是:

26.本技术实施例提供了一种水泥浆增韧剂的制备方法,该制备方法先分别对碳纤维和纳米颗粒进行改性处理,得到表面改性的碳纤维和表面改性的纳米颗粒,再通过控制温度和时间,使表面改性的纳米颗粒和表面改性的碳纤维发生反应,通过化学键合方式结合得到水泥浆增韧剂,由于表面改性的纳米颗粒与表面改性的碳纤维通过化学键合方式结合,形成了稳定的共价键,因此,可以保证水泥浆增韧剂在高温条件下的稳定性,从而可以有效提高水泥石的韧性。

附图说明

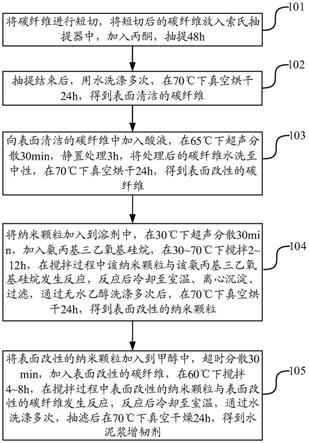

27.图1是本技术实施例提供的一种水泥浆增韧剂制备方法的流程图。

具体实施方式

28.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

29.本技术实施例提供了一种水泥浆增韧剂的制备方法,参见图1,该制备方法包括:

30.步骤101:将碳纤维进行短切,将短切后的碳纤维放入索氏抽提器中,加入丙酮,抽提48h。

31.本步骤中,可以通过短切机将碳纤维进行短切,短切后碳纤维的长度可以为1~

3mm。

32.在本技术实施例中,该长度的碳纤维可以提高碳纤维的分散性,使碳纤维后续均匀地分散在水泥浆中,不影响水泥浆施工的安全和性能,满足页岩气井固井注水泥作业要求。

33.本步骤中,丙酮作为溶剂加入索氏抽提器中,通过丙酮不断萃取碳纤维表面的杂质,实现清洁效果。

34.步骤102:抽提结束后,用水洗涤多次,在70℃下真空烘干24h,得到表面清洁的碳纤维。

35.本步骤中,可以通过去离子水多次洗涤步骤101得到的碳纤维,既可以避免丙酮残留在碳纤维表面,又可以避免引入杂质离子。

36.其中,洗涤次数可以根据需要进行设置并更改,例如,洗涤次数为3次或者4次。

37.在本技术实施例中,在对碳纤维进行改性处理前,先对其表面进行清洁,从而可以提高改性效果。

38.步骤103:向表面清洁的碳纤维中加入酸液,在65℃下超声分散30min,静置处理3h,将处理后的碳纤维水洗至中性,在70℃下真空烘干24h,得到表面改性的碳纤维。

39.本步骤中,该酸液为浓硝酸和浓硫酸的混合物,其中,浓硝酸和浓硫酸的体积比为75:25。浓硝酸和浓硫酸具有强氧化作用,通过浓硝酸和浓硫酸可以氧化碳纤维,对碳纤维进行改性,得到表面改性的碳纤维。并且,通过超声分散可以使碳纤维和酸液充分混合,对酸液的氧化作用起到促进作用。另外,静置处理3h,可以使酸液充分氧化碳纤维。

40.本步骤中,可以通过去离子水洗涤处理后的碳纤维,洗涤次数可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

41.步骤104:将纳米颗粒加入到溶剂中,在30℃下超声分散30min,加入氨丙基三乙氧基硅烷,在30~70℃下搅拌2~12h,在搅拌过程中该纳米颗粒与该氨丙基三乙氧基硅烷发生反应,反应后冷却至室温、离心沉淀、过滤,通过无水乙醇洗涤多次后,在70℃下真空烘干24h,得到表面改性的纳米颗粒。

42.本步骤中,将纳米颗粒加入到溶剂中,使纳米颗粒溶解在溶剂中,在搅拌过程中纳米颗粒与氨丙基三乙氧基硅烷发生化学反应,氨丙基三乙氧基硅烷中的硅烷氧基对无机物具有反应活性,通过控制温度和时间,可以将纳米颗粒接枝到氨丙基三乙氧基硅烷上,两者通过化学键合方式结合,形成了稳定的共价键,得到表面改性的纳米颗粒。由于纳米颗粒与氨丙基三乙氧基硅烷之间通过共价键结合,比较稳定,因此可以保证得到的表面改性的纳米颗粒在高温条件下的稳定性。

43.在本技术实施例中,该纳米颗粒可以为纳米氧化铝(al2o3)颗粒或者纳米二氧化硅(sio2)颗粒。该纳米颗粒为无机纳米颗粒,将其改性后得到的纳米颗粒可以在保证碳纤维原有性能的基础上,有效提高水泥基体的粘结性和韧性。

44.在一种可能的实现方式中,纳米颗粒为0.5~3重量份,溶剂为100重量份,氨丙基三乙氧基硅烷为0.3~3重量份。

45.在一种可能的实现方式中,溶剂可以为无水乙醇与去离子水的混合物。无水乙醇与去离子水可以按体积比为0:100、50:50或者70:30。

46.步骤105:将表面改性的纳米颗粒加入到甲醇中,超时分散30min,加入表面改性的

碳纤维,在60℃下搅拌4~8h,在搅拌过程中表面改性的纳米颗粒与表面改性的碳纤维发生反应,反应后冷却至室温,通过水洗涤多次,抽滤后在70℃下真空干燥24h,得到水泥浆增韧剂。

47.本步骤中,将表面改性的纳米颗粒加入到甲醇中,使该表面改性的纳米颗粒溶解在甲醇中,氨丙基三乙氧基硅烷中的氨基对有机物具有反应活性,而表面改性的碳纤维经酸液处理后,被酸液氧化为羧基,该羧基与氨基发生化学反应,从而将表面改性的纳米颗粒与表面改性的碳纤维结合到一起,由于两者通过化学键合方式结合,形成了稳定的共价键,因此,可以保证水泥浆增韧剂在高温条件下的稳定性。

48.其中,表面改性的纳米颗粒为0.1~0.5重量份,甲醇为100重量份,表面改性的碳纤维为1~5重量份。

49.在本技术实施例中,氨丙基三乙氧基硅烷的一侧通过化学键合方式连接纳米颗粒,另一侧也通过化学键合方式连接碳纤维,在碳纤维表面形成了牢固稳定的接枝层,从而可以保证水泥浆增韧剂在高温条件下的稳定性。并且,表面改性的碳纤维表面的纳米颗粒可通过自身纳米晶核位点的作用,在碳纤维表面诱导生成大量尺寸均匀的水化产物,有效提高水泥基体在碳纤维表面的附着。并且,纳米颗粒属于水泥矿物组分,可以通过自身参与水泥水化反应,促进水泥早期强度发展,在提高水泥石韧性的同时,保证抗压强度发展。

50.本技术实施例提供了一种水泥浆增韧剂的制备方法,该制备方法先分别对碳纤维和纳米颗粒进行改性处理,得到表面改性的碳纤维和表面改性的纳米颗粒,再通过控制温度和时间,使表面改性的纳米颗粒和表面改性的碳纤维发生反应,通过化学键合方式结合得到水泥浆增韧剂,由于表面改性的纳米颗粒与表面改性的碳纤维通过化学键合方式结合,形成了稳定的共价键,因此,可以保证水泥浆增韧剂在高温条件下的稳定性,从而可以有效提高水泥石的韧性。

51.由于通过该制备方法制备的水泥浆增韧剂在高温条件下可以保持较好的稳定性,因此,该水泥浆增韧剂适用于深层页岩气固井所用的水泥浆。并且,该制备方法工艺简单、操作方便,产品一致性好。

52.本技术实施例提供了一种水泥浆,该水泥浆包括以下重量份数的各组分:

53.水泥100重量份、稳定剂30~45重量份、密度调节剂0~70重量份、水35~65重量份、分散剂0.5~2重量份、降失水剂0.5~5重量份、缓凝剂0.5~3重量份、消泡剂0.1~1重量份以及通过上述水泥浆增韧剂的制备方法制备得到的水泥浆增韧剂3~10重量份。

54.在一种可能的实现方式中,该水泥可以为高抗硫酸盐型g级油井水泥。

55.在一种可能的实现方式中,该稳定剂为高温稳定剂,该稳定剂包括硅粉和微硅粉中的至少一种。该实现方式中,稳定剂的重量份数可以根据需要进行设置并更改,例如,该稳定剂的重量份数可以为30、32、35、38、40、42或者45。

56.在一种可能的实现方式中,该密度调节剂可以为铁矿粉、重晶石。该实现方式中,密度调节剂的重量份数可以根据需要进行设置并更改,例如,该密度调节剂的重量份数可以为0、10、20、30、40、50、60或者70。

57.在一种可能的实现方式中,分散剂包括甲醛丙酮缩合物和聚苯乙烯磺酸钠中的至少一种。该实现方式中,分散剂的重量份数可以根据需要进行设置并更改,例如,分散剂的重量份数可以为0.5、0.8、1、1.5、1.8或者2。

58.在一种可能的实现方式中,降失水剂包括羧甲基纤维素和羟乙基纤维素中的至少一种。该实现方式中,降失水剂的重量份数可以根据需要进行设置并更改,例如,降失水剂的重量份数可以为0.5、1、1.5、2、2.5、3、3.5、4、4.5或者5。

59.在一种可能的实现方式中,缓凝剂包括木质素磺酸钠、葡萄糖酸钠、柠檬酸中的至少一种。该实现方式中,缓凝剂的重量份数可以根据需要进行设置并更改,例如,缓凝剂的重量份数可以为0.5、0.8、1、1.5、1.8、2、2.5或者3。

60.在一种可能的实现方式中,消泡剂可以为聚乙烯醚。该实现方式中,消泡剂的重量份数可以根据需要进行设置并更改,例如,消泡剂的重量份数可以为0.1、0.2、0.3、0.5、0.6、0.8、0.9或者1。

61.在一种可能的实现方式中,水泥浆增韧剂的重量份数可以根据需要进行设置并更改,例如,水泥浆增韧剂的重量份数可以为3、4、5、6、7、8、9或者10。

62.本技术实施例提供了一种水泥浆,该水泥浆中添加有水泥浆增韧剂,通过加入水泥浆增韧剂可以提高水泥石的韧性,并且与其它组分协同复配,可以提高水泥石的抗压强度,保证压裂作业要求,还可以使水泥浆增韧剂在水中可以均匀地分散,不影响水泥浆施工安全和性能,能满足页岩气井固井注水泥作业要求。

63.本技术实施例还提供了一种水泥浆的制备方法,该制备方法包括:

64.步骤201:按照各组分的重量份数,将水泥、水泥浆增韧剂、稳定剂和密度调节剂混合,得到干粉。

65.步骤202:向混合容器中加入水,向水中加入分散剂、降失水剂、缓凝剂和消泡剂,得到水溶液。

66.步骤203:在3800~4200转/分的速度下搅拌该水溶液,在15s内加完干粉,在11500~12500转/分的速度下继续搅拌35s,得到水泥浆。

67.本步骤中,可以通过搅拌器搅拌该水溶液以及该水溶液与干粉的混合物。

68.该水泥浆的制备方法工艺简单、操作方便,

69.以下将通过具体实施例对本技术的技术方案进行详细介绍。

70.在以下具体实施例中,所涉及的操作未注明条件者,均按照常规条件或者制造商建议的条件进行。所用原料未注明生产厂商及规格者均为可以通过市购获得的常规产品。

71.实施例1

72.一、水泥浆增韧剂的制备

73.步骤1:将碳纤维短切至1~3mm,将短切后的碳纤维放入索氏抽提器中,加入丙酮,抽提48h。抽提结束后,用去离子水清洗碳纤维3次,在70℃下真空烘干24h,得到表面清洁的碳纤维。

74.步骤2:向表面清洁的碳纤维中加入酸液,在65℃下超声分散30min,静置处理3h,将处理后的碳纤维用去离子水水洗至中性,在70℃下真空烘干24h,得到表面改性的碳纤维。

75.其中,该酸液为浓硝酸和浓硫酸按体积比75:25混合得到的。

76.步骤3:将1重量份的纳米氧化铝颗粒加入100份溶剂中,在30℃下超声分散30min,然后加入2重量份的氨丙基三乙氧基硅烷,采用磁力搅拌器在50℃下搅拌6h,在搅拌过程中纳米颗粒与氨丙基三乙氧基硅烷发生反应,反应后冷却至室温、离心沉淀、过滤,通过无水

乙醇洗涤3次后,在70℃条件下真空烘干24h,得到表面改性的纳米颗粒。

77.其中,该溶剂为无水乙醇与去离子水按体积比70:30混合得到的。

78.步骤4:将0.5重量份的表面改性的纳米颗粒加入到100重量份的甲醇中,超声分散30min,再加入1重量份的表面改性的碳纤维,在60℃下磁力搅拌4h,然后冷却至室温,用去离子水洗涤3次,抽滤后在70℃条件下真空干燥24h,得到水泥浆增韧剂。

79.二、水泥浆的制备

80.步骤1:将100重量份数的水泥、0~10重量份数的水泥浆增韧剂、30重量份的硅粉和40重量份的铁矿粉混合,得到干粉。

81.其中,水泥浆增韧剂的重量份数分别为0、3、5和7。

82.步骤2:向混合容器中加入40重量份数的水,向水中加入1.5重量份的甲醛丙酮缩合物、4重量份的羟乙基纤维素、3重量份的葡萄糖酸钠和0.2重量份的聚乙烯醚,得到水溶液。

83.步骤3:通过搅拌器在3800~4200转/分的速度下搅拌该水溶液,在15s内加完该干粉,在11500~12500转/分的速度下继续搅拌35s,得到水泥浆。

84.实施例2

85.一、水泥浆增韧剂的制备

86.步骤1:将碳纤维短切至1~3mm,将短切后的碳纤维放入索氏抽提器中,加入丙酮,抽提48h。抽提结束后,用去离子水清洗碳纤维3次,在70℃下真空烘干24h,得到表面清洁的碳纤维。

87.步骤2:向表面清洁的碳纤维中加入酸液,在65℃下超声分散30min,静置处理3h,将处理后的碳纤维用去离子水水洗至中性,在70℃下真空烘干24h,得到表面改性的碳纤维。

88.其中,该酸液为浓硝酸和浓硫酸按体积比75:25混合得到的。

89.步骤3:将1.5重量份的纳米二氧化硅颗粒加入100份去离子水中,在30℃下超声分散30min,然后加入3重量份的氨丙基三乙氧基硅烷,采用磁力搅拌器在30℃下搅拌4h,在搅拌过程中纳米颗粒与氨丙基三乙氧基硅烷发生反应,反应后冷却至室温、离心沉淀、过滤,通过无水乙醇洗涤3次后,在70℃条件下真空烘干24h,得到表面改性的纳米颗粒。

90.步骤4:将0.3重量份的表面改性的纳米颗粒加入到100重量份的甲醇中,超声分散30min,再加入3重量份的表面改性的碳纤维,在60℃下磁力搅拌6h,然后冷却至室温,用去离子水洗涤3次,抽滤后在70℃条件下真空干燥24h,得到水泥浆增韧剂。

91.二、水泥浆的制备

92.步骤1:将100重量份数的水泥、0~10重量份数的水泥浆增韧剂、35重量份的硅粉和5重量份的微硅粉混合,得到干粉。

93.其中,水泥浆增韧剂的重量份数分别为0、3、5和7。

94.步骤2:向混合容器中加入45重量份数的水,向水中加入2重量份的苯乙烯磺酸钠、3.5重量份的羧甲基纤维素、3重量份的葡萄糖酸钠和0.2重量份的聚乙烯醚,得到水溶液。

95.步骤3:通过搅拌器在3800~4200转/分的速度下搅拌该水溶液,在15s内加完该干粉,在11500~12500转/分的速度下继续搅拌35s,得到水泥浆。

96.实施例3

97.一、水泥浆增韧剂的制备

98.步骤1:将碳纤维短切至1~3mm,将短切后的碳纤维放入索氏抽提器中,加入丙酮,抽提48h。抽提结束后,用去离子水清洗碳纤维3次,在70℃下真空烘干24h,得到表面清洁的碳纤维。

99.步骤2:向表面清洁的碳纤维中加入酸液,在65℃下超声分散30min,静置处理3h,将处理后的碳纤维用去离子水水洗至中性,在70℃下真空烘干24h,得到表面改性的碳纤维。

100.其中,该酸液为浓硝酸和浓硫酸按体积比75:25混合得到的。

101.步骤3:将3重量份的纳米二氧化硅颗粒加入100份溶剂中,在30℃下超声分散30min,然后加入3重量份的氨丙基三乙氧基硅烷,采用磁力搅拌器在70℃下搅拌10h,在搅拌过程中纳米颗粒与氨丙基三乙氧基硅烷发生反应,反应后冷却至室温、离心沉淀、过滤,通过无水乙醇洗涤3次后,在70℃条件下真空烘干24h,得到表面改性的纳米颗粒。

102.其中,该溶剂为无水乙醇和去离子水按体积比50:50混合得到的。

103.步骤4:将0.4重量份的表面改性的纳米颗粒加入到100重量份的甲醇中,超声分散30min,再加入2重量份的表面改性的碳纤维,在60℃下磁力搅拌4h,然后冷却至室温,用去离子水洗涤3次,抽滤后在70℃条件下真空干燥24h,得到水泥浆增韧剂。

104.二、水泥浆的制备

105.步骤1:将100重量份数的水泥、0~10重量份数的水泥浆增韧剂、35重量份的硅粉、5重量份的微硅粉和20重量份的铁矿粉混合,得到干粉。

106.其中,水泥浆增韧剂的重量份数分别为0、3、5和7。

107.步骤2:向混合容器中加入45重量份数的水,向水中加入2重量份的苯乙烯磺酸钠、3重量份的羧甲基纤维素、3重量份的木质素磺酸钠和0.1重量份的聚乙烯醚,得到水溶液。

108.步骤3:通过搅拌器在3800~4200转/分的速度下搅拌该水溶液,在15s内加完该干粉,在11500~12500转/分的速度下继续搅拌35s,得到水泥浆。

109.应用实施例

110.该应用实施例分别对实施例1~3制备的水泥浆进行测试。其中,主要按照gb/t 19139规范测试水泥浆工程性能与水泥石抗压强度,按照nb/t 14004.2规范测试水泥石抗拉强度和杨氏模量。并且,对实施例1制备的水泥浆的稠化时间测试条件为:130℃

×

90mpa(升温时间70min),水泥石养护条件为:130℃

×

21mpa

×

7d,对实施例2制备的水泥浆的稠化时间测试条件为:120℃

×

70mpa(升温时间60min),水泥石养护条件为:120℃

×

21mpa

×

7d,对实施例3制备的水泥浆的稠化时间测试条件为:135℃

×

90mpa(升温时间70min),水泥石养护条件:135℃

×

21mpa

×

7d。

111.表1~表3分别为对实施例1~3制备的水泥浆进行测试得到的实验数据。

112.表1对实施例1制备的水泥浆进行测试得到的实验数据

[0113][0114]

表2对实施例2制备的水泥浆进行测试得到的实验数据

[0115][0116]

表3对实施例3制备的水泥浆进行测试得到的实验数据

[0117][0118]

其中,表1至表3中的抗拉强度测试采用巴西劈裂实验法。

[0119]

从表1中的实验数据可以看出:未加入水泥浆增韧剂时,水泥石的抗压强度为24.02mpa,加入水泥浆增韧剂后,水泥石的抗压强度得到了不同程度的提高。并且,未加入水泥浆增韧剂时,水泥石的抗拉强度为2.15mpa,加入水泥浆增韧剂后,水泥石的抗拉强度分别为2.95mpa、3.88mpa和4.21mpa,由此可以看出:水泥石的抗拉强度得到明显提高。另外,未加入水泥浆增韧剂时,水泥石的杨氏模量为7525mpa,加入水泥浆增韧剂后,水泥石的杨氏模量分别为6685mpa、5759mpa和5348mpa,由此可以看出:水泥石的杨氏模量明显降低。而杨氏模量越小,说明该水泥石弹性形变能力越好,高压条件下回弹能力越好。

[0120]

从表2和表3中的实验数据中也可以得出上述结论,因此,本技术实施例提供的水泥浆增韧剂在高温条件下具有良好的稳定性,将其加入水泥浆中可以明显提高固井用水泥石的抗压强度和抗拉强度,降低水泥石的杨氏模量。

[0121]

以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。