一种高丰度硼

‑

11同位素的生产方法

技术领域

1.本发明属于同位素分离技术领域,涉及一种高丰度硼

‑

11同位素的生产方法。

背景技术:

2.由于缺少大气层的保护,航天器集成芯片很容易遭受高能粒子的轰击,其中最主要的就是单粒子效应。据美国报道,有一半的卫星故障都是由于该效应导致。单粒子效应是指空间辐射环境下的单个高能粒子(如重离子、质子、中子等)入射到集成芯片内部后,将撞击电子形成自由电子对,当其达到一定数量后,就会引起电路逻辑状态翻转,甚至电路失效。

3.在自然界中,硼具有两种稳定的同位素硼

‑

10和硼

‑

11,丰度分别为19.8

±

0.2%和80.2%

±

0.2%。其中,硼

‑

10具有大的热中子吸收截面特性,而硼

‑

11恰恰相反,几乎不吸收中子,因此主要作为高端半导体器件制造过程中的掺杂剂,能够有效提高半导体器件的导电性能和抗辐射抗干扰能力,大大减少单粒子效应的发生。

4.美国早在上世纪就已经开始硼同位素分离的研究,并成功工业化。国内对该领域的研究起步较晚,虽然已有不少研究结果发表,但直至目前还不具备工业化稳定生产硼同位素的能力。

5.中国专利cn102774845a公开了一种三氟化硼

‑

11的生产方法,三氟化硼原料气和苯甲醚在合成装置中络合形成络合物,由泵将络合物输送到化学交换塔顶部,由裂解装置而来的三氟化硼从化学交换塔底部进入,在15~30℃下通过气液逆流充分接触,较重的硼

‑

11同位素以气体形式在塔顶富集,较轻的硼

‑

10同位素则在塔底液相络合物中富集,最终三氟化硼气体中硼

‑

11的丰度可达99.7%以上。

6.中国专利cn102115093b公开了一种高纯富集硼

‑

11三氟化硼气体的制备方法,其采用双塔串联工艺提高硼

‑

11的丰度,先一次性加入三氟化硼

‑

甲醚络合物,之后在负压条件下通过间歇精馏,使硼

‑

11向第一级塔塔顶回流液中富集,硼

‑

10向第二级塔塔釜中富集,最后在第一级塔顶得到丰度为95%、纯度高于99%的三氟化硼

‑

甲醚络合物。

7.中国专利cn108275691b公开了一种同时生产高浓硼

‑

10和硼

‑

11三氟化硼的方法及系统,其中的提取工段采用多塔级联工艺富集硼

‑

11同位素,自第一级提取塔塔顶出来的气体通过气体管道直接流入下一级提取塔塔底,而自最后一级提取塔塔釜流出的络合物则通过液体管道和计量泵送入前一级提取塔塔顶,在每一级提取塔中,气液两相逆流接触进行同位素交换,最后在最后一级提取塔塔顶得到高浓硼

‑

11产品,丰度可达99%以上。

8.在上述专利中,cn102774845a采用最基本的化学交换工艺,使用单塔进行同位素的富集,工艺落后,丰度达到99.7%需要几百块理论板,装置需要几十米甚至上百米的高度,工业放大生产较为困难。cn102115093b采用间歇精馏双塔串联工艺,现在第一个塔内将硼

‑

11的丰度提高,然后进入第二个塔将丰度继续提高,虽然装置总高降低,但是每一个塔都配备了冷凝器和再沸器,能耗增加。同时,间歇工艺不利于工业放大生产。cn108275691b采用多塔级联工艺连续富集硼

‑

11,塔和塔之间通过气相管路、液相管路连接,并使用泵输

送液体,虽然能耗大大降低,但是为达到较高的丰度,需要三级甚至更多的提取塔级联,设备多,占地大,不利于工业化生产。

9.同时,cn102115093b和cn108275691b采用多塔工艺富集硼

‑

11,均使用了管路作为塔和塔之间的连接通道,cn108275691b还使用了泵在塔和塔之间输送液络合物,这无疑增加了工艺复杂程度、控制难度,降低了装置整体的可操作性和稳定性,十分不利于硼同位素的平稳生产。

技术实现要素:

10.本发明的目的就是为了提供一种高丰度硼

‑

11同位素的生产方法,以简化以往串联、级联的复杂工艺,大大提高了生产稳定性,同时提高了硼

‑

11的富集效率,能耗降低等。此外,采用本方法生产硼

‑

11同位素,丰度可达99.9%及以上。

11.本发明的目的可以通过以下技术方案来实现:

12.一种高丰度硼

‑

11同位素的生产方法,将三氟化硼从气液交换装置的底部连续送入,可与三氟化硼原料络合发生反应的络合剂则从气液交换装置的顶部和中部连续进入,使得三氟化硼与络合剂在气液交换装置中逆流接触,得到富含硼

‑

11的产品从气液交换装置的顶部出口和/或中部出口连续采出。

13.进一步的,所述络合剂为可与三氟化硼反应生成三氟化硼络合物的物质,其包括但不限于无机氧化物、醚、醇、烃、卤代烃、有机胺等中的一种或几种的混合物。

14.更进一步的,所述络合剂为烷基醚、硫醚、芳香醚、乙腈、小分子醇(c4及以下)、二氧化硫、小分子烃(c4及以下)、氯代烷烃等中的一种或几种的混合物。

15.进一步的,所述的气液交换装置为可供气液两相逆流接触的装置。

16.更进一步的,所述的气液交换装置为填料塔或板式塔。

17.进一步的,所述的富含硼

‑

11的产品为富含硼

‑

11的三氟化硼和富含硼

‑

11的三氟化硼络合物,生产时可以选择其中一种采出,也可以都采出,但是前者的采出位置在气液交换装置的顶部,后者的采出位置在气液交换装置的中部。

18.进一步的,进入气液交换装置的络合剂的量从下到上依次减少。

19.进一步的,定义完全络合通过气液交换装置截面的三氟化硼所需的络合剂的量为络合剂理论量,则所述络合剂在气液交换装置某一中部位置的实际进入量小于该位置的络合剂理论量。

20.更进一步的,在气液交换装置某一中部位置实际进入的络合剂的量与该位置的络合剂理论量的摩尔比为0.3~0.999。

21.进一步的,气液交换装置的顶部压力为20kpa~200kpa,气液交换装置所处环境温度恒温为

‑

80~30℃。

22.进一步的,所述气液交换装置的内径从下到上呈递减设计。

23.与现有技术相比,本发明具有以下优点:

24.(1)通过本方法可获得丰度高于99.9%的硼

‑

11同位素产品

25.(2)无需传统级联工艺塔和塔之间连接所需的管路和机泵,工艺大大简化,稳定性提高

26.(3)本方法富集效率高,能耗低,占地面积小,适合工业化生产

附图说明

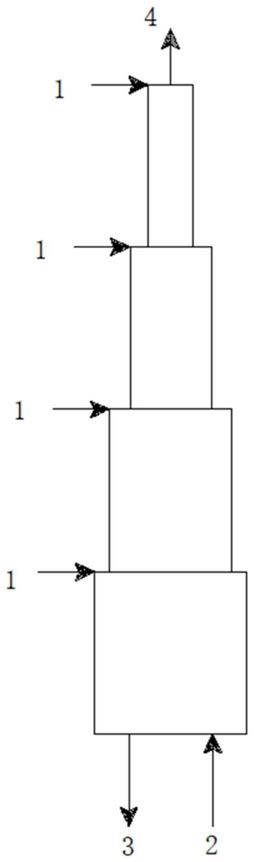

27.图1为本发明的一个仅具有塔顶采出的实施例的工艺示意图;

28.图中标记说明:

29.1为络合剂入口,2为三氟化硼原料入口,3

‑

底部出口,4为硼

‑

11产品出口。

具体实施方式

30.以下通过具体实施方式的描述对本发明作进一步说明,但这并非是对本发明的限制,本领域技术人员根据本发明的基本思想,可以做出各种修改或改进,但是只要不脱离本发明的基本思想,均在本发明的范围之内。

31.为简化以往串联、级联的复杂工艺,提高生产稳定性,同时提高硼

‑

11的富集效率,能耗降低等,本发明提供了一种高丰度硼

‑

11同位素的生产方法,将三氟化硼从气液交换装置的底部连续送入,可与三氟化硼原料发生络合反应的络合剂则从气液交换装置的顶部和中部连续进入,使得三氟化硼与络合剂在气液交换装置中逆流接触,得到富含硼

‑

11的产品从气液交换装置的顶部出口和/或中部出口连续采出。

32.在一些实施方式中,所述络合剂是指可以与三氟化硼反应生成三氟化硼络合物的物质,其包括但不限于无机氧化物、醚、醇、烃、卤代烃、有机胺等中的一种或几种的混合物,具体可为烷基醚、硫醚、芳香醚、乙腈、小分子醇(c4及以下)、二氧化硫、小分子烃(c4及以下)、氯代烷烃等中的一种或几种的混合物。

33.在一些实施方式中,所述的气液交换装置为可供气液两相逆流接触的装置,具体的,所述的气液交换装置可以为填料塔或板式塔等。

34.在一些实施方式中,所述的富含硼

‑

11的产品为富含硼

‑

11的三氟化硼和富含硼

‑

11的三氟化硼络合物,具体的,富含硼

‑

11的三氟化硼可以从气液交换装置的顶部出口连续采出,而富含硼

‑

11的三氟化硼络合物则可以从气液交换装置的中部出口连续采出。

35.在一些实施方式中,进入气液交换装置的络合剂的量从下到上依次减少。

36.在一些实施方式中,定义完全络合通过气液交换装置截面的三氟化硼所需的络合剂的量为络合剂理论量,则所述络合剂在气液交换装置某一中部位置的实际进入量小于该位置的络合剂理论量。

37.更进一步的,在气液交换装置某一中部位置实际进入的络合剂的量与该位置的络合剂理论量的摩尔比为0.3~0.999,较好为0.5~0.992,更好为0.8~0.99,宜0.9~0.98,优选0.94~0.97。

38.在一些实施方式中,气液交换装置的顶部压力为20kpa~200kpa,气液交换装置恒温在

‑

80~30℃,较好为

‑

60~25℃,更好为

‑

30~20℃,宜0~15℃。

39.在一些实施方式中,所述气液交换装置的内径从下到上呈递减设计,以使得气液交换装置内各处单位高度的压降基本相同,从而各处的气液交换均处在合理范围内,最大化装置的效率。当然从实际操作角度,气液交换装置的内径变化采用分段式即可,即采用从下到上内径逐渐减少的多段组合而成。

40.在一些实施方式中,气液交换装置中单位高度的压降为50pa~1000pa,较好为100pa~800pa,更好为200pa~600pa,宜300pa~500pa。

41.在一些实施方式中,从气液交换装置底部采出的络合物通过高温裂解再次得到三

氟化硼和络合剂,该络合剂通过精馏除杂、吸附除水后,可以循环使用。

42.在一些实施方式中,使用流量控制设备稳定控制进出气液交换装置的各个物流的流量。

43.本发明中使用的硼

‑

11同位素生产方法本质上属于同位素分离领域的化学交换法。通过研究发现,两种分子如同时含有某一元素的两个稳定性同位素,在一段时间接触过后,每种分子中该元素的同位素比例会发生变化。进一步研究表明,同位素对不同的化合物存在不同的倾向性,在天然丰度下,某种同位素存在从低倾向性分子转向高倾向性分子的趋势。化学交换法就是利用并放大上述同位素的倾向性,从而达到同位素分离目的的一种方法。

44.由于分离硼同位素需要非常高的理论板,传统的串联、级联工艺将整体设备拆分为水平放置的多段,之间通过管路和机泵连接,从而降低装置整体的高度,降低实施难度。本发明使用络合剂从上到下分段进入的工艺设计,简化了传统串联、级联的复杂工艺,减少了串联、级联工艺中不可缺少的连接塔和塔之间的管路和机泵,提高了系统的稳定性。

45.另外,气液传质装置效率随直径变大呈降低的趋势,这是本领域内所熟知的。具体来说,当直径低于80mm时,气液传质装置的效率会远大于例如直径高于150mm的气液传质装置的效率。但是直径越小代表生产能力越低,工业生产需要在二者之间寻找一个平衡点,通常来说工业上很少使用直径低于80mm的装置。本发明采用络合剂分段进入的方法,使装置内气液相的摩尔流量发生变化,实施时装置的内径可以做到由下至上递减,使单位分离效率由下至上逐步提高。相比传统工艺,整体的效率提升为50%~100%。

46.本发明中,气液交换装置的温度和其稳定控制十分重要。三氟化硼和络合剂的络合反应为放热反应,反应温度将会直接影响络合反应的程度。特别的,温度过高对络合反应的影响尤为显著。例如,通过不断试验发现,在20℃下,苯甲醚和三氟化硼的络合度基本达到理论值,但是在30℃下,络合度却只有理论值的95%,这对硼

‑

11富集效率的影响巨大。而不同络合剂所对应的最佳温度范围不同,实际生产时需要对应络合剂进行选择。温度波动将会导致装置内络合反应程度的变化,从而进一步影响富集效率。在稳定生产中,温度的波动将最终导致产品中硼

‑

11丰度的下降。例如,通过试验发现,当以苯甲醚为络合剂时,装置恒温在20℃,之后在1小时内上升至30℃,硼

‑

11的丰度立刻下降了12%。实际操作时应控制气液交换装置在合适的温度范围内,且保持温度的稳定。

47.以上各实施方式可以任一单独实施,也可以任意两两组合或更多的实施。

48.下面结合附图和具体实施例来对上述实施方式进行更详细的说明。

49.实施例1

50.络合剂采用苯甲醚,从气液交换装置的络合剂入口1(包括一个顶部入口和三个中部入口)进入,三氟化硼从气液交换装置的三氟化硼原料入口2(即装置的底部入口)进入。三氟化硼

‑

苯甲醚络合物从气液交换装置的底部出口3采出,富含硼

‑

11的三氟化硼从气液交换装置的硼

‑

11产品出口4(即其顶部出口)采出。

51.三氟化硼在气液交换装置内的流量变化和物流进出口位置如图1所示,由下至上装置内三氟化硼的摩尔流量逐步减少,苯甲醚的流量逐步增加。三氟化硼原料的摩尔流量为5kmol/h,由下至上苯甲醚的进入摩尔流量依次为4kmol/h、0.9kmol/h、0.09kmol/h、0.0095kmol/h。在整个气液交换装置内,装置底部至下数第一个络合剂入口1的下部、下数

第一个络合剂入口1至下数第二个络合剂入口1的下部、下数第二个络合剂入口1至下数第三个络合剂入口1的下部、下数第三个络合剂入口1至装置顶部络合剂入口1的三氟化硼的摩尔流量依次为5kmol/h、1kmol/h、0.1kmol/h、0.01kmol/h。在每个络合剂入口1的下部至该络合剂入口1之间的三氟化硼的摩尔流量快速减少,以装置底部至下数第一个络合剂入口1为例,三氟化硼的摩尔流量由下而上保持5kmol/h,至第一个入口1的下部,摩尔流量快速地减少,直至下数第一个络合剂入口1,摩尔流量减少为1kmol/h。富含硼

‑

11的三氟化硼产品的采出摩尔流量为0.0005kmol/h,络合物(即三氟化硼

‑

苯甲醚络合物)的采出摩尔流量为4.9995kmol/h。

52.气液交换装置的内径由下至上逐步减少,并分为四段,依次为300mm、125mm、50mm、25mm,高度依次为5米、4米、8米及10米。装置恒温在20~25℃,高度不同温度有所不同,但同一高度的温度保持稳定。由下至上苯甲醚进入位置的气相压力依次为105.5kpa、104.5kpa、103kpa、101.5kpa,装置底部压力为106kpa。单位高度的压降为100pa。

53.经检测,从气液交换装置顶部出口采出的富含硼

‑

11的三氟化硼产品中硼

‑

11的丰度为99.91%。

54.实施例2

55.络合剂采用甲醚,从气液交换装置的络合剂入口1(包括一个顶部入口和两个中部入口)进入,三氟化硼从气液交换装置的三氟化硼原料入口2(即装置的底部入口)进入。三氟化硼

‑

甲醚络合物从气液交换装置的底部出口3采出,富含硼

‑

11的三氟化硼

‑

甲醚络合物从气液交换装置的硼

‑

11产品出口4(此处为中部出口)采出,中部出口位于顶部络合剂入口1和由上至下第一个中部络合剂入口1之间。

56.由下至上气液交换装置内三氟化硼的摩尔流量逐步减少,甲醚的流量逐步增加。三氟化硼原料的摩尔流量为5kmol/h,由下至上甲醚的进入摩尔流量依次为4.975kmol/h、0.02475kmol/h、0.00025kmol/h。在整个气液交换装置内,装置底部至下数第一个络合剂入口1的下部、下数第一个络合剂入口1至下数第二个络合剂入口1的下部、下数第二个络合剂入口1至装置顶部络合剂入口1的三氟化硼的摩尔流量依次为5kmol/h、0.025kmol/h、0.00025kmol/h。在每个络合剂入口1的下部至该络合剂入口1之间的三氟化硼的摩尔流量快速减少,以装置底部至下数第一个络合剂入口1为例,三氟化硼的摩尔流量由下而上保持5kmol/h,至第一个入口1的下部,摩尔流量快速地减少,直至下数第一个络合剂入口1,摩尔流量减少为0.025kmol/h。富含硼

‑

11的三氟化硼

‑

甲醚络合物产品的采出摩尔流量为0.00025kmol/h,络合物(即三氟化硼

‑

甲醚络合物)的采出摩尔流量为4.99975kmol/h。

57.气液交换装置的内径由下至上逐步减少,并分为三段,依次为300mm、45mm、20mm,高度依次为6米、6米、10米及14米。装置恒温在

‑

65~

‑

60℃,高度不同温度有所不同,但同一高度的温度保持稳定。由下至上甲醚进入位置的气相压力依次为30kpa、28kpa、26kpa,装置底部压力为33kpa。单位高度的压降为80pa。

58.经检测,从气液交换装置中部出口采出的富含硼

‑

11的三氟化硼

‑

甲醚络合物产品中硼

‑

11的丰度为99.90%。

59.对比例1

60.采用传统等径单塔流程,装置内径恒定为300mm,高度和实施例1中的相同。苯甲醚仅从顶部进入,由下至上装置内三氟化硼的摩尔流量不变。苯甲醚的进入摩尔流量为

4.9995kmol/h,三氟化硼原料的摩尔流量为5kmol/h,富含硼

‑

11的三氟化硼产品的采出摩尔流量为0.0005kmol/h,络合物的采出摩尔流量为4.9995kmol/h。装置底部压力为106kpa,顶部压力为101.5kpa。其余同实施例1。

61.经检测,从气液交换装置顶部采出富含硼

‑

11的三氟化硼产品中硼

‑

11的丰度为94.88%。

62.对比例2

63.采用三塔级联流程,三个装置内径均为300mm,高度均和实施例1中的相同。苯甲醚从第一级装置的顶部进入、底部采出并通过泵进入下一级的顶部,三氟化硼原料从第三级装置的底部进入、顶部采出并进入前一级的底部,最后络合物从第三级装置的底部采出,富含硼

‑

11的三氟化硼气体从第一级装置的顶部采出。苯甲醚的进入摩尔流量为4.9995kmol/h,三氟化硼原料的摩尔流量为5kmol/h,富含硼

‑

11的三氟化硼产品的采出摩尔流量为0.0005kmol/h,络合物的采出摩尔流量为4.9995kmol/h。第一、二、三级装置的顶部压力分别为102kpa、105kpa、108kpa。装置内的温度控制在20~25℃,高度不同温度有所不同,但同一高度的温度相同且保持稳定。

64.经检测,从气液交换装置顶部采出富含硼

‑

11的三氟化硼产品中硼

‑

11的丰度为99.90%。

65.对比例3

66.装置恒温在30~35℃,高度不同温度有所不同,但同一高度的温度保持稳定,其余同实施例1。

67.经检测,从气液交换装置中部出口采出的富含硼

‑

11的三氟化硼

‑

甲醚络合物产品中硼

‑

11的丰度为96.15%。

68.实施例1和对比例1相比说明,采用传统化学交换方法,硼同位素富集效率低,相同高度的装置,在相同的操作流量下,顶部富集的硼

‑

11丰度低于95%。实施例1和对比例2相比说明,采用级联工艺,相同高度的装置至少需要三个,才能够达到实施例1中的富集效果,且相对占地大、装置复杂。实施例1和对比例3相比说明,装置内的温度控制直接影响气液交换效果,温度不适宜将降低产品中硼

‑

11的丰度。

69.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。