1.本发明涉及碳基薄膜的制备领域,尤其涉及一种降低石墨烯形核密度的方法。

背景技术:

2.石墨烯作为第一种被发现的二维材料,以其优异的性能得到了众多研究者的关注。

3.尤其是其优异的光电性能和力学性能,机械剥离的石墨烯的载流子迁移率可达15000cm2/v

·

s,石墨烯的理论杨氏模量高达1.0tpa。

4.但是实验中常用的化学气相沉积法制备的连续石墨烯薄膜通常是多晶的,晶界的存在对载流子的输送造成散射,极大的降低了其电学性能。

5.此外,研究发现晶界的存在还会导致多晶石墨烯薄膜弹性模量和断裂强度的降低。

6.因此,在生长过程中控制石墨烯的形核密度,减少石墨烯薄膜的晶界密度对于提高石墨烯薄膜的质量至关重要。

7.为了降低石墨烯的形核密度,现阶段常用的处理手段主要集中于铜箔的化学前处理。

8.如中国专利cn 109609924 a中将铜箔置于醋酸体系的抛光液中进行电化学抛光,实现了形核密度的降低,但是电化学抛光装置对于大尺寸的铜箔处理是有难度的,只能适用于小尺寸的铜箔,从而连续石墨烯薄膜的尺寸也受到了限制。

9.如中国专利cn 104562005 a中使用双氧水浸泡铜箔使其表面被氧化,从而降低形核密度。这种方法虽然处理比较简单,但是双氧水的氧化程度较低,且经氧化后还需要后续步骤去除表面残留。

10.形核密度与石墨烯晶粒尺寸直接相关,进一步决定了石墨烯薄膜的各项性能指标。在采用各种手段降低形核密度的同时,处理方法的适用性和操作难度是需要重点关注的。

技术实现要素:

11.本发明的目的在于降低石墨烯的形核密度,提高石墨烯单晶的尺寸,提供一种降低石墨烯形核密度的方法。

12.本发明通过下述技术方案实现:

13.一种降低石墨烯形核密度的方法,包括如下步骤:

14.步骤一,铜箔表面清洗:使用有机溶剂和去离子水清洗铜箔表面的油污和其他残留,并使用压缩空气吹干其表面;

15.步骤二,预氧化:将干燥后的铜箔置于加热炉中预氧化;

16.步骤三,生长:将加热后的铜箔转移到石英板上置于管式炉中,抽真空后向石英管内通入气体至常压,升温至800

‑

1000℃后再通入反应气体进行石墨烯的生长;

17.步骤四,冷却:完成生长后,关闭管式炉加热和气体供应后冷却至室温。

18.步骤一中,所述有机溶剂为丙酮和无水乙醇;所述清洗是在超声清洗仪中进行。

19.步骤二中,所述预氧化的温度为180

‑

200℃,时间为0

‑

60min。

20.步骤二中,所述预氧化的气氛为空气。

21.步骤三中,所述抽真空是指,抽真空至极限真空度1.1pa以下。

22.步骤三中,所述向石英管内通入气体是指,通入工业氩气。

23.步骤三中,所述反应气体为氢气和甲烷,比例为30:1。

24.步骤三中,所述生长时间为6

‑

10min。

25.步骤四中,关闭气体供应,是指关闭甲烷供应。

26.步骤四中,冷却至室温,是指随炉自然冷却至室温。

27.本发明相对于现有技术,具有如下的优点及效果:

28.本发明空气预氧化操作性高,利用简单的加热炉即可在铜箔表面快速形成氧化层,通过改变加热时间可以调节表面的氧含量。

29.本发明适用性强,在空气中加热的氧化强度可以覆盖原有铜箔表面的氧差异。

30.本发明简单、有效、成本低,在工业化生产中有广阔的应用前景。

附图说明

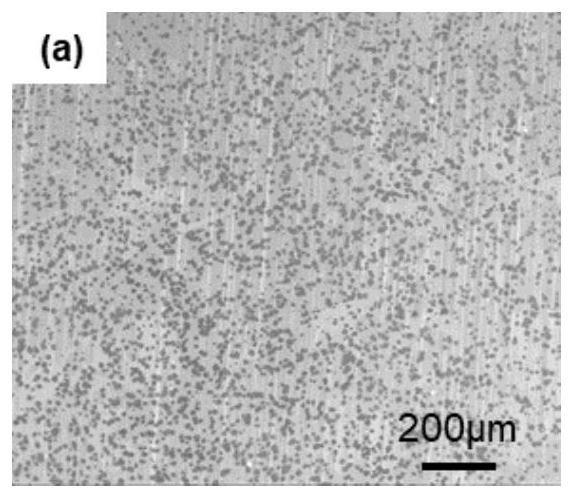

31.图1为预氧化时间下铜箔表面石墨烯sem图像之一。

32.图2为预氧化时间下铜箔表面石墨烯sem图像之二。

33.图3为预氧化时间下铜箔表面石墨烯sem图像之三。

34.图4为在空气中预氧化0min和10min的铜箔表面氧元素xps分析。

35.图5为在预氧化60min后铜箔上石墨烯的拉曼光谱。

具体实施方式

36.下面结合具体实施例对本发明作进一步具体详细描述。

37.实施例1:未经预氧化处理

38.1)采用市售的厚度为25μm、纯度为99.8%的商业铜箔,使用丙酮、无水乙醇和去离子水分别超声清洗10min后,再使用压缩空气吹干表面;

39.2)将铜箔转移到石英板上置于石英管中,将其抽真空至1.1pa后再通入氩气至常压,在500sccm的氩气流中将管式炉升温至1000℃,再通入30sccm 的氢气和1sccm的甲烷生长6min;

40.3)完成生长后,关闭管式炉加热以及甲烷的供应冷却至室温。

41.使用xps对铜箔表面的氧进行分析,如图1

‑

3;扫描电子显微镜对铜箔上的石墨烯进行形貌观察,并统计其形核密度,如图1所示。

42.实施例2:在200℃预氧化10min

43.1)采用市售的厚度为25μm、纯度为99.8%的商业铜箔,使用丙酮、无水乙醇和去离子水分别超声清洗10min后,再使用压缩空气吹干表面;

44.2)将干燥后的铜箔置于200℃的加热炉中加热10min后冷却到室温;

45.3)将铜箔转移到石英板上置于石英管中,将其抽真空至1.1pa后再通入氩气至常

压,在500sccm的氩气流中将管式炉升温至1000℃,再通入30sccm 的氢气和1sccm的甲烷生长6min;

46.4)完成生长后,关闭管式炉加热以及甲烷的供应冷却至室温。

47.使用xps分析后发现铜箔表面的氧浓度显著增加,如图4所示。

48.扫描电子显微镜观察得到铜箔表面的石墨烯形貌如图2所示,此时的形核密度较未处理发生明显的降低。

49.实施例3:在200℃预氧化60min

50.1)采用市售的厚度为25μm、纯度为99.8%的商业铜箔,使用丙酮、无水乙醇和去离子水分别超声清洗10min后,再使用压缩空气吹干表面;

51.2)将干燥后的铜箔置于200℃的加热炉中加热60min后冷却到室温;

52.3)将铜箔转移到石英板上置于石英管中,将其抽真空至1.1pa后再通入氩气至常压,在500sccm的氩气流中将管式炉升温至1000℃,再通入30sccm 的氢气和1sccm的甲烷生长6min;

53.4)完成生长后,关闭管式炉加热以及甲烷的供应冷却至室温。

54.扫描电子显微镜观察得到铜箔表面的石墨烯形貌如图3所示,此时的形核密度进一步降低。

55.同时使用拉曼光谱对石墨烯进行分析,显示了其高质量,如图5所示。

56.本发明提及的降低石墨烯形核密度的工艺,操作简单、效果显著。

57.同时在本发明上述工艺的基础上可探究不同的升温和退火环境对石墨烯形核密度的影响,进一步降低石墨烯的形核密度,提高石墨烯单晶的尺寸。

58.如上所述,便可较好地实现本发明。

59.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。