一种基于3d打印技术的氧化铝陶瓷的制备方法

技术领域

1.本发明属于氧化铝陶瓷制备技术领域,涉及一种基于3d打印技术的氧化铝陶瓷的制备方法。

背景技术:

2.氧化铝陶瓷由于其力学性能好、绝缘性好、化学稳定性好、硬度高、熔点高,被广泛应用在机械、电力电子、化工、医学等领域。硬而脆的特点使陶瓷材料的切削加工成形非常困难,因此传统氧化铝陶瓷制备工艺通常采用模具压制成型,但模具压制成型方法无法快速制备小批量、具有复杂形状的氧化铝陶瓷。增材制造技术是近年来发展起来的无模成型方法,以其工艺灵活、过程可控、生产周期短、执照成本低等优点,适合小批量、复杂形状陶瓷零件的快速制造。

3.目前主流的氧化铝陶瓷增材制造方法是利用紫外光逐层固化陶瓷浆料成为陶瓷坯体,后经过排胶、烧结等工艺制备出陶瓷零件。这种方法所使用的陶瓷浆料中含有光引发剂、交联剂、稀释剂、分散剂等有机物添加剂,这些有机物添加剂在坯体烧结之前通过排胶工艺去除。排胶工艺耗时耗能,并且排胶过程可能导致陶瓷产生开裂、变形、孔洞缺陷。

4.另一种氧化铝陶瓷增材制造方法是利用挤出机构将陶瓷浆料从针管中挤出,逐层成形为陶瓷坯体,这种方法中无需加入光敏树脂添加剂,但目前已报道的能够实现较好成形效果的文献中,所使用的陶瓷浆料也都含有用于调节浆料粘度的有机物添加剂。因此,坯体在烧结之前,仍然需要通过排胶工艺去除所含的有机物添加剂。并且,目前的报道中,挤出式3d打印所使用的陶瓷浆料的固相比例通常比较低,打印的坯体强度也不好,在打印的层数较高时坯体会发生坍塌变形。

技术实现要素:

5.本发明的目的就是为了提供一种基于3d打印技术的氧化铝陶瓷的制备方法,能够实现将不含有机物添加剂的高固相含量氧化铝陶瓷浆稳定可控地挤出,并保持所需形状等。

6.本发明的目的可以通过以下技术方案来实现:

7.一种基于3d打印技术的氧化铝陶瓷的制备方法,包括以下步骤:

8.(1)取陶瓷原料粉末和水混合,混合均匀后得到氧化铝陶瓷浆;

9.(2)采用挤出式3d打印装置在打印底板上逐层打印成形所需三维形状的坯体;

10.(3)将坯体放入热处理炉中,升温烘干,接着继续升温并烧结,即得到氧化铝陶瓷成品。

11.进一步的,所述的陶瓷原料粉末包括以下重量百分比的原料组分:无机烧结助剂0~5%,氧化铝粉体95~100%。此处,当无机烧结助剂的含量为0%时,即表示此时无机烧结助剂不添加,优选的,无机烧结助剂的添加量不为0。

12.更进一步的,所述的无机烧结助剂为cao、mgo、sio2、mno2、tio2或cuo中的一种或几

种的组合。

13.更进一步的,所述的氧化铝粉体的颗粒平均直径为20nm~300nm。

14.进一步的,陶瓷原料粉末与水的质量比为1:1~1.4:1。

15.进一步的,步骤(2)的打印过程中,氧化铝陶瓷浆填充在挤出式3d打印装置中的料筒中,且料筒后端的表压强为0.15~0.5mpa,该压强可以由连接料筒后端的气泵提供。另外,料筒的前端还连接带有螺杆挤出机构的挤出头,且螺杆挤出机构中螺杆的直径为7~9cm,螺杆的长径比为7~11。

16.进一步的,步骤(3)中,烘干的温度为80~100℃,时间为40~120min。

17.进一步的,步骤(3)中,烧结的温度为1250~1800℃,时间为1~5h。

18.粉末选择20nm~300nm球形氧化铝,粉体颗粒具有球状的外形,有利于粉体在浆料中的分散和滑动,降低粘度并能够紧密堆积,使得本发明中固相比例很高的浆料仍能被挤出。同时,球形氧化铝的粒径不可太大,从图3中可以看出,60

‑

100目或200

‑

300目的氧化铝粉与水搅拌混合后,无法形成稳定的浆料,静置几秒后就会出现分层,氧化铝无法稳定分散在水中形成浆料。而图3中100nm粒径的球形氧化铝与水按照质量比1:1搅拌混合后可以形成稳定分散的似奶油状的浆料,并且具备一定的强度,静置时能够保持其形状,如图3(g)所示。当进一步增大100nm粒径的球形氧化铝与水的质量比时,浆料粘度和强度随之增大,浆料搅拌所需的力也增大,当质量比增加至1.4:1时,浆料的粘度和强度已经非常高,如果继续增加质量比,浆料的搅拌和挤出将非常困难,因此不可选取更高的质量比了。

19.在现有技术中,将流体或浆料从小孔中挤出有很多方案,例如活塞机械推动、气压推动、螺杆挤出等。本发明所选用的料筒后端连接气泵给浆料后端施加表压强0.15~0.5mpa的高气压,配合一个单螺杆挤出头控制浆料的挤出速度的挤出方案。这样的挤出方案具有非常高的挤出力,能够将粘度非常高的浆料挤出,能够挤出的浆料粘度远高于文献中常见的类似医用注射器的挤出装置能够挤出的浆料粘度。并且,本发明所选用的挤出方案在能够挤出高粘度浆料的同时,还能够实现对浆料挤出速率的精确控制,在本发明的参数条件下,控制挤出头中的螺杆停止旋转,浆料就停止挤出,控制螺杆慢速旋转,浆料就慢速挤出,增大螺杆旋转速度,浆料挤出速度就相应增加。浆料的挤出速率在一定范围内是完全可控的。

20.与现有技术相比,本发明具有以下优点:

21.(1)本发明制备工艺简单,生产流程短,制造成本低。

22.(2)本发明所用的陶瓷浆中不含任何有机添加剂,3d打印的坯体无需经过排胶工艺处理,可以避免有机物添加剂在排胶过程中对陶瓷成品质量的不利影响。

23.(3)本发明所选用的陶瓷浆配方和挤出方案的各项工艺参数,能够实现将不含有机物添加剂的高固相含量氧化铝陶瓷浆稳定可控地挤出,逐层打印至超过70层时坯体仍能保持所需形状。

附图说明

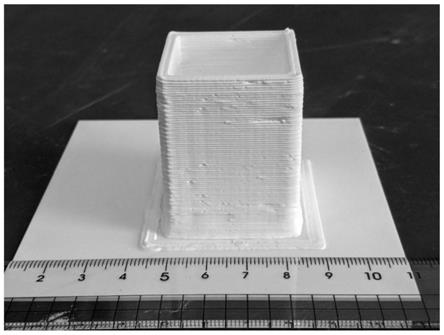

24.图1为本发明3d打印成形的氧化铝陶瓷坯体。

25.图2为本发明3d打印的坯体经过烧结后得到的氧化铝陶瓷成品。

26.图3为三种不同粒径的氧化铝粉体按照三种不同比例与水搅拌混合并静置一分钟

后的照片,其中,(a)60

‑

100目的氧化铝粉与水按质量比1:1混合;(b)60

‑

100目的氧化铝粉与水按质量比1.25:1混合;(c)60

‑

100目的氧化铝粉与水按质量比1.4:1混合;(d)200

‑

300目的氧化铝粉与水按质量比1:1混合;(e)200

‑

300目的氧化铝粉与水按质量比1.25:1混合;(f)200

‑

300目的氧化铝粉与水按质量比1.4:1混合;(g)100nm粒径的氧化铝粉与水按质量比1:1混合;(h)100nm粒径的氧化铝粉与水按质量比1.25:1混合;(i)100nm粒径的氧化铝粉与水按质量比1.4:1混合。

具体实施方式

27.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

28.以下各实施例中,所使用的3d打印装置是在湖南源创高科工业技术有限公司syno

‑

source

‑

2020设备基础上,在料筒与气泵的连接气管中段增加了一个精密调压阀。

29.其余如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

30.实施例1

31.步骤1、陶瓷原料粉末中只包含球形氧化铝粉体;球形氧化铝粉体的颗粒平均直径为100nm;将陶瓷原料粉末和水按照质量比1.25∶1的比例混合均匀,得到氧化铝陶瓷浆;

32.步骤2、将陶瓷浆紧密地填充在料筒中,料筒的后端连接气泵,调节料筒后端气压使表压强为0.3mpa;料筒的前端通过输料管连接挤出头,挤出头中有螺杆挤出机构,螺杆的旋转由电机控制,螺杆的直径是8mm,螺杆的长径比是9。利用挤出式3d打印装置将氧化铝陶瓷浆按预设程序挤出,在耐高温陶瓷板的打印底板上逐层成形出所需的三维形状,获得坯体;

33.步骤3、将坯体和打印底板一起放入管式炉中,先升温至100℃并保温40分钟烘干坯体,然后直接升温至1550℃并保温200分钟,得到氧化铝陶瓷成品。

34.图1是按照实施例1的步骤1、2制备的氧化铝陶瓷坯体,该坯体打印层数超过70层,可以看出该坯体较好地保持了所打印的形状,未发生坍塌变形。

35.图2是按照实施例1的步骤1、2、3制备的氧化铝陶瓷成品,可以看出经过烧结后的氧化铝陶瓷仍然较好地保持了所打印的形状。

36.对比例1:与实施例1相比,绝大部分都相同,除了氧化铝粉体为60

‑

100目的氧化铝粉。陶瓷原料粉体和水混合后无法形成稳定分散的浆料,搅拌均匀后静置几秒即分层,陶瓷粉发生沉淀,无法用于3d打印,如图3(b)所示。

37.对比例2:

38.与实施例1相比,绝大部分都相同,除了氧化铝粉体为200

‑

300目的氧化铝粉。陶瓷原料粉体和水混合后无法形成稳定分散的浆料,搅拌均匀后静置几秒即分层,陶瓷粉末发生沉淀,无法用于3d打印,如图3(e)所示。

39.对比例3:

40.与实施例1相比,绝大部分都相同,除了调节料筒后端气压使表压强为0.1mpa。打印时,浆料无法充满挤出头,无法被挤出头挤出。

41.对比例4:

42.与实施例1相比,绝大部分都相同,除了烧结温度为1000℃。该烧结温度低于氧化铝陶瓷所需的烧结温度,坯体经过烧结后,氧化铝粉体颗粒间未形成有效的连结,未烧结成陶瓷体。

43.结合图3可知,60

‑

100目或200

‑

300目的氧化铝粉与水搅拌混合后,无法形成稳定的浆料,静置几秒后就会出现分层,氧化铝无法稳定分散在水中形成浆料。而图3中100nm粒径的球形氧化铝与水按照质量比1:1搅拌混合后可以形成稳定分散的似奶油状的浆料,并且具备一定的强度,静置时能够保持其形状,如图3(g)所示。当进一步增大100nm粒径的球形氧化铝与水的质量比时,浆料粘度和强度随之增大,浆料搅拌所需的力也增大,当质量比增加至1.4:1时,浆料的粘度和强度已经非常高,如果继续增加质量比,浆料的搅拌和挤出将非常困难,因此不可选取更高的质量比了。

44.实施例2

45.步骤1、陶瓷原料粉末中以质量百分比包含:2%的mgo粉、98%的球形氧化铝粉体;球形氧化铝粉体的颗粒平均直径为20nm;将陶瓷原料粉末和水按照质量比1∶1的比例混合均匀,得到氧化铝陶瓷浆;

46.步骤2、将陶瓷浆紧密地填充在料筒中,料筒的后端连接气泵,调节料筒后端气压使表压强为0.15mpa;料筒的前端通过输料管连接挤出头,挤出头中有螺杆挤出机构,螺杆的旋转由电机控制,螺杆的直径是7mm,螺杆的长径比是7。利用挤出式3d打印装置将氧化铝陶瓷浆按预设程序挤出,在耐高温陶瓷板的打印底板上逐层成形出所需的三维形状,获得坯体;

47.步骤3、将坯体和打印底板一起放入管式炉中,先升温至80℃并保温120分钟烘干坯体,然后直接升温至氧化铝陶瓷所需的烧结温度1800℃并保温1小时,得到氧化铝陶瓷成品。

48.实施例3

49.步骤1、陶瓷原料粉末中以质量百分比包含:3%的cuo粉、2%的tio2粉、95%的球形氧化铝粉体;球形氧化铝粉体的颗粒平均直径为300nm;将陶瓷原料粉末和水按照质量比1.4∶1的比例混合均匀,得到氧化铝陶瓷浆;

50.步骤2、将陶瓷浆紧密地填充在料筒中,料筒的后端连接气泵,调节料筒后端气压使表压强为0.5mpa;料筒的前端通过输料管连接挤出头,挤出头中有螺杆挤出机构,螺杆的旋转由电机控制,螺杆的直径是9mm,螺杆的长径比是11。利用挤出式3d打印装置将氧化铝陶瓷浆按预设程序挤出,在耐高温陶瓷板的打印底板上逐层成形出所需的三维形状,获得坯体;

51.步骤3、将坯体和打印底板一起放入管式炉中,先升温至90℃并保温100分钟烘干坯体,然后直接升温至氧化铝陶瓷所需的烧结温度1250℃并保温5小时,得到氧化铝陶瓷成品。

52.实施例4

53.步骤1、陶瓷原料粉末中以质量百分比包含:1%的cao粉、1%的sio2粉、98%的球形氧化铝粉体;球形氧化铝粉体的颗粒平均直径为200nm;将陶瓷原料粉末和水按照质量比1.1∶1的比例混合均匀,得到氧化铝陶瓷浆;

54.步骤2、将陶瓷浆紧密地填充在料筒中,料筒的后端连接气泵,调节料筒后端气压使表压强为0.25mpa;料筒的前端通过输料管连接挤出头,挤出头中有螺杆挤出机构,螺杆的旋转由电机控制,螺杆的直径是8mm,螺杆的长径比是10。利用挤出式3d打印装置将氧化铝陶瓷浆按预设程序挤出,在耐高温陶瓷板的打印底板上逐层成形出所需的三维形状,获得坯体;

55.步骤3、将坯体和打印底板一起放入管式炉中,先升温至95℃并保温60分钟烘干坯体,然后直接升温至氧化铝陶瓷所需的烧结温度1400℃并保温4小时,得到氧化铝陶瓷成品。

56.实施例5

57.步骤1、陶瓷原料粉末中以质量百分比包含:2%的mno2粉、1%的tio2粉、0.5%的mgo粉、96.5%的球形氧化铝粉体;球形氧化铝粉体的颗粒平均直径为150nm;将陶瓷原料粉末和水按照质量比1.3∶1的比例混合均匀,得到氧化铝陶瓷浆;

58.步骤2、将陶瓷浆紧密地填充在料筒中,料筒的后端连接气泵,调节料筒后端气压使表压强为0.35mpa;料筒的前端通过输料管连接挤出头,挤出头中有螺杆挤出机构,螺杆的旋转由电机控制,螺杆的直径是8mm,螺杆的长径比是8。利用挤出式3d打印装置将氧化铝陶瓷浆按预设程序挤出,在耐高温陶瓷板的打印底板上逐层成形出所需的三维形状,获得坯体;

59.步骤3、将坯体和打印底板一起放入管式炉中,先升温至85℃并保温110分钟烘干坯体,然后直接升温至氧化铝陶瓷所需的烧结温度1600℃并保温2小时,得到氧化铝陶瓷成品。

60.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。