1.本发明涉及金属锂箔的制备方法和制备设备,具体涉及一种超薄金属锂箔的连续性制备方法和连续性制备设备。

背景技术:

2.锂离子电池具有能量密度高、记忆效应无、工作电压高和循环稳定性优异的优点,广泛应用于小型移动设备、储能电站等领域。随着电动汽车(ev)、混合式电动汽车(hev)、无人机的兴起与发展以及其它大型储能设备的普及与运用,人们对于储能装置的要求也日益多样化。ev或hev的发展和应用很大程度上取决于其动力储能系统的提升,这要求储能装置应当具有高比能量和高比功率。传统的锂离子电池的比能量为100~200whkg

‑1,已经无法满足这些设备的需求。

3.金属锂具有高的理论比容量,接近3860mah g

‑1,并且具有很低的氧化还原电位(

‑

3.04v vs.she),是作为电池负极材料的最佳选择之一,并可与氧或者硫搭配组成锂

‑

氧(li

‑

o2)电池和锂

‑

硫(li

‑

s)电池。无论是li

‑

o2电池还是li

‑

s电池均具有极高的理论比能量,li

‑

s电池高达2600whkg

‑1,li

‑

o2电池高达11140whkg

‑1。这些电池都使用金属锂作为电池负极,统称为锂金属电池。

4.目前,金属锂的制备方法主要有熔盐电解法、金属热还原法以及真空蒸馏法。熔盐电解法由锂盐转化为金属锂的方法,具有电流效率高,可连续生产的优点。但此方法的能耗高,污染环境,所获得的金属锂的纯度低。金属热还原法是由氧化锂通过金属共热而转化为金属锂的方法,具有操作简单、无污染、流程短的优点,但所获得的金属锂锭的纯度不高;其次,单独的氧化锂的流动性较差,与还原剂的反应不够充分,造成锂的回收率低。真空蒸馏法可有效地降低金属锂中杂质元素的含量,是获得高纯金属锂的常用方法。金属锂箔的制备方法主要是机械辊压法,由于此方法主要是对金属锂锭进行机械辊压,极易造成金属锂与辊压机粘连,并且,制备厚度为20微米以下的超薄金属锂箔对于辊压设备而言是一个难题,机械损耗大,能耗高。

5.中国专利公开号cn1299884a公开了一种金属锂的热还原制备及提纯工艺和设备,其包括如下步骤:s1.以li2co3为原料,以al2o3为助剂进行压团煅烧,获得熟料;s2.将熟料与还原剂混合压制成团而进行真空热还原;s3.锂蒸气在还原炉中进行一次蒸馏;s4.一次蒸馏后的锂蒸气进行二次蒸馏获得金属锂锭。该工艺存在的不足在于,用li2co3为原料生产li2o的产率较低,并且li2co3的分解条件更为苛刻,一次蒸馏后并没有蒸气过滤处理过程,会导致所形成的金属锂锭中含有较多的粉尘杂质。

6.中国专利公开号cn1213158c公开了一种用碳酸锂制备锂的方法,将碳酸锂、生石灰、氧化铝进行混合造粒,然后煅烧;将煅烧后的颗粒粉碎得到粉末;将粉末与硅铁混合均匀造粒而进行真空热还原,将所得的锂蒸气进行冷凝后得到固态锂。该工艺存在的不足在于,碳酸锂分解率不高,其次,没有二次蒸馏过程,所获得的产品纯度不会高。

7.中国专利公开号cn109182758a公开了一种低品位锂源制备超薄金属锂带的方法

及系统,先在真空环境中将低品位的锂源例如金属锂含量为20%

‑

99%的金属锂渣中的低沸点杂质蒸发除去并获得液态金属锂,然后采用真空蒸镀法将所获的液态金属锂沉积于基材上而形成超薄金属锂带。该工艺采用固态的低品位金属锂源进行加热蒸发而进行除杂,达到的蒸馏效果一般,在蒸发舟中剩下的杂质为碳酸锂、氢氧化锂、氯化锂等,这些锂杂质没有进行利用,导致原料成本相对高,所制备的金属锂箔的纯度未必高。

技术实现要素:

8.针对现有技术中制锂工艺中的制锂反应温度高、锂回收率低、收集的锂箔纯度低以及工艺操作繁琐等问题,本发明提供了一种超薄金属锂箔的制备方法及设备。

9.本发明采用的技术方案如下:

10.[1]一种超薄金属锂箔的制备方法,其特征在于,包括以下步骤:

[0011]

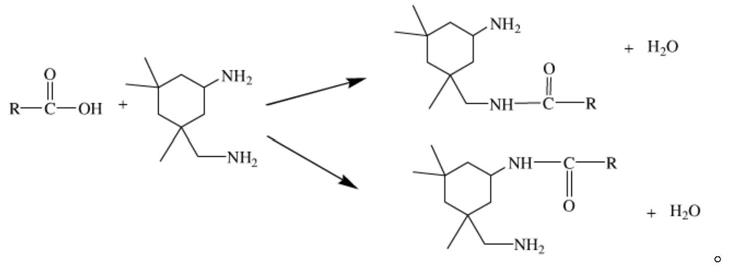

(1)复合锂盐制备步骤,其中,将锂原料加热后冷却,进行球磨而得到化学式为xlioh

·

yli2co3·

zli2o的复合锂盐,其中x、y、z为质量分数,满足0<x<0.5、0<y<0.5、0.5≤z<1、x y z=1;

[0012]

(2)真空热还原步骤,其中,将所述复合锂盐与还原剂混合均匀并进行压制,在真空还原炉中进行真空热还原,生成金属蒸气;

[0013]

(3)真空蒸馏步骤,其中,将所述金属蒸气经过热交换管通入蒸馏罐中进行真空蒸馏,使得所述金属蒸气中的锂蒸气冷凝成金属锂液,所述金属锂液通过连接管储存在储锂罐中;

[0014]

(4)真空蒸镀步骤,其中,将所述储锂罐中的金属锂液通入真空蒸镀设备的坩埚中,进行加热使得金属锂液变成锂蒸气,沉积在基片上形成均匀的锂箔。

[0015]

[2]如[1]所述的超薄金属锂箔的制备方法,其特征在于,在步骤(1)中,在常温下,将锂原料在真空度1

‑

20pa下以升温速率1

‑

10℃/min升高到600

‑

800℃,保温时间为60

‑

300min,待自然冷却后,进行球磨而得到复合锂盐xlioh

·

yli2co3·

zli2o,其中x、y、z为质量分数,满足0<x<0.5、0<y<0.5、0.5≤z<1、x y z=1;

[0016]

所述锂原料为氢氧化锂

‑

碳酸锂、氢氧化锂

‑

碳酸锂

‑

草酸锂和氢氧化锂

‑

草酸锂的一种或两种以上,球磨后的复合锂盐的粒径20μm≤d50≤70μm,球料质量比为(10

‑

15):1。

[0017]

[3]如[1]所述的超薄金属锂箔的制备方法,其特征在于,

[0018]

在步骤(2)中,将所述复合锂盐与还原剂按照质量比1:(0.5

‑

1.0)混合均匀,以10

‑

60mpa压制成团,在真空度为1

‑

20pa、热还原温度为800

‑

1000℃的真空还原炉中进行真空热还原,生成金属蒸气;

[0019]

所述还原剂选自硅粉、铝粉、铁粉和碳粉中的一种或者两种以上。

[0020]

[4]如[1]所述的超薄金属锂箔的制备方法,其特征在于,在步骤(3)中,将所述金属蒸气经过热交换管通入蒸馏罐中进行蒸馏,将蒸馏罐内的温度控制在300

‑

400℃,真空度控制在10

‑2‑

10

‑4pa,使得所述金属蒸气中的锂蒸气冷凝成金属锂液,所述金属锂液通过连接管储存在储锂罐中,其中,经过所述热交换管的金属蒸气的温度从800

‑

1000℃降低到400

‑

500℃,同时热交换管中的热交换液被加热,热交换管连通着蒸馏罐周围的热交换夹套,利用所述热交换液和加热设备将蒸馏罐加热到300

‑

400℃,在所述热交换管中设置有陶瓷过滤器,其孔径为1

‑

10μm;

[0021]

所述金属蒸气中的钠蒸气和钾蒸气利用连通于蒸馏罐的蒸馏管道进行二次蒸馏,使得所述钠蒸气和钾蒸气在钠钾冷凝罐中冷凝,在所述蒸馏管道的外部设置有保温套和加热装置,内部的温度为320

‑

420℃。

[0022]

[5]如[1]所述的超薄金属锂箔的制备方法,其特征在于,在步骤(4)中,将所述储锂罐中的金属锂液通入真空蒸镀设备的坩埚中,加热坩埚,使金属锂液变成锂蒸气,沉积在基片上形成均匀的锂箔,利用基片卷绕收集装置收集锂箔,将收集后的锂箔在惰性气氛下取出;

[0023]

所述真空蒸镀设备内的真空度为10

‑2‑

10

‑4pa,坩埚加热温度为500

‑

700℃,坩埚与基片之间的距离为20

‑

50mm,所述卷绕收集装置的收卷速度为1

‑

5m/min,所述基片为铝箔或铜箔,所述惰性气氛为氮气气氛或氩气气氛。

[0024]

[6]如[1]所述的超薄金属锂箔的制备方法,其特征在于,在步骤(4)中,所制备的锂箔的厚度为1

‑

20μm,锂箔中锂纯度为99.96wt%

‑

99.99wt%,金属锂回收率为81.7%

‑

85.0%。

[0025]

[7]一种制备超薄金属锂箔的设备,其用于实施[1]~[6]所述的超薄金属锂箔的制备方法,其特征在于,所述设备包括真空还原炉(2)、热交换管(5)、蒸馏罐(8)、蒸馏管道(10)、钠钾冷凝罐(12)、储锂罐(14)、蒸镀仓(16);

[0026]

所述真空还原炉(2)通过热交换管(5)与蒸馏罐(8)连通,所述蒸馏罐(8)通过蒸馏管道(10)与钠钾冷凝罐(12)连通,所述蒸馏罐(8)通过储锂罐(14)与蒸镀仓(16)连通。

[0027]

[8]如[7]所述的制备超薄金属锂箔的设备,其特征在于,所述真空还原炉(2)、热交换管(5)、蒸馏罐(8)、蒸馏管道(10)均设置有温度传感器,实时显示温度;

[0028]

在所述真空还原炉(2)的上端设置有第一真空泵(21),在真空还原炉(2)的下端设置有进料口(1),在真空还原炉(2)的下方设置有储渣罐(3);

[0029]

在所述蒸馏罐(8)的上端连通蒸馏管道(10),在所述蒸馏罐(8)的下端连通连接管(9),所述蒸馏罐(8)通过连接管(9)与储锂罐(14)连通,所述储锂罐(14)通过连接管(9)与真空蒸镀仓(16)连通;

[0030]

在所述钠钾冷凝罐(12)的下方设置有钠钾收集罐(13),在钠钾冷凝罐(12)的上端设置有第二真空泵(22);

[0031]

在真空蒸镀仓(16)的下端设置有第三真空泵(23)。

[0032]

[9]如[7]或[8]所述的制备超薄金属锂箔的设备,其特征在于,在真空还原炉(2)内设置有制团压力器(4),在所述蒸馏罐(8)外部设置有热交换夹套和加热单元,在所述钠钾冷凝罐(12)周围设置有制冷套。

[0033]

[10]如[7]或[8]所述的制备超薄金属锂箔的设备,其特征在于,在所述真空蒸镀仓(16)中设置有卷绕收集装置(17)、坩埚(18)和蒸气罩(19),所述坩埚(18)与所述蒸气罩(19)一体化设置,所述坩埚(18)位于所述蒸气罩(19)的下方。

[0034]

与现有技术相比,本发明中锂原料加工为特定成分比例的复合锂盐,锂原料来源广,原料利用率高热还原反应效果好;通过采用真空热还原

‑

真空蒸馏

‑

真空蒸镀的连续一体化工艺来生产金属锂箔,能够提高金属锂的纯度,能够大大地提升生产效率,有利于工业化生产;蒸镀过程中的锂来源于蒸馏罐中的锂液,省去固体锂的前处理过程,节省金属锂锭的储存成本;本发明的复合锂盐的独特配方能够促进热还原反应,使得金属锂回收率更高。

附图说明

[0035]

图1是本发明实施例1的复合锂盐的xrd图;

[0036]

图2是本发明实施例2的复合锂盐的xrd图;

[0037]

图3是本发明实施例3的复合锂盐的xrd图;

[0038]

图4是本发明实施例4的复合锂盐的xrd图;

[0039]

图5是本发明实施例5的复合锂盐的xrd图;

[0040]

图6是本发明实施例6的复合锂盐的xrd图;

[0041]

图7是本发明的设备示意图。

具体实施方式

[0042]

在本说明书中,使用了

‑

表示了数值范围的情况下,它们包含两方的端点,单位是共通的。例如,1

‑

20pa表示真空度为1pa及以上且在20pa及以下。

[0043]

在实施例中使用的原料、设备、测试条件以及检测方法等如下:

[0044]

真空还原炉、蒸馏罐、真空泵、球磨机购买于上海钜晶精密仪器制造有限公司,真空蒸镀设备、膜厚检测仪购买于广东汇成真空科技股份有限公司。

[0045]

xrd设备厂家为德国布鲁克(bruker),型号为bruker d8,xrd测试条件为:电压40kv、电流40ma、cu靶、扫描范围10

‑

90

°

、步距0.02、扫描速度10

°

/min。

[0046]

激光粒度分析仪购自珠海真理光学仪器有限公司,型号:lt3600。

[0047]

icp检测仪购买于江苏天瑞仪器股份有限公司,按常规方法对蒸镀后得到的金属锂箔进行化学成分检测,即,进行icp测试,测定锂箔中的锂的纯度。

[0048]

膜厚检测仪能够在蒸镀过程中进行膜厚检测。

[0049]

金属锂回收率的计算步骤如下:

[0050]

复合锂盐为xlioh

·

yli2co3·

zli2o,金属锂占的质量分数为:

[0051]

w=[6.94

×

(x/23.95 y/36.94 z/14.94)]

×

100%

[0052]

称取质量m的复合锂盐,其中的金属锂的质量(n)为n=mw,蒸镀前基片的质量为n,蒸镀后基片的质量为m,则金属锂回收率r=(m

‑

n)/n。

[0053]

下面结合附图和实施例对本发明作进一步详细说明。

[0054]

本发明提供一种超薄金属锂箔的制备方法,其包括以下步骤:

[0055]

步骤一,复合锂盐的制备

[0056]

锂原料为氢氧化锂

‑

碳酸锂复合物、氢氧化锂

‑

碳酸锂

‑

草酸锂复合物、氢氧化锂

‑

草酸锂复合物中的一种以上,质量纯度>99%。

[0057]

本发明实施例中的锂原料采用江西赣锋锂业股份有限公司的电池级锂原料。

[0058]

在常温下,将锂原料(氢氧化锂、碳酸锂、草酸锂)按照一定的配比在真空度1

‑

20pa下,以升温速率1

‑

10℃/min升高到600

‑

800℃,保温时间60

‑

300min,待自然冷却后取出,取出的样品为块状固体,采用直径5mm的锆球进行破碎,球料质量比为(10

‑

15):1,转速为500

‑

700rpm,球磨时间为1

‑

3h,球磨得到复合锂盐xlioh

·

yli2co3·

zli2o颗粒,其中x、y、z为质量分数。采用激光粒度分析仪测定该复合锂盐xlioh

·

yli2co3·

zli2o的粒径d50,利用xrd测试及gsas软件对复合锂盐进行物相定量分析,从而确定x、y、z的数值。通过如上地调控锂原料配比、升温速率、保温时间以及球磨条件,x、y、z的数值可能有变动,但只要x、y、z满足0

<x<0.5、0<y<0.5、0.5≤z<1、x y z=1,则可以达到本发明的复合锂盐的热还原反应效果;x、y、z优选满足0<x<0.11、0<y<0.11、0.8<z<1、x y z=1;更优选满足0.058≤x<0.102、0.024≤y≤0.102、0.815≤z≤0.912、x y z=1。

[0059]

由于,市面上销售的锂盐通过将含锂矿石、含锂盐湖卤水进行加工和纯化而获得,不可避免地在锂原料中含有微量的钠盐、钾盐、镁盐、钙盐等。

[0060]

步骤二,真空热还原

[0061]

将复合锂盐颗粒与还原剂按质量比1:(0.5

‑

1.0)混合均匀,优选按质量比1:(0.6

‑

0.72)混合均匀,以10

‑

60mpa压制成团,在真空度为1

‑

20pa的真空还原炉中进行真空热还原,热还原温度为800

‑

1000℃,热还原时间为4

‑

10h,生成金属蒸气。所述还原剂选自硅粉、铝粉、铁粉和碳粉中的一种或者两种以上。

[0062]

由于在步骤一中对保温温度和时间进行调控,使得锂原料分解转变为含有本发明的特定比例的氧化锂、氢氧化锂、碳酸锂的复合锂盐(锂源),更容易实现其与还原剂的金属热还原反应。当温度大于450℃时,氢氧化锂会溶解成液体,在复合锂盐与还原剂之间带来一定的流动性,带动复合锂盐扩散,增加了复合锂盐与还原剂之间的接触,使得热还原反应更加充分地进行,少量存在的碳酸锂有利于氢氧化锂及氧化锂的协同扩散。

[0063]

步骤三,真空蒸馏

[0064]

步骤二中的金属蒸气首先通过孔径为1

‑

10μm的陶瓷过滤器而除去粉尘,然后金属蒸气通入热交换管中,金属蒸气与热交换液发生热量的传递,不仅使金属蒸气降温,还起到加热热交换液进而加热蒸馏罐体的功能。金属蒸气经过热交换管通入蒸馏罐中进行蒸馏,将蒸馏罐内温度控制在300

‑

400℃,真空度控制在10

‑2‑

10

‑4pa,金属蒸气中的锂蒸气冷凝成金属锂液,金属锂液通过连接管储存在储锂罐中,储锂罐周围设置保温夹套;金属蒸气中的钠蒸气和钾蒸气通入蒸馏管道在钠钾冷凝罐中冷凝,待冷凝完全,将煤油加入至冷凝罐中,收集于钠钾收集罐,煤油的作用起到将钠和钾与空气和水分进行隔绝的作用。其中,蒸馏管道对“逃逸”在钠蒸气和钾蒸气中的锂蒸气起到冷凝重新回收的作用,蒸馏管道的温度保持在320

‑

420℃,蒸馏管道材质为镍铬合金,保温套的材质为酚醛树脂;经过热交换管后的金属蒸气的温度从800

‑

1000℃降低到400

‑

500℃,同时热交换管中的热交换液被加热,热交换管连通着蒸馏罐周围的热交换夹套,将蒸馏罐加热到300

‑

400℃,此外,蒸馏管道设置有加热设备。钠钾冷凝罐周围设置冷凝套,冷却温度为

‑

10℃。

[0065]

由于在锂原料中不可避免地含有少量的除锂以外的金属化合物的杂质,因此得到的金属锂中也会含有相应的一些金属杂质。由于在同一温度下不同金属的蒸气压不同,它们在冷凝时的行为也有所不同。因此,在真空蒸馏步骤中,利用金属蒸气压与温度的关系,精密地调控温度,能够容易地将金属锂与杂质金属钠和金属钾进行分离。

[0066]

步骤四,真空蒸镀

[0067]

将储锂罐中的金属锂液通入真空蒸镀设备的坩埚中,加热坩埚,使金属锂液变成锂蒸气,然后沉积在基片上形成均匀的锂箔,通过卷绕收集装置收集锂箔,将收集后的锂箔在惰性气氛下取出。其中,其中卷绕收集的基片温度维持在50

‑

80℃,真空蒸镀设备的真空度为10

‑2‑

10

‑4pa,坩埚加热温度为500

‑

700℃,坩埚与基片之间的距离为20

‑

50mm,卷绕收集装置的收卷速度1

‑

5m/min,基片为铝箔或铜箔,惰性气氛为氮气气氛或氩气气氛,所制备的锂箔的厚度为1

‑

20μm,优选为1

‑

15μm,更优选为5

‑

13μm,锂箔中锂纯度为99.96wt%

‑

99.99wt%,金属锂的回收率为80.0%

‑

90.0%,优选为81.7%

‑

85.0%。

[0068]

可以利用送液桨将所述储锂罐中的金属锂液通入真空蒸镀设备的坩埚中,所述送液桨通过电力匀速转动,将金属锂液匀速拨送到坩埚中。

[0069]

真空蒸镀是制备纳米级以及十几微米级超薄金属锂箔的有效方法,并且通过控制坩埚的加热温度、卷绕收集装置的卷绕速率、基片与坩埚的距离,能够将金属锂箔厚度控制为1

‑

20μm,优选为1

‑

15μm,更优选为5

‑

13μm。这是目前压延法很难达到的一个厚度,对压延设备也是一个巨大的挑战。真空蒸镀设备的结构示意图参见图7中所示的蒸镀仓(16)。

[0070]

另外,本发明提供一种制备超薄金属锂箔的设备,其用于实施权利要求1所述的超薄金属锂箔的制备方法,其特征在于,所述设备包括以下部件:

[0071]

进料口(1)、真空还原炉(2)、储渣罐(3)、制团压力器(4)、热交换管(5)、陶瓷过滤器(6)、阀门(7)、蒸馏罐(8)、连接管(9)、蒸馏管道(10)、煤油进料口(11)、钠钾冷凝罐(12)、钠钾收集罐(13)、储锂罐(14)、送液桨(15)、蒸镀仓(16)、卷绕收集装置(17)、坩埚(18)、蒸气罩(19)、仓门(20)、第一真空泵(21)、第二真空泵(22)、第三真空泵(23)等。

[0072]

所述真空还原炉(2)通过热交换管(5)与蒸馏罐(8)连通,所述蒸馏罐(8)通过蒸馏管道(10)与钠钾冷凝罐(12)连通,所述蒸馏罐(8)通过储锂罐(14)与蒸镀仓(16)连通。

[0073]

本发明还适用于金属镁箔、铝箔、镍箔、锡箔、铜箔、锌箔的制备。

[0074]

实施例1

[0075]

步骤一,复合锂盐的制备

[0076]

将锂原料0.85lioh

‑

0.15li2co3(按质量分数)均匀混合,在真空度1pa下,以升温速率5℃/min升高到600℃,保温时间为150min,待自然冷却后取出,取出的样品为块状固体,采用含有直径为5mm的锆球的球磨机进行破碎,球料质量比为10:1,转速为500rpm,球磨时间为1h,球磨得到复合锂盐,采用激光粒度分析仪测定复合锂盐的粒径,复合锂盐的粒径d50为30μm,利用xrd测试及gsas软件对复合锂盐进行物相的定性定量分析,如图1所示,经xrd测试,出现了lioh、li2o和li2co3的复合锂盐的衍射图,通过测定衍射角(峰位)进行化学成分的定性分析,通过测定谱线的积分强度(峰强度)进行定量分析。测定复合锂盐的化学式为0.092lioh

·

0.048li2co3·

0.86li2o。

[0077]

步骤二,真空热还原生成金属蒸气

[0078]

将复合锂盐与还原剂铝粉按质量比1:0.7,称取3.214kg的复合锂盐(相当于102.19mol的0.092lioh

·

0.048li2co3·

0.86li2o)和2.25kg的铝粉(相当于83.40mol的al原子)混合均匀,以30mpa压制成团,在真空度为1pa的真空还原炉中进行真空热还原,热还原温度为800℃,热还原时间为6h,生成金属蒸气。

[0079]

步骤三,将金属蒸气进行真空蒸馏

[0080]

步骤二中的金属蒸气首先通过孔径为1μm的陶瓷过滤器除去粉尘。金属蒸气经过热交换管,温度从800℃降低至400℃,然后通入蒸馏罐中进行蒸馏,将蒸馏罐内温度控制在400℃,将真空度控制在5

×

10

‑3pa,金属蒸气中的锂蒸气冷凝成金属锂液,通过连接管储存在储锂罐中;金属蒸气中的钠蒸气和钾蒸气通入蒸馏管道在钠钾冷凝罐中冷凝,蒸馏管道温度保持在320℃。其中,蒸馏管道对“逃逸”在钠蒸气和钾蒸气中的锂蒸气起到冷凝重新回收的作用;经过热交换管道后的金属蒸气的温度从800℃降低到400℃,热交换管道中的热交换液被加热,热交换管连通着蒸馏罐周围的热交换夹套,将交换热传递给蒸馏罐,然后通

过加热单元将蒸馏罐加热到400℃。在钠钾冷凝罐周围设置冷凝套,冷却温度为

‑

10℃,将钠蒸气和钾蒸气冷凝。

[0081]

步骤四、真空蒸镀制备超薄金属锂箔

[0082]

通过送液桨将储锂罐中的金属锂液通入真空蒸镀设备的坩埚中,其中,送液桨具有三片桨叶,通过电力匀速转动,将金属锂液匀速拨送到坩埚中,加热坩埚,使坩埚温度升高至600℃,金属锂液变成锂蒸气,然后沉积在基片上形成均匀的锂箔,通过卷绕收集装置将基片进行卷绕,同时收集锂箔,蒸镀结束后通入氩气,将锂箔取出。其中,真空蒸镀设备的真空度为5

×

10

‑3pa,坩埚与基片之间的距离为20mm,卷绕收集装置的收卷速度1m/min,卷绕基板的温度为70℃,基片是铜箔。

[0083]

实施例所使用的设备示意图如图7所示,示意图是以示意方式,而不是以实际的尺寸和比例显示本技术的设备。

[0084]

利用膜厚检测仪测定所获得的锂箔的厚度。利用icp检测仪对蒸镀后得到的金属锂箔进行化学成分检测,测定锂箔中的锂的纯度。根据上述金属锂回收率的计算步骤,计算出金属锂回收率。

[0085]

实施例1所制备的锂箔的厚度为13μm,锂箔中锂纯度为99.99wt%,金属锂回收率为85.0%。

[0086]

实施例2~6

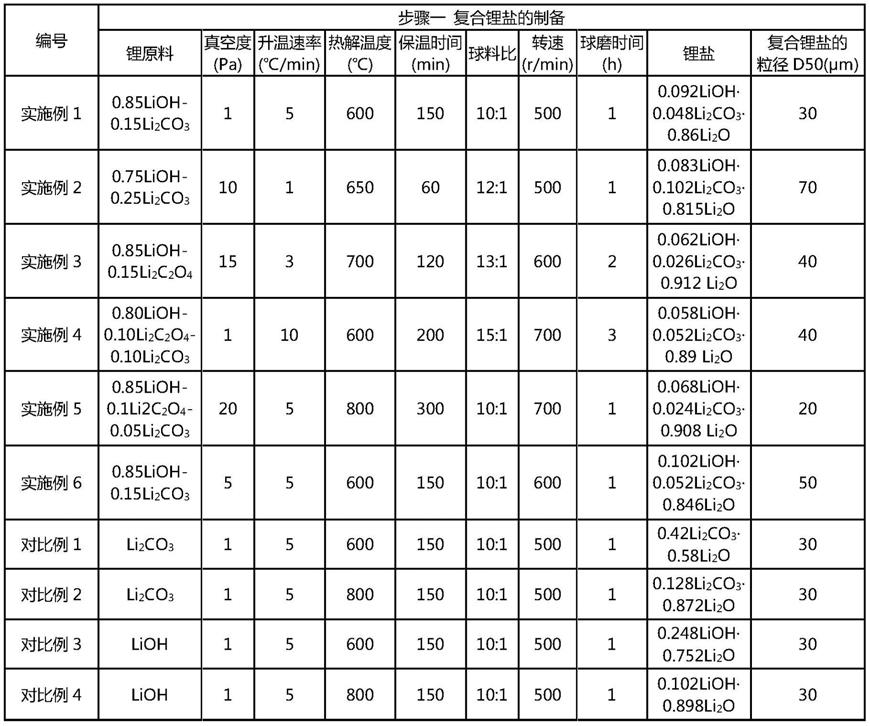

[0087]

制备方法的步骤基本上与实施例1相同,不同点在于相关的成分以及参数等,具体如表1~5所示。

[0088]

对比例1~4

[0089]

制备方法的步骤基本上与实施例1相同,不同点在于相关的成分以及参数等,具体如表1~5所示。

[0090]

表1

[0091][0092]

表2

[0093][0094]

表3

[0095][0096]

表4

[0097][0098]

表5

[0099][0100]

如表5所示,分析实施例1~6和对比例1~4的测试结果可知,相比于实施例1~6的复合锂盐xlioh

·

yli2co3·

zli2o而言,对比例1~4的锂原料为碳酸锂或者氢氧化锂,经过热分解后,得到的复合锂盐分别为碳酸锂和氧化锂的复合物、或者氢氧化锂与氧化锂的复合物,所得到的金属锂的回收率分别为65.4%、74.8%、73.4%、77.3%,回收率明显低于实施例1~6。其原理可能在于,在实施例1~6的复合锂盐中包含特定比例范围的氢氧化锂、碳酸锂和氧化锂,当温度大于450℃时,氢氧化锂会溶解成液体,在复合锂盐与还原剂之间带来一定的流动性,带动复合锂盐扩散,增加了复合锂盐与还原剂之间的接触,使得热还原反应更加充分,同时,少量存在的碳酸锂有利于氢氧化锂及氧化锂的协同扩散,使得金属锂回收率更高。

[0101]

如表5所示,分析对比例1、3和对比例2、4的测试结果可知,对比例1、3的热分解温度为600℃,对比例2、4的热分解温度提高至800℃,显著提升了原料成分的分解率,与对比例1、3相比,锂回收率明显提高,但仍比实施例1~6要低,这再次说明,复合锂盐中氢氧化锂与碳酸锂的协同作用提升了真空热还原的效率。

[0102]

如表5所示,分析实施例1~6和对比例1~4的测试结果可知,实施例1~6的锂的纯度为99.96%以上,金属回收率为81.7%以上,均高于对比例1~4。其原理可能在于,锂原料采用复合锂盐,热还原温度低,原料利用率更高,另外,通过采用真空还原

‑

真空蒸馏

‑

真空蒸镀的连续一体化工艺,蒸镀过程中的锂来源于蒸馏罐中的锂液,省去固体锂的前处理,节省金属锂锭的储存成本,能够大大提升生产效率,因此提高了金属锂的纯度,有利于提高金属锂回收率。本发明的金属锂的回收率会受到热还原反应原料、反应过程以及工业反应设备的影响,与现有技术相比取得了实质性的进步。

[0103]

总结本发明的有益效果如下:

[0104]

1、本发明通过精密地调控复合锂盐的配方、热还原反应温度、蒸馏设备温度、真空度、物料和还原剂等条件,连续性地进行真空还原、真空蒸馏和真空蒸镀,从而能够连续地进行锂的制备、蒸馏提纯以及蒸镀,提高了超薄金属锂箔的生产效率,节约了制备成本,成

功地获得厚度为5

‑

13μm、纯度为99.96wt%以上的金属锂箔。

[0105]

2、本发明通过将真空还原炉、蒸馏罐和蒸镀设备一体化,能够连续地进行锂的制备和锂的蒸镀,并且采用热交换管作为连接管路,在多个设备部件的周围设置有热交换装置,从而将“废热”再利用,一体化的设备能够简化制备工艺,提高超薄金属锂箔的生产效率,提高金属锂的纯度,减少外界杂质的混入,消除因非连续设备之间的物料转移而导致的物料损失,减少能耗及储存成本。

[0106]

3、本发明采用的复合锂盐促进热还原反应的充分进行。当温度大于450℃时,氢氧化锂会溶解成液体,在复合锂盐与还原剂之间带来一定的流动性,从而带动复合锂盐扩散更均匀,提高复合锂盐与还原剂之间的接触程度,使得热还原反应更加充分地进行,少量存在的碳酸锂有利于氢氧化锂及氧化锂的协同扩散,使得金属锂回收率更高。

[0107]

4、蒸镀所需的锂源以高温液体的形式直接流入坩埚中,相对于传统的蒸镀工艺用的固体锂锭而言,不需要对锂源进行表面氧化物处理和包装,节省了锂锭的储存成本,降低了能耗,使得复杂的工艺步骤简单化。

[0108]

对所有公开的实施例的上述说明,仅为本发明的最佳实施例及所运用技术原理,并不用于限制本发明。本领域技术人员会理解,且对这些实施例的多种修改对本领域的专业人员来说是显而易见的。显然,本领域的技术人员对实施例进行的各种改动和变型不脱离本发明的精神和范围,这些改动与变型均应包含在本发明的保护范围之内。

[0109]

附图标记说明

[0110]

1、进料口;2、真空还原炉;3、储渣罐;4、制团压力器;5、热交换管;6、微米陶瓷过滤器;7、阀门;8、蒸馏罐;9、连接管;10、蒸馏管道;11、煤油进料口;12、钠钾冷凝罐;13、钠钾收集罐;14、储锂罐;15、送液桨;16、真空蒸镀仓;17、卷绕收集装置;18、坩埚;19、蒸气罩;20、仓门;21、第一真空泵;22、第二真空泵;23、第三真空泵。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。