一种gis传动机构基座的铝合金铸造模具结构

1.技术领域:

2.本实用新型涉及金属型低压铸造的铸造模具领域,尤其涉及一种gis传动机构基座的铝合金铸造模具结构。

3.

背景技术:

4.基座铸件是gis 传动机构中的核心铸件,该铸件属于薄壁型结构件,需要采用低压铸造工艺来实现铸件的成型,但是该铸件上、下面及立板上凸台较多,由于中间立板壁厚较薄,通过中间立板无法实现铸件上面及立板上凸台的补缩;另一方面,铸件质量要求较高,其上法兰面密封槽及下地面传动轴孔内不允许有针孔、微渣孔等铸造缺陷,且每件铸件必须进行x

‑

ray射线探伤检测,铸件传动轴孔位置不允许有疏松缺陷,铸件其余部位探伤等级小于等于2级。这种情况下,传统铸造工艺采用的四开模加整体成型的低压铸造模具,不能完全满足gis传动机构基座的结构要求及质量标准,铸件的一次成型率低,精加工工艺复杂,整体良率较低。

5.

技术实现要素:

6.本实用新型的目的提供一种gis传动机构基座的铝合金铸造模具结构,提高铸件的一次成型率,解决上述现有技术问题中的一个或者多个。

7.本实用新型包括上模、下模及中部四开模,上模、下模及中部四开模分别从上下左右前后各方向形成模具主体,模具主体的内部为金属型腔,上模中心装有水冷镶块,中部四开模上设有排气槽孔,中部四开模包括左侧模、右侧模、前半模及后半模,前半模与后半模上装有自制油缸。

8.进一步的,下模的底部包括与位于模具中心位置的注液口、与注液口竖直连通的主流道及与主流道垂直的多个分流道,分流道从上至下包括第一横道、第二横道、第三横道及联通三个横道的第一纵道,第一纵道与第二横道的交接点为模具底部圆环凸台的中心点,第一纵道及第二横道与圆环凸台相交位置均设有避位的缺槽。

9.进一步的,第一横道与第二横道的左右两侧均有向纵向位置延伸的支流道,支流道与模具侧边立板薄壁连通并用于浇注成型模具的立板薄壁。

10.进一步的,下模的顶部设有一圈用于固定铸件的凸台部,凸台部上均匀分布有轴孔,轴孔上方设有保温冒口,保温冒口为梯型圆柱,其底部直径大于口部直径,保温冒口的底部圆的中心与凸台部的外边缘重合。

11.本实用新型的有益效果在于:1、本实用新型采用上下模加中部四开模的模具结构设计,其前后半模上均装有自制的油缸,确保模具开合顺畅,方便铸件快速脱模;

12.2、下模采用分散、多流道的浇注系统和保温冒口对轴孔、凸台等位置进行补缩,局部特别厚大位置采用补缩与水冷块快速冷却相结合的工艺措施,确保铸件质量。

13.附图说明:

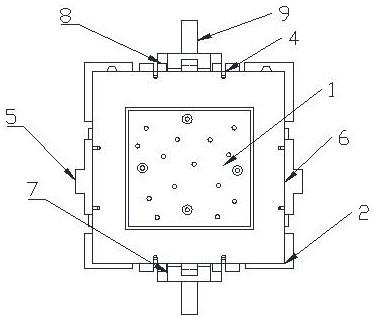

14.图1是本实用新型整体结构俯视图。

15.图2是本实用新型下模的浇注系统示意图。

16.图3是本实用新型下模的结构俯视图。

17.具体实施方式:

18.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

19.如图1所示,本实用新型包括上模1、下模2及中部四开模3,上模1、下模2及中部四开模3分别从上下左右前后各方向形成模具主体,模具主体的内部为金属型腔,上模1中心装有水冷镶块,中部四开模3上设有排气槽孔4,中部四开模4包括左侧模5、右侧模6、前半模7及后半模8,前半模7与后半模8上装有自制油缸9。

20.在本申请中,本铸件采用金属型低压铸造模具进行生产,可与低压机j455配合使用,铝合金液自升液管自下而上通过浇道平稳地充满铸型,在金属型腔内凝固成型后,解除压力,通过自制油缸9打开中部四开模,快速脱模,取出铸件。

21.在本申请中,如图2所示,下模2的底部包括与位于模具中心位置的注液口21、与注液口21竖直连通的主流道22及与主流道22垂直的多个分流道23,分流道23从上至下包括第一横道24、第二横道25、第三横道26及联通三个横道的第一纵道27,第一纵道27与第二横道25的交接点为模具底部圆环凸台28的中心点,第一纵道27及第二横道25与圆环凸台28相交位置均设有避位的缺槽。

22.在本申请中,注液口21与低压机的升液口相连,金属液自注液口21进入主流道22中,经第二横道25分流入下模内,分流道23采用交叉相连、多道并行的方式,铺满整个铸件的下模,同时由于铸件的下模设有圆环凸台28结构,故将分流道的交点设置在圆环凸台28中心点位置,有利于圆环凸台28的平稳成型。

23.在本申请中,第一横道24与第二横道25的左右两侧均有向纵向位置延伸的支流道29,支流道29与模具侧边立板薄壁连通并用于浇注成型模具的立板薄壁。

24.在本申请中,如图3所示,下模2的顶部设有一圈用于固定铸件的凸台部11,凸台部11上均匀分布有轴孔12,轴孔12上方设有保温冒口13,保温冒口13为梯型圆柱,其底部直径大于口部直径,保温冒口13的底部圆的中心与凸台部11的外边缘重合。

25.在本申请中,铸件上、下面及立板上凸台较多,但由于中间立板壁厚较薄,通过中间立板无法实现铸件上面及立板上凸台的补缩。因此,对下模布局分散式、多流道的浇注系统,对局部厚大热节进行补缩,对上法兰面多个孤立凸台采用保温冒口设计,进行补缩,以确保退内部组织致密。通过采取以上措施,提高铸件生产效率,改善外观质量,提升凸台内部组织的致密度,以此满足铸件质量中的探伤要求,保证机加轴孔及密封槽的良好密封性。

26.本实用新型在使用时,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种gis传动机构基座的铝合金铸造模具结构,包括上模(1)、下模(2)及中部四开模(3),所述上模(1)、下模(2)及中部四开模(3)分别从上下左右前后各方向形成模具主体,所述模具主体的内部为金属型腔,其特征在于:所述上模(1)中心装有水冷镶块,所述中部四开模(3)上设有排气槽孔(4),所述中部四开模(3)包括左侧模(5)、右侧模(6)、前半模(7)与后半模(8),所述前半模(7)与所述后半模(8)上装有自制油缸(9)。2.根据权利要求1所述一种gis传动机构基座的铝合金铸造模具结构,其特征在于:所述下模(2)的底部包括与位于模具中心位置的注液口(21)、与所述注液口竖直连通的主流道(22)及与所述主流道(22)垂直的多个分流道(23),所述分流道(23)从上至下包括第一横道(24)、第二横道(25)、第三横道(26)及联通三个横道的第一纵道(27),所述第一纵道(27)与所述第二横道(25)的交接点为模具底部圆环凸台(28)的中心点,所述第一纵道(27)及第二横道(25)与所述圆环凸台(28)相交位置均设有避位的缺槽。3.根据权利要求2所述一种gis传动机构基座的铝合金铸造模具结构,其特征在于:所述第一横道(24)与所述第二横道(25)的左右两侧均有向纵向位置延伸的支流道(29),所述支流道(29)与模具侧边立板薄壁连通并用于浇注成型模具的立板薄壁。4.根据权利要求3所述一种gis传动机构基座的铝合金铸造模具结构,其特征在于:所述下模(2)的顶部设有一圈用于固定铸件的凸台部(11),所述凸台部上均匀分布有轴孔(12),所述轴孔(12)上方设有保温冒口(13),所述保温冒口(13)为梯型圆柱,其底部直径大于口部直径,所述保温冒口(13)的底部圆的中心与所述凸台部(11)的外边缘重合。

技术总结

本实用新型公开了一种GIS传动机构基座的铝合金铸造模具结构,包括上模、下模及中部四开模,上模、下模及中部四开模分别从上下左右前后各方向形成模具主体,模具主体的内部为金属型腔,下模的底部包括与位于模具中心位置的注液口、与注液口竖直连通的主流道及与主流道垂直的多个分流道,下模的顶部的凸台部上均匀分布保温冒口。本实用新型采用上下模加中部四开模的模具结构设计,其前后半模上均装有自制的油缸,确保模具开合顺畅,方便铸件快速脱模;下模采用分散、多流道的浇注系统和保温冒口对轴孔、凸台等位置进行补缩,局部特别厚大位置采用补缩与水冷块快速冷却相结合的工艺措施,确保铸件质量。确保铸件质量。确保铸件质量。

技术研发人员:徐乃鹏 杨旭东 刘长宝 王建伟

受保护的技术使用者:江苏聚源电气有限公司

技术研发日:2020.12.17

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。