1.本发明属于地面采出液处理系统稠油及老化油脱水处理技术领域,具体涉及一种原油采出液及老化油脱水工艺。

背景技术:

2.原油从单井采出后经地面集输系统输送至联合站进行原油脱水处理,联合站常规的原油脱水处理工艺一般是集输来液进入两相或三相分离器进行气液分离,液相经加热或直接进入一段沉降罐进行油水初步分离,油相进入加热炉进行加热前或者后添加破乳剂进入二段沉降罐进行油水进一步分离,分离后的净化油进入净化油罐进行合格原油的外交。

3.在原油开采过程中常用酸化、压裂、蒸汽(sagd)等方式改变底层及原油物性,进而提高采收率,而这些增产措施的实施会增大产出原油脱水难度。影响原油处理难度的本质原因,是原油乳状液中油水界面膜更加稳定,常规采用的处理方法是提高处理温度、提高破乳剂投加量或者延长原油沉降时间等措施,来降低处理后的原油中含水率。

4.如中国专利cn103820143b公开一种处理老化稠油的破乳脱水剂,包括以任意比例混合的磷酸二铵和水。本发明制备的破乳脱水剂组成简单,便于操作,成本低,且适合多种不同油质的老化原油。本发明所述的破乳脱水剂加入老化稠油中的用量在450~500mg/l的情况下,老化油脱出后含水<2.0%,污水含油<600mg/l,达到行业标准。本发明还提供其制备方法,先将水注入搪瓷反应釜,再将磷酸二铵加入到反应釜中,边搅拌边加入,直至完全溶解,即为处理老化稠油的破乳脱水剂。工艺合理简单,易于工业化生产。

5.中国专利申请cn107418617a公开了一种重质高酸乳化老化原油的化学处理方法。该化学处理方法包括如下步骤:配制重质高酸乳化老化原油的乳状液;向所述乳状液中加入复合络合剂和破乳剂,经热沉降即实现对所述重质高酸乳化老化原油的脱水处理;所述重质高酸乳化老化原油指的是采油及炼油过程中产生的难处理原油;所述乳状液的质量含水率为15%~60%。具有操作方便、工艺简单、适用性强、低成本、环境友好等优点,经过处理过的老化原油,其含水量小于1%,能够满足原油正常外输标准及加工要求,可以显著减少老化污油带来的安全和环境隐患,其经济、环境和社会效益非常显著。

6.以上脱水处理的方法虽然具有较好的处理效果,但这些处理措施不可避免的要增加原油处理的能耗、药剂成本或者降低系统的处理效率。

技术实现要素:

7.为克服以上技术问题,本发明提供了一种原油采出液及老化油脱水工艺,解决了常规原油脱水系统老化油、酸化油及常规稠油处理,破乳剂加药量大、能耗高、沉降时间长等问题。

8.为实现以上目的,本发明提供的技术方案如下:

9.一种原油采出液及老化油脱水工艺,包括以下步骤:

10.在常规原油脱水处理(联合站)过程中,在一段沉降罐和二段沉降罐之间增加一个

管式混合器,管式混合器的一端连接一段沉降罐的油相出口和与二段沉降罐底过滤水出口,另一端连接二段沉降罐的入口。

11.优选地,所述一段沉降罐的油相出口管线上连接加热炉,加热炉的入口管线与一段沉降罐的油相出口连接,加热炉的出口管线与管式混合器连接。

12.优选地,将管式混合器与一段沉降罐之间的管线分离出一个支线,支线上依次串联过滤器和离心泵,所述支线另一端与二段沉降罐中下部连通,所述支线串联的过滤器和离心泵与管式混合器串联。

13.优选地,二段沉降罐上部为油层,油层出口通过管线连接到净化油罐;二段沉降罐中下部为水层,二段沉降罐水层出口出水依次经过离心泵、过滤器,经过滤后得到二段沉降罐底过滤水,二段沉降罐底过滤水再利用离心泵的作用,被泵输送至管式混合器,二段沉降罐底过滤水与一段沉降罐输出的油相经管式混合器充分搅拌后,再进入二段沉降罐进行沉降。

14.优选地,二段沉降罐底过滤水与一段沉降罐输出的油相回掺时,游离水回掺比例控制在20-80%。

15.其中,游离水混掺比例是指:二段沉降罐底过滤水/(二段沉降罐底过滤水 一段沉降罐出油掺混后的总体积),过滤水全用做回掺用。

16.优选地,所述原油脱水处理过程的脱水处理工艺,包括以下步骤:

17.(1)将原油采出液或老化油来液先经两相或三相分离器分离后,进入一段沉降罐;

18.(2)经一段沉降罐和加热炉处理后得一段沉降处理液,再经管式混合器进入二段沉降罐;

19.(3)经二段沉降罐处理后的采出液分为两部分,上部为净化后的油相,经过管线排入净化油罐中;中下部为分离出来的水相,水相又分为两部分,一部分水相经过滤之后被泵送至管式混合器中(这部分水为二段沉降罐底过滤水),与一段沉降处理液混合,经管式混合器处理后重新进入二段沉降罐进行处理,另一部分水相作为废水(二段沉降后的废水)排至污水处理系统;

20.其中,二段沉降罐底过滤水与一段沉降罐输出的油相回掺时,游离水回掺比例控制在20-80%。

21.优选地,在所述一段沉降罐的油相出口和加热炉入口之间增加破乳剂加药泵。

22.优选地,破乳剂为聚醚类,投加量为100~200mg/l。

23.与现有技术比,本发明的技术优势在于:

24.(1)本发明利用乳状液转向机理,通过人为掺入一定比例的游离水,使原来油包水乳状液发生转型,形成水包油乳状液,同时,由于游离水的掺入,对原有乳状液界面膜产生“物理冲击力”,有利于对稳定界面膜的击穿,从而使之有利于膜的破裂,达到乳化水的聚结,加上破乳剂的化学破乳性能,达到乳状液原油的合格脱水。所以,二段沉降罐底过滤水与一段出口原油乳状液回掺时,应根据一段出口原油乳状液含水状况,游离水回掺比例控制在20-80%,其余的二段沉降罐底过滤水作为废水排至污水处理系统。

25.(2)本发明的脱水系统具有能耗低、沉降时间短的优点,同时还可降低净化油中泥沙含量。

26.(3)本发明脱水处理工艺处理效果好,解决了常规原油脱水系统老化油、酸化油及

常规稠油处理,破乳剂加药量大、能耗高、沉降时间长等问题。在减少破乳剂的用量的前提下还能取得较好的油水分离效果。

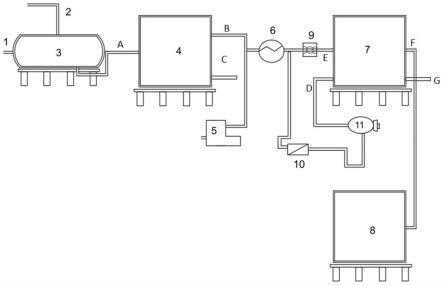

附图说明

27.图1:常规脱水处理工艺流程图;

28.图2:本发明脱水处理工艺流程图;

29.图3:实施例1和对比例1中老化油脱水效果对比图;其中,a为实施例1的脱水效果,b为对比例1的脱水效果;

30.附图中标记的具体含义如下:1:原油采出液或老化油来液;2:伴生气去天然气处理装置;3:两相或三相分离器;4:一段沉降罐;5:破乳剂加药泵;6:加热炉;7:二段沉降罐;8:净化油罐;9:管式混合器;10:过滤器;11:离心泵;

31.其中,a-g分别代表管线中的液体,a为经两相或三相分离器处理后的液体;b为经一段沉降后的油相;c为经一段沉降后的废水;d为二段沉降罐底过滤水;e为经一段沉降后的油相和二段沉降罐底过滤水的混合液;f为净化油;g为经二段沉降后的废水。

32.现结合附图和实施例对本发明作进一步说明:

具体实施方式

33.下面通过具体实施例对本发明进行说明,以使本发明技术方案更易于理解、掌握,但本发明并不局限于此。下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

34.基础实施例

35.(1)将原油采出液或老化油来液先经两相或三相分离器分离后,进入一段沉降罐;

36.(2)经一段沉降罐和加热炉处理后得一段沉降处理液,再经管式混合器(管混器)进入二段沉降罐;

37.(3)经二段沉降罐处理后的采出液分为两部分,上部为净化后的油相,油相经过管线排入净化油罐中,中下部为分离出来的水相;水相又分为两部分,一部分水相经过滤之后被泵送至管式混合器中(这部分水为二段沉降罐底过滤水),与一段沉降处理液混合,经管式混合器处理后重新进入二段沉降罐进行处理,另一部分水相作为废水排至污水处理系统;

38.其中,二段沉降罐底过滤水与一段沉降罐输出的油相回掺时,游离水回掺比例控制在20-80%。

39.另外,在所述一段沉降罐的油相出口和加热炉入口之间增加破乳剂加药泵。

40.采用本发明的脱水工艺选用不同的处理对象,评价该工艺的处理效果,具体见实施例1-4。

41.实施例1

42.来液种类:老化稠油(含水率55%);

43.处理过程:一段沉降罐出口老化稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,与二段沉降罐罐底水以4:1的比例经管混器掺混后进入二段沉降罐沉降,同时对管混器出口取样,放入试管中,观察随时间增长试管中

脱出水的体积,并观察脱水2h时的脱水效果(见图3中a)。脱水率计算方法为:(脱出水体积-游离水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

44.实施例2

45.来液种类:酸化稠油(含水率32.6%);

46.处理过程:一段沉降罐出口酸化稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,与二段沉降罐罐底水以3:7的比例经管混器掺混后进入二段沉降罐沉降,同时对管混器出口取样,放入试管中,观察随时间增长试管中脱出水的体积。脱水率计算方法为:(脱出水体积-游离水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

47.实施例3

48.来液种类:常规稠油(含水率20%);

49.处理过程:一段沉降罐出口常规稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,与二段沉降罐罐底水以3:7的比例经管混器掺混后进入二段沉降罐沉降,同时对管混器出口取样,放入试管中,观察随时间增长试管中脱出水的体积。脱水率计算方法为:(脱出水体积-游离水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

50.实施例4

51.来液种类:老化稀油(含水率50%);

52.处理过程:一段沉降罐出口老化稀油中投加新疆科力新技术发展有限公司sb-05破乳剂,加药量为100mg/l,经相变炉加热到60℃,与二段沉降罐罐底水以4:1的比例经管混器掺混后进入二段沉降罐沉降,同时对管混器出口取样,放入试管中,观察随时间增长试管中脱出水的体积。脱水率计算方法为:(脱出水体积-游离水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

53.对比例1

54.与实施例1的区别仅在于使用常规脱水工艺。

55.来液种类:同实施例1的老化稠油(含水率55%);

56.处理过程:一段沉降罐出口老化稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,进入二段沉降罐沉降,二段沉降罐进口取样观察随时间增长破乳试管中脱出水的体积,并观察脱水2h时的脱水效果(见图3中b)。脱水率计算方法为:(脱出水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

57.对比例2

58.与实施例2的区别仅在于使用常规脱水工艺。

59.来液种类:同实施例2的酸化稠油(含水率32.6%);

60.处理过程:一段沉降罐出口酸化稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,进入二段沉降罐沉降,二段沉降罐进口取样观察随时间增长破乳试管中脱出水的体积。脱水率计算方法为:(脱出水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

61.对比例3

62.与实施例3的区别仅在于使用常规脱水工艺。

63.来液种类:同实施例3的常规稠油(含水率20%);

64.处理过程:一段沉降罐出口常规稠油中投加滨州市鑫希望化工有限公司ftk-18破乳剂,加药量为200mg/l,经相变炉加热到80℃,进入二段沉降罐沉降,二段沉降罐进口取样观察随时间增长破乳试管中脱出水的体积。脱水率计算方法为:(脱出水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

65.对比例4

66.与实施例4的区别仅在于使用常规脱水工艺。

67.来液种类:同实施例4的老化稀油(含水率50%);

68.处理过程:一段沉降罐出口老化稀油中投加新疆科力新技术发展有限公司sb-05破乳剂,加药量为100mg/l,经相变炉加热到60℃,进入二段沉降罐沉降,二段沉降罐进口取样观察随时间增长破乳试管中脱出水的体积。脱水率计算方法为:(脱出水体积)

÷

(油质量

×

含水率)。取上层净化油20g用蒸馏法测油中含水率。

69.效果评价

70.实验方法:破乳评价采用sy/t5281-2000,原油含水率测定采用gb/t260-2016。对实施例和对比例脱水处理后的含水率进行测试,结果见表1。

71.表1脱水效果对比

[0072][0073]

由此可见,本发明提供的原油采出液及老化油的脱水工艺具有较好的脱水处理效果。

[0074]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。