1.本发明涉及中药加工技术领域,尤其涉及一种根茎类中药超微粉碎系统。

背景技术:

2.对于根茎类中药的粉碎来说,其主要成分是植物纤维,韧性较大,脆性较小,物料吸收的应变能量大,粉碎的难度较大,并且因需要减少粉碎时物料的团聚,要在粉碎前对中药进行干燥处理,这就造成根茎类中药呈现出很强的坚韧性,从而更加难以粉碎。在中药粉碎领域中,大多选用现成的粉碎设备对中药进行粉碎,并没有根据中药的种类与特性不同来选择合理的粉碎方法及粉碎流程。

3.目前对中药的粉碎方法大致可分为机械冲击式粉碎、磨介式粉碎与气流式粉碎,机械冲击式粉碎是由电动机驱动高速旋转锤头或刀片对中药进行粉碎,粉碎效率高、粉碎比大、结构简单,但多数的冲击式粉碎机主要用冲击力和摩擦力两种力场来进行粉碎,比较适合脆性中药,对具有较高韧性的根茎类中药来说其最有效的力场是剪切力场,所以对根茎类中药粉碎效率不高;并且机械冲击式粉碎通常最多能把物料粉碎至大约100目(150μm),要想将物料粉碎至更细则需要消耗大量的能量与时间,而经过大量研究与实验发现大多数中药需粉碎至粒径至70μm以下时才可实现破壁。

4.磨介式粉碎中最常用设备为振动磨机,其利用高强度的振动使物料在磨筒内受到高加速度的撞击、研磨等,可对韧性物料进行粉碎,其粉碎粒度可达到5μm以下,满足根茎类中药的破壁要求;但磨介式粉碎机在粉碎过程中其磨桶与研磨介质会产生较大的磨损,对中药造成较大的污染,并且不能及时分离出以达到细度要求的中药微粉,使得中药微粉出现过粉碎与大量团聚现象。

5.气流式粉碎是以压缩空气或过热蒸汽通过喷嘴产生的超音速高湍流气流作为颗粒的载体,使得颗粒与颗粒之间或颗粒与固定板之间发生冲击性挤压、摩擦和剪切等作用,从而达到粉碎的目的,产品粒度可达1-10μm,粒度分布范围窄,又因为气体在喷嘴处膨胀可降温,粉碎温度较低,但气流式粉碎对入料粒度要求较高,一般粒度不能大于5mm。所以在进行气流式粉碎前要对物料进行预粉碎处理,其典型的设备可分为圆盘式气流粉碎机、循环管式气流粉碎机、靶式气流粉碎机、流化床对喷式气流粉碎机,其中流化床对喷式气流粉碎机最为常用,其利用多股高压气流携带物料颗粒进行高速运动,实现颗粒与颗粒之间的碰撞,并使得颗粒在粉碎室内成流化态,在颗粒进行多次碰撞达到细度要求后由分级装置将达标的颗粒分离,但此类粉碎机比较适合粉碎脆性的中药,对根茎类中药的粉碎耗能较大;靶式气流粉碎机是高速气流携带颗粒与固定靶板进行碰撞,其粉碎能力是几类粉碎机中粉碎能力大的,效率很高,可对韧性的根茎类中药进行粉碎,但固定靶板很容易产生磨损从而中药造成污染。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的是提供一种根茎类中药超微粉碎系统,

可对根茎类中药依次进行粗粉碎、细粉碎、超微粉碎、分级与收集,最终得到根茎类中药破壁微粉,提高了根茎类中药的粉碎效率以及破壁微粉的品质。

7.为了实现上述目的,本发明是通过如下的技术方案来实现:

8.本发明的实施例提供了一种根茎类中药超微粉碎系统,包括粗粉碎机、细微粉碎机,粗粉碎机一侧设置上料提升机,粗粉碎机和细微粉碎机之间设有螺旋上料机;

9.所述粗粉碎机包括粗粉碎底座、粗粉碎上壳体,粗粉碎底座和粗粉碎上壳体内部形成粗粉碎转子的安装空间,粗粉碎转子设于粗粉碎刀装配体内,且粗粉碎转子下侧设置粗粉碎筛网;所述粗粉碎转子连接第一驱动机构;

10.所述细微粉碎机包括从上至下依次设置的细粉碎装置、气力分级装置和超微粉碎装置,超微粉碎装置外侧设有环形气包,细粉碎装置和超微粉碎装置通过多个落料通道连通。

11.作为进一步的实现方式,所述粗粉碎转子包括粗粉碎主轴,粗粉碎主轴通过粗粉碎刀安装座安装多个粗粉碎第一刀片;

12.所述粗粉碎刀装配体朝向粗粉碎转子一侧对称安装粗粉碎第二刀片。

13.作为进一步的实现方式,所述粗粉碎刀安装座沿粗粉碎主轴轴向间隔设置多个,粗粉碎刀安装座周向均匀设置多个安装部,各粗粉碎刀安装座对应的安装部与粗粉碎第一刀片相连。

14.作为进一步的实现方式,所述粗粉碎刀装配体包括粗粉碎刀安装架,粗粉碎刀安装架两侧可拆卸安装粗粉碎衬板,所述粗粉碎刀安装架内侧安装有粗粉碎第二刀片,粗粉碎第二刀片沿粗粉碎主轴轴向延伸。

15.作为进一步的实现方式,所述粗粉碎刀装配体呈半包围结构,其两端抵接于粗粉碎底座内壁的凸起;所述粗粉碎筛网与凸起可拆卸连接。

16.作为进一步的实现方式,所述细粉碎装置包括细粉碎壳体、安装于细粉碎壳体顶部的细粉碎上盖板,细粉碎壳体内安装有细粉碎转子,所述细粉碎转子连接第二驱动机构;

17.所述细粉碎转子包括细粉碎转轴以及与细粉碎转轴连接的定刀机构与动刀机构。

18.作为进一步的实现方式,所述细粉碎壳体为双层结构,细粉碎壳体内层侧壁间隔开设凹槽,凹槽内设置细粉碎筛网;细粉碎壳体外层结构对应于细粉碎筛网设置清理口,所述清理口与落料通道连通。

19.作为进一步的实现方式,所述细粉碎筛网包括细粉碎第一筛网、设于细粉碎第一筛网外侧的细粉碎第二筛网,细粉碎第一筛网的孔径大于细粉碎第二筛网的孔径。

20.作为进一步的实现方式,所述定刀机构包括细粉碎刀固定盘和细粉碎定刀,细粉碎刀固定盘与细粉碎转轴固定连接;细粉碎刀固定盘上表面沿圆周设置有多个带棱角的销棒,多个细粉碎定刀沿细粉碎刀固定盘周向均匀分布。

21.作为进一步的实现方式,所述动刀机构包括动刀上盖板、细粉碎动刀以及动刀下盖板,动刀上盖板和动刀下盖板依次安装于细粉碎转轴;多个细粉碎动刀安装于动刀上盖板和动刀下盖板之间,且细粉碎动刀与动刀下盖板上的圆柱凸起配合。

22.作为进一步的实现方式,所述超微粉碎装置包括超微粉碎壳体,超微粉碎壳体在圆周方向上均匀设置有多个细粉进料通道,每个细粉进料通道的下方沿圆周均设置有进气管道,进气管道内均设置有拉瓦尔喷嘴,拉瓦尔喷嘴的进气端与环形气包连接。

23.作为进一步的实现方式,所述超微粉碎壳体底部安装超微粉碎支撑底座,超微粉碎支撑底座安装超微粉碎转轴,超微粉碎转轴外侧安装旋转靶;所述超微粉碎转轴连接第三驱动机构;

24.所述旋转靶表面设有若干凸起。

25.作为进一步的实现方式,所述气力分级装置包括分级装置支撑壳体,分级装置支撑壳体内部设置负压引料腔,负压引料腔一侧连接通风管;

26.所述负压引料腔内安装细粉碎转轴,细粉碎转轴底部连接分级轮。

27.作为进一步的实现方式,所述分级轮包括分级轮上盖板、分级叶片、分级轮下盖板和扩散锥,分级叶片一端与分级轮上盖板连接,另一端连接分级轮下盖板,扩散锥安装于分级轮下盖板下侧。

28.作为进一步的实现方式,还包括旋风分离器、脉冲除尘器和引风机,旋风分离器、脉冲除尘器与引风机依次连接,且旋风分离器连接于细微粉碎机一侧。

29.本发明的有益效果如下:

30.(1)本发明通过设置粗粉碎机和细微粉碎机将根茎类中药的粉碎分为粗粉碎、细粉碎与超微粉碎三段,充分发挥了不同粉碎方法的优势,提高了粉碎效率。

31.(2)本发明粗粉碎机针对根茎类中药的特性对其进行以剪切力为主的粗粉碎,粗粉碎刀装配体设置有到多组刀片与衬板,使得粗粉碎转子每旋转一周就会对中药进行多次得剪切与冲击,粉碎效率高。

32.(3)本发明细微粉碎机集细粉碎、超微粉碎、分级与一体,结构紧凑,大大减少了占用面积;在细粉碎装置与超微粉碎装置之间设置有落料通道,可使得在细粉碎装置中被粉碎后的中药细粉在重力及超微粉碎装置中的负压作用下通过落料通道迅速掉落至超微粉碎装置中进行超微粉碎,避免了中药细粉的大量团聚。

33.(4)本发明的细粉碎装置中设有定刀机构与动刀机构,可对中药颗粒进行强烈地剪切、研磨、冲击碰撞等,粉碎效率高;两层筛网的设置,保证了中药细粉的粒度可以达到气流式超微粉碎对中药的入料粒度要求。

34.(5)本发明超微粉碎装置利用超音速气流带动中药冲击旋转靶,粉碎能力强,可使得中药细粉进一步粉碎成中药破壁微粉;旋转靶的设计可以更好的对中药进行摩擦与剪切,并且避免了传统靶式气流粉碎只冲击固定靶的一点而造成靶面磨损严重的问题;超微粉碎装置有多个细粉进料通道,且在每个细粉进料通道的下方都设置有拉瓦尔喷嘴,使得进入超微粉碎装置的中药细粉可以在拉瓦尔喷嘴喷出气流的势心带开始加速,保证了中药细粉以足够的动能冲击旋转靶。

35.(6)本发明气力分级装置可对粒径达标的中药微粉进行迅速的分级,且分级粒径可控;分级轮设置有扩散锥,可使中药微粉分散从而更有效的对中药进行分级。

36.(7)本发明的易损部件(刀片、衬板、旋转靶、分级叶片)都为可拆卸连接,方便对其进行更换,并选用耐磨材料来防止其大量磨损而造成对中药的污染。

附图说明

37.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

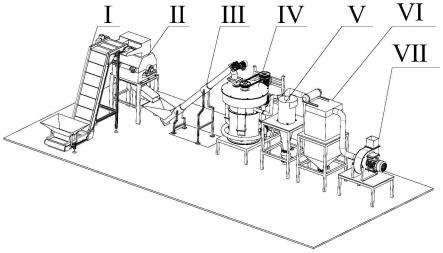

38.图1是本发明根据一个或多个实施方式的总装配图;

39.图2是本发明根据一个或多个实施方式的粗粉碎机轴侧图;

40.图3(a)是本发明根据一个或多个实施方式的粗粉碎机粉碎部分轴侧图;

41.图3(b)是本发明根据一个或多个实施方式的粗粉碎机粉碎部分主视图;

42.图3(c)为图3(b)中a-a界面剖视图;

43.图3(d)是本发明根据一个或多个实施方式的粗粉碎机粉碎部分爆炸图;

44.图4(a)是本发明根据一个或多个实施方式的粗粉碎转子主视图;

45.图4(b)为图4(a)中a-a界面剖视图;

46.图5是本发明根据一个或多个实施方式的粗粉碎刀装配体爆炸图;

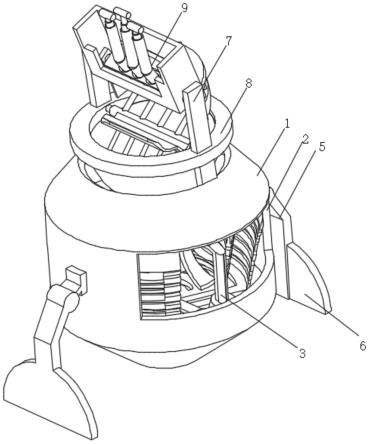

47.图6是本发明根据一个或多个实施方式的细微粉碎机轴侧图;

48.图7是本发明根据一个或多个实施方式的细微粉碎机侧视图;

49.图8是本发明根据一个或多个实施方式的细微粉碎机主体剖视图;

50.图9(a)为图8中a处局部放大图;

51.图9(b)为图8中b处局部放大图;

52.图9(c)为图8中c处局部放大图;

53.图10是本发明根据一个或多个实施方式的细微粉碎机细粉碎装置轴侧图;

54.图11是本发明根据一个或多个实施方式的细微粉碎机细粉碎装置内部轴侧图;

55.图12是本发明根据一个或多个实施方式的细粉碎壳体俯视图;

56.图13是本发明根据一个或多个实施方式的细粉碎转子爆炸图;

57.图14是本发明根据一个或多个实施方式的细微粉碎机超微粉碎装置轴测局部剖视图;

58.图15是本发明根据一个或多个实施方式的拉瓦尔喷嘴安装位置示意图;

59.图16是本发明根据一个或多个实施方式的拉瓦尔喷嘴内部结构示意图;

60.图17是本发明根据一个或多个实施方式的单个拉瓦尔喷嘴喷射气流的流场分布示意图;

61.图18是本发明根据一个或多个实施方式的细微粉碎机气力分级装置轴测局部剖视图;

62.图19是本发明根据一个或多个实施方式的分级轮爆炸图;

63.图20是本发明根据一个或多个实施方式的中药微粉在分级轮处受力示意图。

64.其中,ⅰ上料提升机,ⅱ粗粉碎机,ⅲ螺旋上料机,ⅳ细微粉碎机,

ⅴ

旋风分离器,ⅵ脉冲除尘器,ⅶ引风机;

65.ⅱ‑

1粗粉碎电机,

ⅱ‑

2粗粉碎上壳体,

ⅱ‑

3粗粉碎底座,

ⅱ‑

4粗粉碎支撑架,

ⅱ‑

5粗粉碎出料斗,

ⅱ‑

6带座轴承,

ⅱ‑

7粗粉碎大带轮,

ⅱ‑

8粗粉碎小带轮,

ⅱ‑

9粗粉碎转子,

ⅱ‑

10粗粉碎刀装配体,

ⅱ‑

11粗粉碎筛网,

ⅱ‑

9-1粗粉碎主轴,

ⅱ‑

9-2粗粉碎刀安装座,

ⅱ‑

9-3粗粉碎第一刀片,

ⅱ‑

9-4锁紧螺母,

ⅱ‑

9-5套筒,

ⅱ‑

10-1粗粉碎刀安装架,

ⅱ‑

10-2粗粉碎衬板,

ⅱ‑

10-3粗粉碎第二刀片;

66.ⅳ‑

1细粉碎电机,

ⅳ‑

2细微粉碎支撑架,

ⅳ‑

3细粉碎装置,

ⅳ‑

4气力分级装置,

ⅳ‑

5超微粉碎装置,

ⅳ‑

6环形气包,

ⅳ‑

7落料通道,

ⅳ‑

8超微粉碎电机,

ⅳ‑

9气力分级电机,

ⅳ‑

3-1细粉碎进料斗,

ⅳ‑

3-2细粉碎带轮,

ⅳ‑

3-3细粉碎上盖板,

ⅳ‑

3-4上部轴承组件,

ⅳ‑

3-5

密封盖,

ⅳ‑

3-6细粉碎壳体,

ⅳ‑

3-7细粉碎转子,

ⅳ‑

3-8细粉碎衬板,

ⅳ‑

3-9细粉碎第一筛网,

ⅳ‑

3-10细粉碎第二筛网,

ⅳ‑

3-11下部轴承组件,

ⅳ‑

4-1分级装置支撑壳体,

ⅳ‑

4-2分级带轮,

ⅳ‑

4-3分级轴承组件,

ⅳ‑

4-4通风管,

ⅳ‑

4-5负压引料腔,

ⅳ‑

4-6分级轮,

ⅳ‑

5-1超微粉碎壳体,

ⅳ‑

5-2拉瓦尔喷嘴,

ⅳ‑

5-3超微粉碎支撑底座,

ⅳ‑

5-4旋转靶,

ⅳ‑

5-5超微粉碎带轮,

ⅳ‑

5-6超微粉碎轴承组件,

ⅳ‑

5-7超微粉碎转轴;

67.ⅳ‑

3-7-1细粉碎第一套筒,

ⅳ‑

3-7-2动刀上盖板,

ⅳ‑

3-7-3细粉碎动刀,

ⅳ‑

3-7-4动刀下盖板,

ⅳ‑

3-7-5细粉碎第二套筒,

ⅳ‑

3-7-6细粉碎刀固定盘,

ⅳ‑

3-7-7细粉碎定刀,

ⅳ‑

3-7-8细粉碎转轴,

ⅳ‑

4-6-1分级轮上盖板,

ⅳ‑

4-6-2分级叶片,

ⅳ‑

4-6-3分级轮下盖板,

ⅳ‑

4-6-4扩散锥。

具体实施方式

68.实施例一:

69.本实施例提供了一种根茎类中药超微粉碎系统,如图1所示,包括上料提升机ⅰ、粗粉碎机ⅱ、螺旋上料机ⅲ、细微粉碎机ⅳ、旋风分离器

ⅴ

、脉冲除尘器ⅵ和引风机ⅶ,上料提升机ⅰ设置于粗粉碎机ⅱ一侧,粗粉碎机ⅱ与细微粉碎机ⅳ之间设有螺旋上料机ⅲ,旋风分离器

ⅴ

、脉冲除尘器ⅵ与引风机ⅶ依次设置于细微粉碎机ⅳ的一侧并通过管道依次连接。

70.上料提升机ⅰ用于将干燥后的较大块根茎类中药切片或切块(简称大块中药)输送至粗粉碎机ⅱ;粗粉碎机ⅱ用于对大块中药进行粗粉碎得到中药颗粒;螺旋上料机ⅲ用于将粗粉碎后的的中药颗粒输送至细微粉碎机ⅳ;细微粉碎机ⅳ用于对粗粉碎后的根茎类中药颗粒进行细粉碎与超微粉碎,得到中药微粉,并对中药微粉进行气力分级,将达到细度要求的中药微粉及时分离出去;旋风分离器

ⅴ

用于对从细微粉碎机ⅳ分离出的已达细度要求的中药微粉进行收集;脉冲除尘器ⅵ用于对从旋风分离器流出的极少部分中药微粉进行再次收集,并防止空气污染;引风机ⅶ与脉冲除尘器ⅵ连接,用于提供分级与收集过程中所需的负压吸力。

71.旋风分离器

ⅴ

、脉冲除尘器ⅵ均采用现有技术,此处不再赘述。

72.如图2所示,粗粉碎机ⅱ包括粗粉碎支撑架

ⅱ‑

4、粗粉碎上壳体

ⅱ‑

2、粗粉碎底座

ⅱ‑

3、粗粉碎转子

ⅱ‑

9、转子驱动机构等,粗粉碎支撑架

ⅱ‑

4上侧通过螺栓固定有粗粉碎底座

ⅱ‑

3,粗粉碎底座

ⅱ‑

3上侧连接有粗粉碎上壳体

ⅱ‑

2,粗粉碎底座

ⅱ‑

3和粗粉碎上壳体

ⅱ‑

2内部形成粗粉碎转子

ⅱ‑

9的安装空间。粗粉碎底座

ⅱ‑

3底部安装粗粉碎出料斗

ⅱ‑

5,粗粉碎上壳体

ⅱ‑

2顶部设有进料口。

73.在本实施例中,转子驱动机构采用带轮传动机构,带轮传动机构和粗粉碎电机

ⅱ‑

1构成第一驱动机构。带轮传动机构包括粗粉碎大带轮

ⅱ‑

7、粗粉碎小带轮

ⅱ‑

8,粗粉碎大带轮

ⅱ‑

7与粗粉碎转子

ⅱ‑

9连接,粗粉碎大带轮

ⅱ‑

7和粗粉碎小带轮

ⅱ‑

8通过同步带相连,粗粉碎小带轮

ⅱ‑

8安装于粗粉碎电机

ⅱ‑

1的电机轴上,粗粉碎电机

ⅱ‑

1固定于粗粉碎支撑架

ⅱ‑

4,通过粗粉碎电机

ⅱ‑

1驱动粗粉碎小带轮

ⅱ‑

8旋转,从而使粗粉碎大带轮

ⅱ‑

7带动粗粉碎转子

ⅱ‑

9旋转。

74.如图3(a)和图3(b)所示,粗粉碎底座

ⅱ‑

3的两端设置有凸台,凸台上通过螺栓固定有带座轴承

ⅱ‑

6,粗粉碎转子

ⅱ‑

9的两端分别连接带座轴承

ⅱ‑

6。如图3(c)和图3(d)所示,粗粉碎转子

ⅱ‑

9外侧安装有粗粉碎刀装配体

ⅱ‑

10和粗粉碎筛网

ⅱ‑

11,粗粉碎筛网

ⅱ‑

11的横截面为圆弧形,且朝下侧凸起;粗粉碎筛网

ⅱ‑

11的轴线方向与粗粉碎转子

ⅱ‑

9轴线方向保持一致。

75.粗粉碎底座

ⅱ‑

3内壁对称设置凸起,粗粉碎筛网

ⅱ‑

11通过螺栓连接于凸起之间,粗粉碎筛网

ⅱ‑

11位于粗粉碎转子

ⅱ‑

9下侧,并与粗粉碎转子

ⅱ‑

9有一定的间距。两凸起之间还连接有粗粉碎刀装配体

ⅱ‑

10,粗粉碎刀装配体

ⅱ‑

10与粗粉碎底座

ⅱ‑

3的内壁通过螺栓连接,粗粉碎刀装配体

ⅱ‑

10的横截面呈半包围结构。

76.如图5所示,粗粉碎刀装配体

ⅱ‑

10包括粗粉碎刀安装架

ⅱ‑

10-1、粗粉碎衬板

ⅱ‑

10-2、粗粉碎第二刀片

ⅱ‑

10-3,粗粉碎刀安装架

ⅱ‑

10-1的两侧对称安装粗粉碎衬板

ⅱ‑

10-2,粗粉碎刀安装架

ⅱ‑

10-1顶部和底部为开口结构,且底部开口范围大于顶部开口。

77.粗粉碎刀安装架

ⅱ‑

10-1内侧对称安装若干粗粉碎第二刀片

ⅱ‑

10-3,例如一个、两个或更多,其个数根据实际情况设置。本实施例的粗粉碎第二刀片

ⅱ‑

10-3为矩形刀片,其长度方向沿粗粉碎转子

ⅱ‑

9轴线方向延伸,粗粉碎第二刀片

ⅱ‑

10-3凸出于粗粉碎衬板

ⅱ‑

10-2内侧,以配合粗粉碎转子

ⅱ‑

9对根茎类中药进行破碎。

78.如图4(a)和图4(b)所示,粗粉碎转子

ⅱ‑

9包括粗粉碎主轴

ⅱ‑

9-1、粗粉碎刀安装座

ⅱ‑

9-2和粗粉碎第一刀片

ⅱ‑

9-3,粗粉碎刀安装座

ⅱ‑

9-2通过粗粉碎套筒

ⅱ‑

9-5安装于粗粉碎主轴

ⅱ‑

9-1,粗粉碎套筒

ⅱ‑

9-5与粗粉碎主轴

ⅱ‑

9-1同轴设置,并通过粗粉碎锁紧螺母

ⅱ‑

9-4连接;粗粉碎第一刀片

ⅱ‑

9-3安装于粗粉碎刀安装座

ⅱ‑

9-2。

79.如图3(c)和图3(d)所示,粗粉碎刀安装座

ⅱ‑

9-2沿粗粉碎主轴

ⅱ‑

9-1轴向间隔设置多个,例如三个,粗粉碎刀安装座

ⅱ‑

9-2周向均匀设置多个安装部,各粗粉碎刀安装座

ⅱ‑

9-2对应的安装部与粗粉碎第一刀片

ⅱ‑

9-3相连。本实施例的粗粉碎刀安装座

ⅱ‑

9-2通过安装部形成类似于叶片结构。

80.粗粉碎第一刀片

ⅱ‑

9-3绕粗粉碎主轴

ⅱ‑

9-1周向间隔分布,粗粉碎第一刀片

ⅱ‑

9-3与所安装位置的径向呈锐角,且刀片工作面(切削面)呈逆时针分布,从而通过绕粗粉碎主轴

ⅱ‑

9-1旋转使粗粉碎第一刀片

ⅱ‑

9-3切割根茎类中药。

81.在本实施例中,粗粉碎刀安装座

ⅱ‑

9-2周向设置三个安装部,安装部的一侧为安装面,粗粉碎第一刀片

ⅱ‑

9-3与安装面贴合,通过粗粉碎刀安装座

ⅱ‑

9-2安装三个粗粉碎第一刀片

ⅱ‑

9-3。

82.粗粉碎上壳体

ⅱ‑

2设置有进料口,经上料提升机ⅰ运输的大块中药通过粗粉碎上壳体

ⅱ‑

2的进料口掉落至粗粉碎底座

ⅱ‑

3内部,粗粉碎电机

ⅱ‑

1通过同步带驱动粗粉碎转子

ⅱ‑

9转动,粗粉碎第一刀片

ⅱ‑

9-3也随之运动,当粗粉碎第一刀片

ⅱ‑

9-3运动至粗粉碎第二刀片

ⅱ‑

10-3所在位置时,粗粉碎第一刀片

ⅱ‑

9-3与粗粉碎第二刀片

ⅱ‑

10-3配合对大块中药进行强烈的剪切,并且粗粉碎转子

ⅱ‑

9在转动的过程中会给中药提供很大的动能,使得大块中药与粗粉碎衬板

ⅱ‑

10-2产生强烈碰撞冲击,大块中药在剪切力与冲击力的作用下不断地粉碎变为中药颗粒,当中药颗粒的粒径小于粗粉碎筛网

ⅱ‑

11的网孔直径时便可通过粗粉碎筛网

ⅱ‑

11,经粗粉碎出料斗

ⅱ‑

5排出并由螺旋输送机ⅲ运输至细微粉碎机ⅳ进行下一步粉碎。由于在粗粉碎时的粉碎比不宜过大,否则将会急剧增加耗能,因此本实施例中粗粉碎筛网

ⅱ‑

11的网孔直径设置在1-3cm之间。

83.如图6和图7所示,细微粉碎机ⅳ包括细微粉碎支撑架

ⅳ‑

2、安装于细微粉碎支撑架

ⅳ‑

2上的细微粉碎机主体,细微粉碎机主体包括细粉碎装置

ⅳ‑

3、超微粉碎装置

ⅳ‑

5、气

力分级装置

ⅳ‑

4、环形气包

ⅳ‑

6以及落料通道

ⅳ‑

7,超微粉碎装置

ⅳ‑

5与细微粉碎支撑架

ⅳ‑

2固定,超微粉碎装置

ⅳ‑

5顶部通过气力分级装置

ⅳ‑

4连接细粉碎装置

ⅳ‑

3;细粉碎装置

ⅳ‑

3一侧连接落料通道

ⅳ‑

7,超微粉碎装置

ⅳ‑

5周向设置环形气包

ⅳ‑

6。

84.如图10-图13所示,细粉碎装置

ⅳ‑

3包括细粉碎壳体

ⅳ‑

3-6,细粉碎壳体

ⅳ‑

3-6顶部通过螺栓连接细粉碎上盖板

ⅳ‑

3-3,细粉碎上盖板

ⅳ‑

3-3设置有清理口和细粉碎进料口,清理口对应于细粉碎筛网外侧,并沿细粉碎上盖板

ⅳ‑

3-3边缘间隔设置多个,例如设置三个;细粉碎进料口处安装细粉碎进料斗

ⅳ‑

3-1。清理口可拆卸连接密封盖

ⅳ‑

3-5,密封盖

ⅳ‑

3-5用于在粉碎时进行密封,防止中药颗粒从清理口飞出,并可以打开,方便对清理口下方的细粉碎筛网进行清理与更换,并且可对细粉碎壳体

ⅳ‑

3-6内部以及落料通道

ⅳ‑

7进行清理。

85.细粉碎壳体

ⅳ‑

3-6呈圆柱形,其内部具有安装空腔;安装空腔分为内外两层;内层空腔的侧壁间隔开设多个凹槽,凹槽内安装细粉碎筛网,内层空腔内壁通过螺栓连接有细粉碎衬板

ⅳ‑

3-8,使细粉碎衬板

ⅳ‑

3-8与细粉碎筛网间隔布置。细粉碎衬板

ⅳ‑

3-8由耐磨材料(例如刚玉或碳化物)制成,且表面设有锯齿状凸起。在本实施例中,凹槽设置三个,通过三个凹槽将内层空腔的侧壁三等分。

86.其中,细粉碎筛网设置两层即细粉碎第一筛网

ⅳ‑

3-9与细粉碎第二筛网

ⅳ‑

3-10,细粉碎第一筛网

ⅳ‑

3-9与细粉碎第二筛网

ⅳ‑

3-10插在凹槽中。每个凹槽对应一个清理口,通过清理口将外层空腔分为三个圆弧形区域。细粉碎第一筛网

ⅳ‑

3-9紧贴在细粉碎第二筛网

ⅳ‑

3-10的内侧,细粉碎第一筛网

ⅳ‑

3-9的孔径大于细粉碎第二筛网

ⅳ‑

3-10的孔径,由于随着筛网孔径变小造价会随之变高,筛网网孔也越容易破损,因此细粉碎第一筛网

ⅳ‑

3-9可以对细粉碎第二筛网

ⅳ‑

3-10起到保护作用,细粉碎第二筛网

ⅳ‑

3-10起到控制粒径的作用。结合气流式粉碎对粒径的要求,本实施例中细粉碎第一筛网

ⅳ‑

3-9的筛网孔径设置在2-5mm之间,细粉碎第二筛网

ⅳ‑

3-10的筛网孔径设置在2mm以下。

87.细粉碎壳体

ⅳ‑

3-6的下方沿圆周方向上均匀设置有三个细粉出料通道,细粉出料通道与清理口一一对应,细粉出料通道的底端通过螺栓与落料通道

ⅳ‑

7连接。

88.细粉碎壳体

ⅳ‑

3-6的中心安装细粉碎转子

ⅳ‑

3-7,细粉碎转子

ⅳ‑

3-7的轴向沿竖直方向设置;细粉碎转子

ⅳ‑

3-7顶端通过带轮传动机构连接细粉碎电机

ⅳ‑

1,细粉碎电机

ⅳ‑

1和带轮传动机构构成第二驱动机构;通过细粉碎电机

ⅳ‑

1驱动细粉碎转子

ⅳ‑

3-7旋转。带轮传动机构位于细粉碎上盖板

ⅳ‑

3-3外侧,细粉碎电机

ⅳ‑

1与细微粉碎支撑架

ⅳ‑

2固定。

89.如图8、图9(a)和图13所示,细粉碎转子

ⅳ‑

3-7包括细粉碎转轴

ⅳ‑

3-7-8以及与细粉碎转轴

ⅳ‑

3-7-8连接的定刀机构与动刀机构,细粉碎转轴

ⅳ‑

3-7-8顶端与上部轴承组件

ⅳ‑

3-4连接,细粉碎转轴

ⅳ‑

3-7-8底端与下部轴承组件

ⅳ‑

3-11连接,并且细粉碎转轴

ⅳ‑

3-7-8通过键与细粉碎带轮

ⅳ‑

3-2连接。

90.定刀机构包括细粉碎刀固定盘

ⅳ‑

3-7-6和细粉碎定刀

ⅳ‑

3-7-7,细粉碎刀固定盘

ⅳ‑

3-7-6与细粉碎转轴

ⅳ‑

3-7-8固定连接,细粉碎刀固定盘

ⅳ‑

3-7-6通过细粉碎第二套筒

ⅳ‑

3-7-5与细粉碎转轴

ⅳ‑

3-7-8的轴肩进行轴向固定,通过键进行周向固定。如图11所示,细粉碎刀固定盘

ⅳ‑

3-7-6上表面靠近边缘位置沿圆周设置有多个带棱角的销棒,销棒垂直于细粉碎刀固定盘

ⅳ‑

3-7-6;细粉碎定刀

ⅳ‑

3-7-7通过螺栓与细粉碎刀固定盘

ⅳ‑

3-7-6连

接,多个细粉碎定刀

ⅳ‑

3-7-7沿细粉碎刀固定盘

ⅳ‑

3-7-6周向均匀分布。

91.动刀机构包括动刀上盖板

ⅳ‑

3-7-2、细粉碎动刀

ⅳ‑

3-7-3以及动刀下盖板

ⅳ‑

3-7-4,动刀上盖板

ⅳ‑

3-7-2和动刀下盖板

ⅳ‑

3-7-4依次安装于细粉碎转轴

ⅳ‑

3-7-8,且二者之间有一定的间距,用于安装细粉碎动刀

ⅳ‑

3-7-3。动刀下盖板

ⅳ‑

3-7-4上表面靠近边缘位置沿圆周方向设置有多个圆柱凸起,动刀上盖板

ⅳ‑

3-7-2沿圆周方向设置有与圆柱凸起一一对应的圆形凹槽。细粉碎动刀

ⅳ‑

3-7-3的一端为空心圆柱,空心圆柱套设于圆柱凸起;通过动刀上盖板

ⅳ‑

3-7-2和动刀下盖板

ⅳ‑

3-7-4实现对细粉碎动刀

ⅳ‑

3-7-3的轴向限位,使其能够随细粉碎转轴

ⅳ‑

3-7-8旋转。动刀机构通过细粉碎第二套筒

ⅳ‑

3-7-5、细粉碎第一套筒

ⅳ‑

3-7-1及紧定螺钉进行轴向固定,通过键进行周向固定。

92.经粗粉碎的中药颗粒通过螺旋上料运输,从细粉碎进料斗

ⅳ‑

3-1掉落至细粉碎壳体

ⅳ‑

3-6的内部,细粉碎电机

ⅳ‑

1通过同步带驱动细粉碎转子

ⅳ‑

3-7转动,细粉碎动刀

ⅳ‑

3-7-3首先对中药颗粒进行强烈地剪切与劈裂,并给中药颗粒很大的动能,使得中药颗粒与细粉碎刀固定盘

ⅳ‑

3-7-6沿圆周设置的销棒产生碰撞冲击;之后中药颗粒在离心力的作用下被甩向细粉碎衬板

ⅳ‑

3-8,与细粉碎定刀

ⅳ‑

3-7-7配合对中药颗粒进行充分的研磨与剪切,使得中药颗粒的粒径逐渐变小从而被粉碎成中药细粉,当中药细粉的粒径小于细粉碎第二筛网

ⅳ‑

3-10的筛网孔径时,便可穿过细粉碎筛网经细粉碎落料通道

ⅳ‑

7流出,并通过落料通道

ⅳ‑

7掉落至超微粉碎装置

ⅳ‑

5的超微粉碎壳体

ⅳ‑

5-1内进行超微粉碎。由于细粉碎动刀

ⅳ‑

3-7-3与细粉碎定刀

ⅳ‑

3-7-7都为可拆卸连接,从而可以在刀具产生磨损时方便对刀具进行更换。

93.如图8、图9(c)、图14和图15所示,超微粉碎装置

ⅳ‑

5包括超微粉碎壳体

ⅳ‑

5-1,超微粉碎壳体

ⅳ‑

5-1在圆周方向上均匀设置有多个细粉进料通道,细粉进料通道通过螺栓与落料通道

ⅳ‑

7连接;每个细粉进料通道的下方沿圆周均设置有进气管道,进气管道的中心轴线位于同一水平面,每个进气管道内均设置有拉瓦尔喷嘴

ⅳ‑

5-2,拉瓦尔喷嘴

ⅳ‑

5-2通过螺栓与进气管道连接,且拉瓦尔喷嘴

ⅳ‑

5-2的进气端与环形气包

ⅳ‑

6连接,拉瓦尔喷嘴

ⅳ‑

5-2的中心轴线也在同一水平面上且汇交于中心一点。在本实施例中,拉瓦尔喷嘴

ⅳ‑

5-2设置三个,其轴线间的夹角为120

°

。

94.超微粉碎壳体

ⅳ‑

5-1底部安装超微粉碎支撑底座

ⅳ‑

5-3,超微粉碎支撑底座

ⅳ‑

5-3中心位置通过螺栓连接有超微粉碎轴承组件

ⅳ‑

5-6,超微粉碎轴承组件

ⅳ‑

5-6与超微粉碎转轴

ⅳ‑

5-7连接,超微粉碎转轴

ⅳ‑

5-7与超微粉碎壳体

ⅳ‑

5-1同轴设置。

95.超微粉碎轴转轴

ⅳ‑

5-7固定有旋转靶

ⅳ‑

5-4,旋转靶

ⅳ‑

5-4由耐磨材料(刚玉或碳化物)制成,旋转靶

ⅳ‑

5-4为圆柱形结构,且旋转靶

ⅳ‑

5-4的表面设有若干凸起,在旋转靶

ⅳ‑

5-4转动过程中可以充分的对中药细粉进行剪切与摩擦。由于旋转靶

ⅳ‑

5-4不停转动,从而避免了传统的靶式气流粉碎中只冲击固定靶的一点而造成靶体磨损严重的问题,并且旋转靶

ⅳ‑

5-4与超微粉碎转轴

ⅳ‑

5-7之间为可拆卸连接,方便对旋转靶

ⅳ‑

5-4进行更换。

96.超微粉碎转轴

ⅳ‑

5-7的下端通过键连接超微粉碎带轮

ⅳ‑

5-5,超微粉碎带轮

ⅳ‑

5-5通过同步带与超微粉碎电机

ⅳ‑

8电机轴上的带轮连接;超微粉碎电机

ⅳ‑

8与对应的带轮传动机构构成第三驱动机构。超微粉碎电机

ⅳ‑

8通过同步带驱动超微粉碎转轴

ⅳ‑

5-7转动,旋转靶

ⅳ‑

5-4也随之转动,经细粉碎过后的中药细粉通过超微粉碎壳体

ⅳ‑

5-1所设置

的细粉进料通道进入到超微粉碎壳体

ⅳ‑

5-1的内部,多个拉瓦尔喷嘴

ⅳ‑

5-2喷出的气流使得中药细粉在超微粉碎壳体

ⅳ‑

5-1的内部呈流化态,气流携带中药细粉做高速运动,使得中药细粉之间、中药细粉与旋转靶进行多次的碰撞、剪切及摩擦,进一步将中药细粉粉碎成中药微粉。

97.如图16和图17所示,拉瓦尔喷嘴

ⅳ‑

5-2的内部成缩扩状,可分为收缩段、喉部、扩张段,空气压缩机(图中未画出)通过环形气包

ⅳ‑

6输送高压气流至拉瓦尔喷嘴

ⅳ‑

5-2的进气口,遵循流体在管中运动截面变小时流速增大的原理,气流在流经收缩段时截面面积约来越小,气体流速也逐渐增大,到达喉部时气体的流速可达到音速,在气流到达音速后流体的运动不再遵循截面变小流速增大的原理,而是相反的在截面变大时流速会增大,所以气体在通过扩张段时流速会进一步增大,行成超音速气流,从而使得在出气孔喷出气流具有很大的动能。

98.经单个拉瓦尔喷嘴

ⅳ‑

5-2喷出后的气体流场可分为三部分,分别为靠近喷嘴的势心带,与势心带相邻的过渡带和末端的匀速带,其中势心带是喷射的气流中动能最大的部分,在过渡带与匀速带中气流动能相比于势心带明显降低,匀速带中的气流动能最小。在本实施例中,每个细粉进料通道都设置在对应的拉瓦尔喷嘴

ⅳ‑

5-2出料口的上方,使得进入超微粉碎壳体

ⅳ‑

5-1内部的中药细粉都能在势心带加速,从而保证了中药细粉以足够的动能冲击旋转靶

ⅳ‑

5-4。

99.参照图8、图9(b)、图18和图19所示,气力分级装置

ⅳ‑

4包括分级装置支撑壳体

ⅳ‑

4-1,分级装置支撑壳体

ⅳ‑

4-1的顶部通过螺栓与细粉碎壳体

ⅳ‑

3-6连接,底部通过螺栓与超微粉碎壳体

ⅳ‑

5-1连接。分级装置支撑壳体

ⅳ‑

4-1内部设置负压引料腔

ⅳ‑

4-5,负压引料腔

ⅳ‑

4-5一侧通过螺栓与通风管

ⅳ‑

4-4连接。

100.负压引料腔

ⅳ‑

4-5顶部安装分级轴承组件

ⅳ‑

4-3,细粉碎转轴

ⅳ‑

3-7-8与分级轴承组件

ⅳ‑

4-3连接,细粉碎转轴

ⅳ‑

3-7-8顶端通过键连接分级带轮

ⅳ‑

4-2,底端通过键与锁紧螺母与分级轮

ⅳ‑

4-6连接。

101.如图19所示,分级轮

ⅳ‑

4-6包括分级轮上盖板

ⅳ‑

4-6-1、分级叶片

ⅳ‑

4-6-2、分级轮下盖板

ⅳ‑

4-6-3和扩散锥

ⅳ‑

4-6-4,分级叶片

ⅳ‑

4-6-2的两端设置有凸起,分级轮上盖板

ⅳ‑

4-6-1与分级轮下盖板

ⅳ‑

4-6-3设置有相对应的凹槽,可使得分级叶片

ⅳ‑

4-6-2与分级轮上盖板

ⅳ‑

4-6-1与分级轮下盖板

ⅳ‑

4-6-3配合在一起,分级轮下盖板

ⅳ‑

4-6-3通过螺钉与扩散锥

ⅳ‑

4-6-4连接。

102.分级叶片

ⅳ‑

4-6-2可采用耐磨材料(刚玉或碳化物)制成,并且分级叶片

ⅳ‑

4-6-2为可拆卸连接,方便更换。分级轮

ⅳ‑

4-6在对中药微粉进行分级时,分级叶片

ⅳ‑

4-6-2会受到微粉的冲击。

103.分级轮

ⅳ‑

4-6在气力分级电机

ⅳ‑

9驱动的带轮传动机构作用下转动,在引风机ⅶ的作用下,超微粉碎装置内部的气体经过负压引料腔

ⅳ‑

4-5与通风管

ⅳ‑

4-4被不断吸走,使得超微粉碎装置内部形成负压,超微粉碎装置内的中药微粉随着气流上升至分级轮

ⅳ‑

4-6处,此时中药微粉既受到引风机ⅶ所产生的向心力作用,同时又受到分级轮

ⅳ‑

4-6高速旋转所产生的离心力作用,较粗的中药微粉受到的离心力大于向心力,从而被甩向超微粉碎壳体

ⅳ‑

5-1的内壁,并在重力的作用下并沿内壁掉落再一次进行粉碎,较细的中药微粉受到的向心力大于离心力,从而可穿过分级叶片

ⅳ‑

4-6-2的间隙并通过负压引料腔

ⅳ‑

4-5

与通风管

ⅳ‑

4-4进入到旋风分离器

ⅴ

与脉冲除尘器

ⅴ

中被收集。

104.如图20所示,在中药微粉随上升气流到达分级轮

ⅳ‑

4-6下方时,扩散锥

ⅳ‑

4-6-4高速旋转,可使上升的微粉被均匀分散,被分散后的中药微粉继续上升到达分级叶片

ⅳ‑

4-6-2某一截面的外缘时,受到引风机ⅶ所产生的向心力r与分级轮

ⅳ‑

4-6高速旋转所产生的离心力f,设微粉的直径为d,密度为ρs,分级轮旋转流动的切向速度为v

t

,分级轮半径为r,气体密度为ρ,则微粉所受到的离心力:

[0105][0106]

假设微粉在分级轮处的径向速度与分级轮旋流的径向速度vr相等,μ为空气粘度,则微粒所受到的向心力:

[0107]

r=3πμv

rdꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0108]

当微粉较粗时,f》r,微粉被甩向超微粉碎壳体

ⅳ‑

5-1的内壁,并在重力的作用下并沿内壁掉落再一次进行粉碎,当微粉被粉碎至满足粒径要求时,f《r,合格的中药微粉可穿过分级叶片

ⅳ‑

4-6-2的间隙并通过负压引料腔

ⅳ‑

4-与通风管

ⅳ‑

4-4进入到旋风分离器

ⅴ

与脉冲除尘器

ⅴ

被收集。当微粉所受的离心力与向心力相等,即f=r时,理论上微粉会绕着半径为r的分级圆轨道一直旋转,此时的微粉粒径称为临界粒径d

t

,根据式(1)与式(2)可得:

[0109][0110]

式(3)适用于球形微粉,对于非球形的微粉需要引入形状修正系数ps,从而可得:

[0111][0112]

从式(4)可以看出要获得粒径较小的微粉,就要降低临界粒径d

t

,而在分级轮的尺寸与结构确定以及空气的粘性及密度不变的条件下,分级轮旋转流动的切向速度v

t

越大,临界粒径d

t

就越小,由此可得通过控制分级轮的转速即可分离出中药微的粉粒径大小,分级轮转速越高,分离出的中药微粉粒径就越小。

[0113]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。