1.本发明涉及表层涂胶技术领域,具体涉及一种在织物或表皮类材料背面表层的涂胶方法。

背景技术:

2.目前在基材上包覆较薄的织物或表皮类材料并采用热熔胶粘接的包覆工艺,有如下两种方法:第一种方法为:先通过热熔胶喷胶设备在基材上喷热熔胶,而后将单一的织物或表皮类材料或缝制拼接成预设形状的织物或表皮类材料包覆在基材上;第一种方法存在的缺陷为:1.热熔胶喷胶设备比热熔胶滚胶设备贵,且效率低;2.热熔胶喷胶设备经常堵塞,使其存在较高的停机率;3.热熔胶喷胶设备在基材上进行喷胶的过程中,容易出现喷胶不均匀、毛边多,使织物或表皮类材料与基材粘贴过程中出现局部未粘牢,影响产品质量;4.以mesh为基材喷胶后再去人工包覆织物或表皮类材料时,mesh上已喷的热熔胶容易在包覆过程中被蹭掉,导致覆合后该位置处出现鼓包。

3.第二种方法为:采用热熔胶滚胶设备对缝制前的织物或表皮类材料进行热熔胶滚胶,而后对滚胶后织物或表皮类材料进行缝制拼接(可选的工艺),最后将其粘贴包覆在基材上;其具体滚胶工艺为:将织物或表皮类材料挤压在带胶滚轴与平台之间,通过压力使胶粘在织物或表皮类材料上。

4.第二种方法存在的缺陷为:1.为保证剥离力,其形成的热熔胶厚度大,热熔胶耗用多;2.热熔胶厚度大,在滚涂后和包覆前如果存在缝纫工艺,缝纫效果差或无法缝纫;3.如果选用的表皮材料背面的针织材料结构容易渗透,热熔胶会渗透并接触表皮层,表皮层如果存在增塑剂材料,会反应并淅出油脂,导致覆合失效。

技术实现要素:

5.针对现有技术中存在的不足之处,本发明提供一种在织物或表皮类材料背面表层的涂胶方法。

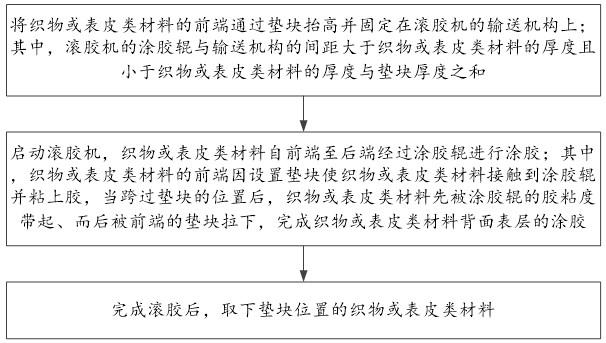

6.本发明公开了一种在织物或表皮类材料背面表层的涂胶方法,包括:将织物或表皮类材料的前端通过垫块抬高并固定在滚胶机的输送机构上;其中,滚胶机的涂胶辊与输送机构的间距大于所述织物或表皮类材料的厚度且小于所述织物或表皮类材料的厚度与垫块厚度之和;启动滚胶机,织物或表皮类材料自前端至后端经过涂胶辊进行涂胶;其中,织物或

表皮类材料的前端因设置垫块使织物或表皮类材料接触到涂胶辊并粘上胶,当跨过垫块的位置后,织物或表皮类材料先被涂胶辊的胶粘度带起、而后被前端的垫块拉下,完成织物或表皮类材料背面表层的涂胶。

7.作为本发明的进一步改进,完成滚胶后,取下垫块位置的织物或表皮类材料。

8.作为本发明的进一步改进,所述垫块包括但不限于双面胶带和/或夹板,双面胶带可抬高表皮且拉住织物或表皮类材料,夹板在弯曲表皮的同时抬高并拉住织物或表皮类材料;保证其提高部分高度,且在滚胶过程中拉住材料。

9.作为本发明的进一步改进,所述滚胶机为皮带式滚胶机,通过双面胶带和/或夹板将织物或表皮类材料粘贴在皮带式滚胶机的皮带上。

10.与现有技术相比,本发明的有益效果为:本发明通过改进滚胶工艺,使织物或表皮类材料背面表层涂胶均匀、热熔胶耗用少,胶层在背面针织材料结构表面渗透量小,适合缝纫、预包覆、覆合。

附图说明

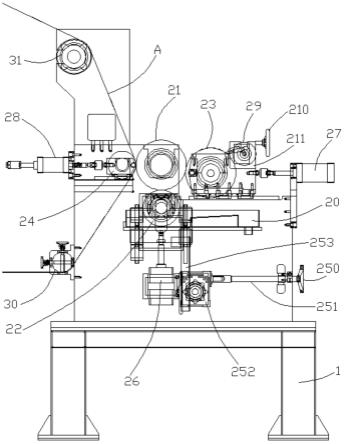

11.图1为本发明一种实施例公开的在织物或表皮类材料背面表层的涂胶方法的流程图。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.下面结合附图对本发明做进一步的详细描述:本发明提供一种在织物或表皮类材料背面表层的涂胶方法,尤其适用于在较薄、较软的织物或表皮材料上;其在使用较少的热熔胶量的情况下,在织物或表皮类材料背面表层形成均匀的胶膜,让织物或表皮类材料能够较为牢固的粘贴到基材上,避免了喷热熔胶带来的相应缺陷,避免了大胶量才能保证粘胶力的浪费;尤其适用于在较薄、较软的织物或表皮材料上。

14.如图1所示,本发明提供一种在织物或表皮类材料背面表层的涂胶方法,该涂胶方法在滚胶机上实现,其中,滚胶机工艺参数包括:涂胶辊的温度、计量辊的温度、涂胶辊的转速、计量辊的转速、涂胶辊和计量辊的间隙、涂胶辊与台面、垫板、或支撑辊的高度、滚涂的速度。

15.滚胶机工艺参数的设定包括:(1)涂胶辊和计量辊的温度设定:按照一般工艺方法设定,确保热熔胶融化的同时不会过热碳化,温度略低热熔胶滚涂过程中会拉丝。

16.(2)涂胶辊的速度和滚涂的速度设定:按照一般工艺方法设定,一般涂胶辊的速度和滚涂的速度差异不大,速度越快、生产效率越高,热熔胶的胶量随之轻微减少;同时涂胶辊的速度比滚涂速度慢,热熔胶的胶量随之增加。

17.(3)计量辊的速度设定,速度设定到0.5m/min以下,可以让涂胶辊表面胶水更均

匀,并且均匀性会随着计量辊速度的降低更加均匀。一般建议0.1m/min,同时要考虑滚胶机挡胶板的挡胶效果;进一步,滚胶机的计量辊速度可以设定为0m/min,也可以用固定板代替计量辊。

18.(4)涂胶辊和计量辊的间隙设定:按照一般方法设定,用于调整胶水的用量。

19.(5)涂胶辊与台面、垫板、或支撑辊的高度设定,高度设定要比表皮或织物材料的厚度尺寸大,确保滚胶过程中涂胶辊不会将热熔胶压进材料底部的织物内部。

20.该涂胶方法,包括:步骤1、将织物或表皮类材料的前端通过垫块抬高并固定在滚胶机的输送机构上;其中,滚胶机的涂胶辊与输送机构(台面、垫板或支撑辊)的间距大于织物或表皮类材料的厚度且小于织物或表皮类材料的厚度与垫块厚度之和,上述设计使织物或表皮类材料前端进料时被压紧在涂胶辊上;进一步,所述垫块包括但不限于双面胶带和/或夹板,双面胶带可抬高表皮且拉住织物或表皮类材料,夹板在弯曲表皮的同时抬高并拉住织物或表皮类材料;保证其提高部分高度,且在滚胶过程中拉住材料;所述滚胶机为皮带式滚胶机,通过双面胶带和/或夹板将织物或表皮类材料粘贴在皮带式滚胶机的皮带上;步骤2、启动滚胶机,织物或表皮类材料自前端至后端经过涂胶辊进行涂胶;其中,织物或表皮类材料的前端因设置垫块使织物或表皮类材料接触到涂胶辊并粘上胶,当跨过垫块的位置后,织物或表皮类材料先被涂胶辊的胶粘度带起、而后被前端的垫块拉下,完成织物或表皮类材料在涂胶辊上“粘胶”而非传统方法的“压胶”;步骤3、完成滚胶后,取下垫块位置的织物或表皮类材料。

21.实施例:1.材料说明:1mm厚度的表皮,基布 pvc结构;pur热熔胶。

22.2.设备说明:皮带式滚胶机,皮带下有垫板。

23.3.工艺参数设定:计量辊温度160℃,涂胶辊温度160℃;涂胶辊速度10m/min,滚涂速度(皮带前进速度)10m/min;计量辊速度0.1m/min;涂胶辊和计量辊间隙0.3mm;涂胶辊与台面、垫板或支撑辊的高度1.5mm,由于设备精度问题,实际高度在1.2-1.8mm范围。

24.本发明在织物或表皮类材料背面表层的涂胶方法,包括:s1、在皮带式滚胶机的皮带上粘贴0.5-0.8mm的双面胶带,再将片材的表皮前端固定在双面胶带上,使表皮前端被垫起,并使其进入涂胶辊的作业区时,被涂胶辊挤压涂胶;s2、启动滚胶机,皮带带着表皮进入滚胶机,由于贴了双面胶带位置的表皮高度高,此处的表皮接触到涂胶辊并粘上胶,当跨过了粘贴有双面胶带的位置,表皮会被涂胶辊的胶粘度带起来,然后在被前端的双面胶带拉下来;

s3、完成滚胶过程,取下双面胶带位置的表皮,剩余的表皮上的热熔胶会粘在表皮基布层的表面,尽量少的被压进基布层内部,胶量少粘接力高,能进行缝纫。

25.实验得知,本发明所需的胶水用量为70-90g/m2,与mesh材料粘接覆合厚的剥离力》50n/5cm。

26.本发明的优点为:本发明通过改进滚胶工艺,使织物或表皮类材料背面表层涂胶均匀、热熔胶耗用少,胶层在背面针织材料结构表面渗透量小,适合缝纫、预包覆、覆合。

27.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。