1.本发明涉及环境治理技术领域,具体涉及一种用于吸附金属离子的纤维膜材料。

背景技术:

2.纤维膜材料由于其孔隙率高,具有多连通的孔道结构,是一种理想的吸附材料。用纤维膜处理含金属离子的废水,受到的国内外研究人员的广泛关注。这主要是由于,与传统的吸附材料相比,膜材料的活性位点位于膜表面或者孔壁,可以大大增加材料与金属离子的接触,减少反应时间,缩短反应流程,控制反应器的体积。常用于制备纤维膜的方法包括:拉伸、模板合成、相分离、自组装和静电纺丝,而静电纺丝是唯一一种可以连续制备纳米级纤维膜的方法。

3.目前,静电纺丝制备纳米纤维具有操作简单、结构可调控、孔隙率高、比表面积大等优势,被广泛应用于水处理等领域。其中偕胺肟基纳米纤维膜对金属离子具有高的亲和性和选择性,在金属吸附分离方面尤为突出,但其机械强度和耐久性较差的问题对大规模应用提出了挑战。大量研究人员发现,随着表面改性和肟化程度的增加,纤维不可避免的出现了收缩、团聚、脆化等现象,化学改性对材料产生了不可逆的破坏,因此,目前所制备的偕胺肟化纳米纤维,难于兼顾吸附性能和机械强度。

4.针对上述问题,现有技术提出了一些解决思路,主要包括:热压、溶剂退火处理、无纺布支撑等方法。而这类方法都存在着各自的缺陷,如热压处理需要加热到90℃以上的温度,再对纤维膜进行热压,这对目前能源至上的大环境来说,是浪费的;而溶剂退火处理,则通过产生溶剂蒸汽处理纤维膜,溶剂蒸汽无疑对人和环境都会造成危害;无纺布具有良好的机械性能,然而如何让纤维膜更牢固地附着在表面,仍是目前还需要突破的方面。

技术实现要素:

5.为解决现有金属吸附纤维膜(金属吸附膜)存在的吸附性能和结构稳定性难于兼顾的问题,本发明第一目的在于,提供一种全新结构的金属吸附纤维膜,旨在提供一种具有良好金属吸附性能以及机械稳定性的纤维膜材料。

6.本发明第二目的在于,提供一种所述的金属吸附纤维膜的制备方法,旨在制备得到兼顾优异机械性能和金属吸附性能的纤维膜材料。

7.本发明第三目的在于,提供一种所述的金属吸附纤维膜在金属吸附方面的用途。

8.对于金属吸附纤维膜而言,为了获得良好的金属吸附性能,通常需要对膜进行结构修饰,然而,功能化修饰会很大程度对纤维结构表面进行刻蚀重构,容易导致纤维结构坍塌、收缩、团聚、脆化等技术问题,严重影响膜的结构整体性和机械性能,会很大程度影响膜的吸附性能、结构稳定性以及吸附稳定性,针对该技术问题,本发明提供以下改进方案,具体为:

9.一种金属吸附纤维膜,由pvdf@pan复合纤维交错、编织而成;

10.所述的pvdf@pan复合纤维包括pvdf内核纤维,以及包覆在所述pvdf内核纤维的

pan壳层,且所述的pan壳层的外表面为经肟化和/或羧基化改性处理的功能层。

11.本发明提供了一种全新结构的pvdf@pan复合纤维以及由该纤维交错编织得到的纤维膜材料。研究发现,本发明所述的膜材料,具有优异的金属吸附性能,此外,还具有优异的机械性能和循环吸附稳定性。

12.本发明所述的纤维膜材料,所述的纤维的物质成分特性以及所述的核-壳(pan壳)-壳(pan外边面的活性层)双壳结构特性的协同是改善其金属吸附性能,改善膜结构稳定性以及吸附稳定性的关键。研究还发现,所述的pan复合在所述的pvdf表面,且二者之间不存在间隙,以及所述的在pan的外表面进行功能化修饰,且活性层不贯穿整个pan层,如此有助于改善金属吸附以及机械结构稳定性。

13.作为优选,pvdf内核纤维的直径为0.36-0.45μm。

14.所述的pan壳层的厚度为0.24-0.32μm。

15.优选地,所述的外层pan中,功能层的占比(指体积占比)为50%-85%;优选为70~80%。

16.本发明还提供了所述的金属吸附纤维膜的制备方法,包括以下步骤:

17.步骤(1):

18.获得溶解有pvdf的溶液a,溶解有pan的溶液b;以溶液a为芯液,以溶液b为外层铸膜液经同轴静电纺丝处理,获得pvdf@pan基膜;所述的溶液a中pvdf的浓度为6-12wt%;溶液b中的pan的浓度为10-14wt%;

19.静电纺丝过程的电压为13-15kv;

20.步骤(2):

21.将pvdf@pan基膜的pan的外表面进行功能化改性处理,随后经冷冻干燥即得;

22.所述的功能化为肟化和/或羧基化。

23.本发明研究发现,为了成功构建所述双壳结构的纤维膜,改善其结构稳定性以及吸附性能,需要妥善解决pvdf以及pan的复合形态以及pan外表面的活性修饰程度问题。经过研究发现,采用本发明所述的同轴静电方式手段,配合所述的纺丝液以及静电方式过程的电压、改性处理机制以及冷冻干燥手段的联合控制,能够产生协同,能够控制pan和pvdf界面接触的紧密度,并控制改性处理程度,并维持其双壳结构,如此,可以意外地制得具有优异结构稳定性和金属吸附性能的所述的双壳结构的纤维膜。此外,本发明制备方法制得的纤维膜的双壳结构形貌好、无断丝链珠。

24.本发明中,采用所述的同轴静电纺丝针头将pvdf由芯孔喷出,pan由外孔喷出,可以获得以pvdf为内核纤维,并在内核纤维的表面均匀包覆pan的pvdf@pan基膜,研究还发现,进一步基于纺丝液中的浓度以及电压的协同控制,能够改善pvdf、pan的表面复合状态,避免二者界面分离形成间隙,有助于进一步改善所述的纤维膜的金属吸附性能。

25.本发明方法,通过铸膜液中所述质量下的材料的配合,运用同轴静电纺丝的方法制成基膜,再结合冷冻干燥的手段,有助于得到形貌好,强度高,吸附性能优异的柔性胺化纤维膜。

26.作为优选,所述的pvdf的分子量为15~25万;优选地,所述的pvdf为pvdf6020。

27.优选地,所述的溶液a中的溶剂为能溶解pvdf的溶剂,优选为n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)中的至少一种;

28.研究表明,pan铸膜液配合所述的pvdf铸膜液,有助于核-壳结构完整的纤维;然而,pvdf浓度过高时(例如,高出所述的上限值),铸膜液的粘度增加,会影响静电纺丝过程,影响纤维膜的性能。

29.优选地,所述的溶剂a中的pvdf的含量为10~12wt.%。本发明中,溶液a中的余量为溶剂。

30.所述的含pvdf的溶液a的配取方式为:将pvdf加入溶剂例如n,n-二甲基乙酰胺中,于40-60℃混合均匀即得。

31.作为优选,所述的pan的分子量为13-16万;进一步优选为14~15万。

32.优选地,所述的溶液b中的溶剂为能溶解pan的溶剂,优选为n,n-二甲基乙酰胺、n,n-二甲基甲酰胺中的至少一种。

33.作为优选,所述的含pan的溶液b的配取方式为:将pan加入溶剂例如n,n-二甲基乙酰胺中,于40-60℃混合均匀即得。

34.优选地,所述的溶剂b中的pan的含量为11~13wt.%;进一步优选为11.5~12.5wt.%。本发明中,溶液b中的余量为溶剂。研究发现,在优选的比例下,有助于和其他条件协同,意外地改善纤维膜的强度以及吸附性能,特别是能够有助于进一步改善其循环后的强度以及吸附性能保持率。

35.本发明研究发现,所述的电压的精准控制,有助于纺丝过程的顺利进行,并能够改善基膜的形态,有助于改善获得的纤维膜的金属的吸附性能以及结构稳定性。然而当电压过高时,静电拉伸过大导致内外层分离,当电压过小,静电力不足以将铸膜液拉成纤维。

36.作为优选,静电方式过程中,纺丝电压为13.5~14.5kv;进一步优选为14~14.5kv。研究发现,在优选的电压下,能够意外地进一步改善值得的纤维膜的金属吸附性能和结构稳定性。

37.本发明中,在所述的铸膜液的比例、电压的控制基础上,进一步配合流速调的控制,可有助于进一步制得纤维直径小、孔洞容积大,核-壳形貌完整的纳米纤维膜。

38.作为优选,静电方式过程中,所采用的同轴喷丝头与接收板之间的距离为14-16cm;进一步优选为15cm。pan的流速为0.5-1ml/h;优选为0.5~0.6ml/h,pvdf的流速为0.5-1ml/h;优选为0.5~0.6ml/h。

39.本发明优选的试试过程,将pan和pvdf铸膜液分别装入装入注射器中,用导管连接同轴纺丝针头,针头内孔径为374μm,同心孔径为534μm,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,控制铸膜液流速为0.5-1ml/h,滚筒绕卷速度为300-450rn/min,持续1-3h得所述的基膜。

40.本发明中,在所述的纺丝手段和条件控制下,进一步控制表面改性处理手段,有助于进一步产生协同,进一步使制得的纤维膜兼顾良好的金属吸附性能和结构稳定性。

41.作为优选,肟化表面处理的步骤为:

42.将pvdf@pan基膜至于溶解有羟胺与碱的改性溶液a中,进行表面肟化处理;

43.优选地,所述的碱为无水碳酸钠、无水碳酸氢钠中的至少一种;

44.所述的改性溶液a中,羟胺与碱的摩尔比为1:1-2.5:1;

45.优选地,改性溶液a中,羟胺的摩尔浓度为0.4~0.6mol/l;

46.优选地,肟化改性过程的温度为60℃-80℃;

47.优选地,肟化改性过程的时间是60-180min;进一步优选为110~140min。

48.羧基化表面处理的步骤为:

49.将pvdf@pan基膜至于溶解有碱的改性溶液b中,进行表面羧基化处理;

50.优选地,所述的碱为氢氧化钠、氢氧化钾中的至少一种;

51.优选地,改性溶液b中,碱的摩尔浓度为1~5mol/l;

52.优选地,肟化改性过程的温度为60℃-80℃;

53.优选地,肟化改性过程的时间是30-120min。

54.本发明中,改性处理后,清洗之后(清洗改性用物料,例如水洗),冷冻干燥得到。

55.作为优选,冷冻干燥的时间为4-7h。

56.本发明中,在冷冻干燥前,可以先在低温条件下成型,例如,在-20~5℃下低温成型。

57.本发明一种优选的方案,包活如下步骤:将pan铸膜液与pvdf铸膜液,通过同轴静电纺丝制得基膜,偕胺肟化改性后,冷冻干燥即得柔性偕胺肟化纤维膜;所述的pan铸膜液中,包含10-14wt%的pan(优选为11.5~12.5%),余量为极性溶剂,所述的pvdf铸膜液中,包含6-12wt%的pvdf(优选为10~12%),余量为溶剂;纺丝过程的电压为13.5~14.5kv。

58.偕胺肟基官能团具有优异的离子交换能力和选择性,而偕胺肟基官能团造成的纤维损伤是不可逆的。本发明首创的以pan为外层,pvdf为内层,将两种溶液通过同轴静电纺丝制备了核-壳纤维膜。发明人发现增加了pvdf作为内层材料之后,肟化反应后的纤维机械强度基本维持了肟化前的状况,而冷冻干燥使纤维的形貌得到最大程度的保留,这对提升肟化纤维材料的使用性能具有重大的意义。同时本发明人通过大量研究发现,通过所述的铸膜液,配合本发明所述的成膜方式,可出人意料地制得形貌好,强度高,对铅离子吸附性能好的柔性胺化纤维膜。

59.本发明还提供了一种所述的金属吸附纤维膜的应用,用于吸附铅金属离子;

60.优选地,用于吸附水溶液中的铅金属离子(pb

2

)。

61.有益效果

62.1、本发明提供了一种全新双壳结构的金属吸附纤维膜,且发现,基于所述的物质以及结构的协同控制,能够意外地改善该膜材料在金属吸附方面的性能,例如,可以改善金属的吸附性能,改善其吸附稳定性,不仅如此,还能够改善材料的结构稳定性,控制机械性能的衰减程度。

63.2、本发明还提供了所述的金属吸附纤维膜的制备方法,其以pvdf为芯液,pan为外铸膜液,采用同轴静电方式手段,配合所述的纺丝液以及静电方式过程的电压、改性处理机制以及冷冻干燥手段的联合控制,能够产生协同,能够控制pan和pvdf界面接触的紧密度,并控制改性处理程度,如此,可以意外地制得具有优异结构稳定性和金属吸附性能的所述的双壳结构的纤维膜。

64.3、本发明中,结合所述的双壳结构的纤维膜特点,进一步优选采用偕胺肟化改性处理,能够有效保持其形貌的柔性纳米纤维膜,且偕胺肟基官能团不仅对金属离子有优异的螯合效果,还具有独特的选择性,发明人发现核-壳纤维结构可以使偕胺肟化后的纤维保持形貌,维持原有强度,提高纤维膜的使用性能,另外柔性胺化膜仍然具有非常好的金属离子捕获能力和选择性。

65.4、本发明的制备方法操作简单,成膜性能好,核-壳形貌完整,改性后的材料强度基本不变为改性前的80%,所述复合纤维膜对pb

2

的吸附量达到了89.3mg/g,重复5次使用之后仍保持原膜45%的吸附容量,经过多次重复使用后,膜的机械强度不变,基本维持了原有形貌,具有工业化应用的前景。

附图说明

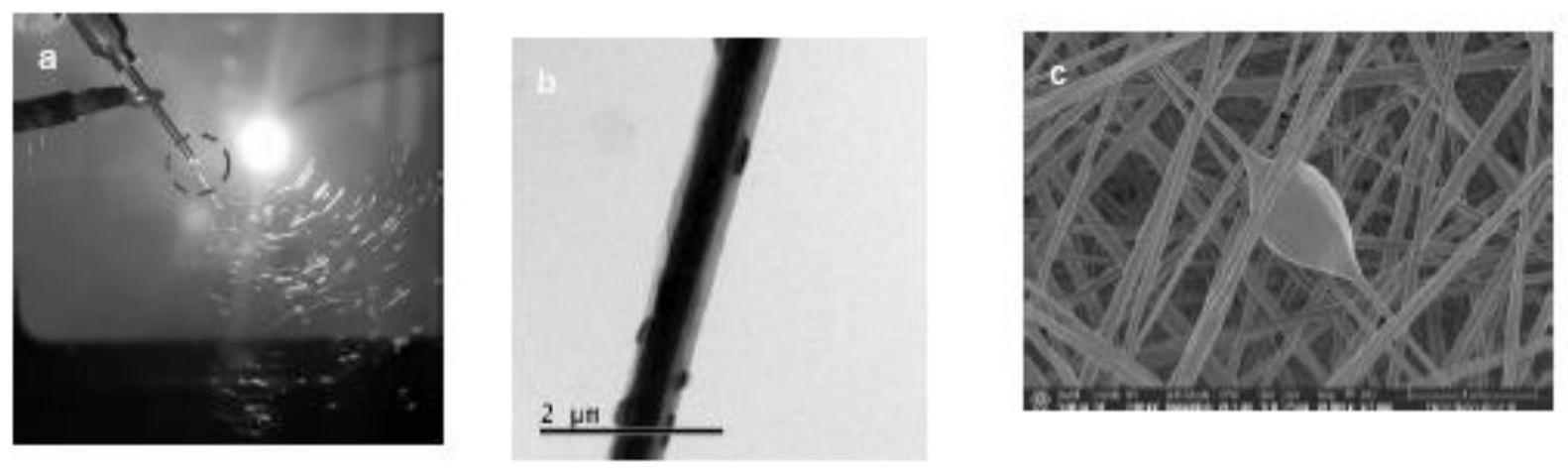

66.图1为实施例2制得的复合纳米纤维膜的纺丝图tem图以及sem图;其中a为制备纤维膜纺丝图,b为纤维的tem图,c为sem图;从图a中可以看出,有液滴在针尖聚集,这导致纤维表面的串珠增加(如图b和c所示),纤维结构强度下降。

67.图2为实施例1制得的复合纳米纤维膜的纺丝图tem图以及sem图;其中a为制备纤维膜纺丝图,b为纤维的tem图,c为sem图;从图a中可以看出,纺丝过程均匀稳定,形成了完整的核-壳结构纤维膜(如图b和c所示)。

68.图3为实施例3制得的复合纳米纤维膜的纺丝图tem图以及sem图;其中a为制备纤维膜纺丝图,b为纤维的tem图,c为sem图;从图a中可以看出,在针尖附近形成了两个泰勒锥,这意味着内外层分离形成单层结构(如图b和c所示,核-壳存在分离情况),导致改性后的纤维膜强度下降。

69.图4为实施例1和对比例1制得的复合纳米纤维膜宏观形貌图;其中a为对比例1的纤维膜宏观形貌图,可以看出没有pvdf支撑层的纤维膜,改性之后收缩严重;b为实施例1的纤维膜宏观形貌图,c为实施例1的柔性图,可以看出具有核-壳结构的纤维膜保持了完整的形貌和结构稳定性。

具体实施方式

70.pan:分子量13-15万。

71.pvdf:型号为6020。

72.采用同轴针头,针头内的孔内径为374μm,外孔的内径为534μm。

73.实施例1

74.(1)pan溶液的配制

75.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

76.(2)pvdf溶液的配制

77.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

78.(3)基膜的制备

79.将步骤(1)(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

80.(4)复合纳米纤维膜的制备

81.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠的混合溶液(其中,羟胺的摩尔浓度为0.5m,羟胺与无水碳酸钠的摩尔比为2:1)中,在70℃下处理2h,得偕胺肟化纳米

纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥即得;改性层体积占比为80%。

82.(5)偕胺肟化纤维膜吸附水中pb

2

83.将纤维膜加入到含铅(pb

2

)的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb

2

的吸附量。

84.测试发现,改性前纤维膜(指基膜)的机械强度为3.567mpa,改性后的复合纤维膜(指步骤4改性后的复合膜)机械强度为改性前的80%,水溶液中的铅离子吸附量为89.3mg/g,重复5次之后,铅离子吸附量为40.2mg/g,机械强度为改性前的79%。

85.实施例2

86.和实施例1相比,区别主要在于,调整纺丝过程的电压:

87.(1)pan溶液的配制

88.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

89.(2)pvdf溶液的配制

90.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

91.(3)基膜的制备

92.将步骤(1)(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入13kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

93.(4)复合纳米纤维膜制备(同实施例1)

94.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

95.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

96.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb2 的吸附量。

97.改性前纤维膜的机械强度为3.567mpa(改性前的强度和实施例1相近),改性后的复合纤维膜机械强度为改性前的55%,水溶液中的铅离子吸附量为85.7mg/g,重复5次之后,铅离子吸附量为39.6mg/g,机械强度为改性前的26%。和实施例比较发现,吸附性能有所下降,且结构稳定性以及循环稳定性均有所下降。

98.实施例3

99.和实施例1相比,区别主要在于,调整纺丝过程的电压:

100.(1)pan溶液的配制

101.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

102.(2)pvdf溶液的配制

103.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

104.(3)基膜的制备

105.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入15kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

106.(4)复合纳米纤维膜制备(同实施例1)

107.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

108.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

109.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb2 的吸附量。

110.改性前纤维膜的机械强度为3.61mpa,改性后的复合纤维膜机械强度为改性前的16%,水溶液中的铅离子吸附量为36.6mg/g,重复5次之后,铅离子吸附量为11.7mg/g,机械强度为改性前的15%。和实施例比较发现,吸附性能有所下降,且结构稳定性以及循环稳定性均有所下降。

111.实施例4

112.和实施例1相比,区别主要在于,控制pan膜液的浓度,具体为:

113.(1)pan溶液的配制

114.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比14wt%、86wt%在60℃下混合均匀制成。

115.(2)pvdf溶液的配制

116.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

117.(3)基膜的制备

118.将步骤

①

、

②

所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

119.(4)复合纳米纤维膜制备(同实施例1)

120.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

121.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

122.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb2 的吸附量。

123.研究发现,基膜强度和实施例1类似,但改性后的复合纤维膜机械强度为改性前的42%,水溶液中的铅离子吸附量为83.2mg/g,重复5次之后,铅离子吸附量为40.5mg/g,机械强度为改性前的21%。和实施例比较发现,吸附性能有所下降,且结构稳定性以及循环稳定性均有所下降。

124.实施例5

125.和实施例1相比,区别主要在于,控制pan膜液的浓度,具体为:

126.(1)pan溶液的配制

127.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比

10wt%、90wt%在60℃下混合均匀制成。

128.(2)pvdf溶液的配制

129.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

130.(3)基膜的制备

131.将步骤

①

、

②

所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

132.(4)复合纳米纤维膜制备(同实施例1)

133.将步骤(4)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

134.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

135.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb2 的吸附量。

136.研究发现,基膜的强度和实施例1类似,但改性后的复合纤维膜机械强度为改性前的49%,水溶液中的铅离子吸附量为73.5mg/g,重复5次之后,铅离子吸附量为32.1mg/g,机械强度为改性前的19%。和实施例比较发现,吸附性能有所下降,且结构稳定性以及循环稳定性均有所下降。

137.实施例6

138.和实施例1相比,区别主要在于,控制pan膜液和pvdf膜液的浓度,具体为:

139.(1)pan溶液的配制

140.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

141.(2)pvdf溶液的配制

142.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比10wt%、90wt%在常温下混合均匀制成。

143.(3)基膜的制备

144.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

145.(4)复合纳米纤维膜制备(同实施例1)

146.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

147.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

148.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb

2

的吸附量。

149.研究发现,改性前的基膜的强度和实施例1类似,且改性后的复合纤维膜机械强度为改性前的76%,水溶液中的铅离子吸附量为92.4mg/g,重复5次之后,铅离子吸附量为50.6mg/g,机械强度为改性前的75%。和实施例比较发现,吸附性能、结构稳定性以及循环

稳定性变化不大。

150.实施例7

151.和实施例1相比,区别主要在于,调整纺丝过程的电压,具体为:

152.(1)pan溶液的配制

153.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

154.(2)pvdf溶液的配制

155.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

156.(3)基膜的制备

157.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入13.5kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

158.(4)复合纳米纤维膜制备(同实施例1)

159.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

160.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

161.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb

2

的吸附量。

162.研究发现,改性前的基膜的强度和实施例1类似,且改性后的复合纤维膜机械强度为改性前的70%,水溶液中的铅离子吸附量为80.3mg/g,重复5次之后,铅离子吸附量为44.2mg/g,机械强度为改性前的58%。和实施例比较发现,吸附性能、结构稳定性以及循环稳定性变化不大,但循环处理后的强度衰减较实施例1明显。

163.实施例8

164.和实施例1相比,区别主要在于,调整纺丝过程的电压,具体为:

165.(1)pan溶液的配制

166.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

167.(2)pvdf溶液的配制

168.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

169.(3)基膜的制备

170.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14.5kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

171.(4)复合纳米纤维膜制备(同实施例1)

172.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在-20℃下冷冻成型,然后通过冷冻真空干燥。

173.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

174.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb

2

的吸附量。

175.研究发现,改性前的基膜的强度和实施例1类似,且改性后的复合纤维膜机械强度为改性前的74%,水溶液中的铅离子吸附量为85.6mg/g,重复5次之后,铅离子吸附量为50.4mg/g,机械强度为改性前的72%。和实施例比较发现,吸附性能、结构稳定性以及循环稳定性变化不大。

176.对比例1

177.和实施例1相比,区别仅在于,未构建本发明所述的双壳结构(没有pvdf作为内层支撑),具体如下:

178.(1)pan溶液的配制

179.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

180.(2)基膜的制备

181.将步骤(1)所得的铸膜液装入10ml注射器中,用特氟龙导管连接22号针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

182.(3)复合纳米纤维膜改性(同实施例1)

183.将步骤(2)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。

184.改性后的复合纤维膜收缩严重,纤维膜脆化,无法测得其机械强度,失去了使用价值,如图4a所示。实验发现,肟化改性程度超过35%,没有核-壳结构的pan就会收缩变形,而肟化改性程度超过80%,具有核-壳结构的纤维膜仍然保持完整的形貌。

185.对比例2

186.和实施例1相比,区别仅在于,变更了内层支撑材料,具体如下:

187.(1)pan溶液的配制

188.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

189.(2)psf溶液的配制

190.psf溶液采用12万分子量的聚砜、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

191.(3)基膜的制备

192.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

193.(4)复合纳米纤维膜制备(同实施例1)

194.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。

195.(4)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

196.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes

测定溶液吸附反应前后的浓度,计算纤维膜对pb2 的吸附量。

197.改性后的复合纤维膜机械强度为改性前的62%,水溶液中的铅离子吸附量为73.8mg/g,重复5次之后,铅离子吸附量为32.5mg/g,机械强度为改性前的33%。可见,采用pvdf,配合本发明所述的结构以及条件的控制,能够意外地改善材料的强度以及吸附性能,且改善多次循环后的强度保持率。

198.对比例3

199.和实施例1相比,区别主要在于,变更了纺丝方式,具体为:

200.(1)pan溶液的配制

201.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

202.(2)pvdf溶液的配制

203.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

204.(3)纺丝溶液配制

205.将步骤(1)、(2)所得的铸膜液按体积比为1:1搅拌均匀,直至形成均相溶液

206.分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

207.(4)纳米纤维膜制备(同实施例1)

208.将步骤(3)所得的纺丝溶液装入10ml注射器中,用特氟龙导管连接22号针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速为1ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

209.在后续的改性实验中发现,改性溶液不能浸润该基膜,改性无效;不能得到所要求的吸附膜。

210.对比例4

211.和实施例1相比,区别主要在于,变更了干燥方式,具体为:

212.(1)pan溶液的配制

213.pan溶液采用15万分子量的聚丙烯腈、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在60℃下混合均匀制成。

214.(2)pvdf溶液的配制

215.pvdf溶液采用型号为6020的pvdf、溶剂n,n-二甲基乙酰胺按重量百分比12wt%、88wt%在常温下混合均匀制成。

216.(3)基膜的制备

217.将步骤(1)、(2)所得的铸膜液分别装入10ml注射器中,用特氟龙导管连接同轴针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速均为0.5ml/h,滚筒绕卷速度为300rn/min,持续2h得所述的基膜。

218.(4)复合纳米纤维膜制备

219.将步骤(3)所得的基膜与100ml盐酸羟胺与无水碳酸钠,在70℃下处理2h,得偕胺肟化纳米纤维膜。将所得的改性纤维膜在60℃下干燥。

220.(5)偕胺肟化纤维膜吸附水中pb

2

(同实施例1)

221.将纤维膜加入到含铅的水溶液中,振荡吸附10h,取溶液中的上清液,通过icp-oes测定溶液吸附反应前后的浓度,计算纤维膜对pb

2

的吸附量。

222.研究发现,改性前的强度和实施例1类似,但改性后的复合纤维膜水溶液中的铅离子吸附量为51.7mg/g,重复5次之后,铅离子吸附量为22.5mg/g。研究发现,吸附性能具有较大的影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。