1.本发明属于不锈钢连铸技术领域,具体涉及一种超级奥氏体不锈钢板坯高速连铸的方法。

背景技术:

2.连续铸钢(简称连铸)技术作为50年代钢铁工业革命的标志性技术,出现后逐渐取代了传统的模铸技术成为主流铸坯成型技术,如今多数钢铁企业已经实现了全连铸生产。连续铸钢工艺是将钢液不断地通过水冷结晶器凝成硬壳,同时通过喂带将钢带喂入结晶器中,然后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料。其中,借助喂带过程喂入的钢带在结晶器中融化吸热,可以改善钢液的结晶过程,喂带所用的钢带为与结晶器内钢液成分相同的普通钢带。

3.超级奥氏体不锈钢的合金成分含量高,固液相线温度差距大,糊状区宽度大,凝固坯壳形成速度慢,同时其凝固过程中会发生严重的体积收缩,在结晶器与板坯间形成气隙,传热降低,凝固坯壳生成时间进一步延长,同时凝固坯壳自身冷却不均产生应力集中,板坯表面极易产生裂纹。受凝固坯壳强度不足影响,超级奥氏体不锈钢生产过程中拉坯速度无法提升,生产效率低。

4.目前,研究人员开发了多方面的技术以满足高速连铸的需要,研究主要集中于结晶器与保护渣两方面,公开号为cn211758438u的专利公开了一种小方坯高速连铸用浸入式水口,该专利通过减小浸入式水口出口处流速,降低射流的冲击深度,减小钢渣界面钢液温度差异性,促进保护渣均匀熔化,促进坯壳均匀生长。公开号为cn205020776u的专利公开了一种用于高速连铸机的钢水预冷却装置,该专利通过降低钢水进入结晶器前的过热度,加快钢水在结晶器中的凝固速度和晶粒细化,提高连铸拉速。但是,现有的连铸技术的速度仍然偏慢,不能很好地满足高速连铸的要求。

技术实现要素:

5.本发明的目的在于提供一种超级奥氏体不锈钢板坯高速连铸的方法,本发明提供的方法可以提高超级奥氏体不锈钢板坯的拉坯速度。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明提供了一种超级奥氏体不锈钢板坯高速连铸的方法,包括以下步骤:

8.(1)将高铬镍低钼奥氏体不锈钢钢带、超级奥氏体不锈钢钢带和高铬镍低钼奥氏体不锈钢钢带依次叠加设置,在相邻两层钢带中间加助焊剂进行四边焊接封边处理,得到复合钢带;

9.(2)启动连铸装置,待连铸过程稳定后将所述复合钢带喂入结晶器进行高速连铸,所述高速连铸的拉坯速度为0.2~0.6m/min;

10.所述超级奥氏体不锈钢钢带的化学成分包括c≤0.04wt%,mn≤5.00wt%,cr:19.0wt%~26.0wt%,ni:17.0wt%~26.0wt%,mo:2.0wt%~8.0wt%,n:0.15wt%~

0.58wt%,cu:0.20wt%~1.20wt%,余量为fe;

11.所述高铬镍低钼奥氏体不锈钢钢带的化学成分包括c≤0.08wt%,si≤1.00wt%,mn≤2.00wt%,p≤0.045wt%,s≤0.030wt%,cr:24.0wt%~26.0wt%,ni:19.0wt%~22.0wt%,余量为fe。

12.优选的,所述超级奥氏体不锈钢钢带的厚度占复合钢带总厚度的50%~70%。

13.优选的,所述高速连铸用装置为立式板坯连铸机,包括转轮、牵引装置、喂带引导槽、排渣装置和结晶器,所述结晶器内设置有浸入式水口;

14.所述复合钢带喂入结晶器具体为:将所述复合钢带在转轮的作用下,通过牵引装置轧制压实,再依次穿过所述喂带引导槽和排渣装置,然后于结晶器的浸入式水口两侧同时喂入结晶器内,所述复合钢带的喂入深度低于浸入式水口的高度。

15.优选的,所述复合钢带的喂入位置与浸入式水口的距离为0.3v~0.7v m,v为拉坯速度。

16.优选的,所述复合钢带的厚度为d=k1v mm,宽度为w=k2d mm,其中k1为5~15,k2为5~10。

17.优选的,所述复合钢带的喂入速度通过下式计算得到:

[0018][0019]

其中,v为复合钢带的喂入速度,k3的取值范围为0.1~0.3,l为复合钢带的喂入位置与浸入式水口的距离。

[0020]

优选的,所述浸入式水口的高度通过下式计算得到:

[0021][0022]

其中,h为浸入式水口的高度,k4的取值范围为10~25。

[0023]

优选的,所述结晶器的窄面冷却水流量通过下式计算得到:

[0024][0025]

其中,q1为结晶器的窄面冷却水流量,k5的取值范围为0.01~0.02;

[0026]

优选的,所述结晶器的宽面冷却水流量通过下式计算得到:

[0027][0028]

其中,q2为结晶器的宽面冷却水流量,k6的取值范围为1.5~2.5,d为连铸板坯的厚度,l为连铸板坯的宽度。

[0029]

优选的,所述结晶器的浇注温度为1405~1440℃。

[0030]

优选的,所述助焊剂为不锈钢助焊剂。

[0031]

本发明提供了一种超级奥氏体不锈钢板坯高速连铸的方法,本发明通过向结晶器内喂入以高铬镍低钼奥氏体不锈钢钢带为内外层、超级奥氏体不锈钢钢带为中间层的复合钢带,以不易氧化的高铬镍低钼奥氏体不锈钢钢带防止中间层超级奥氏体不锈钢钢带氧

化,降低喂带过程中超级奥氏体不锈钢钢带的氧化程度,避免增氧和增加夹杂物等负面影响;同时利用复合钢带阻碍射流对初生坯壳的冲刷,将复合钢带对射流的阻碍作用和喂入复合钢带后的热量扩散结合,降低连铸过程中超级奥氏体不锈钢板坯的内部温度,减轻铸坯初生坯壳受冲刷程度,通过扩散和对流作用降低凝固前沿温度,促进凝固坯壳生长,增加连铸坯初生坯壳厚度,提升坯壳承受应力能力,进而可以提高超级奥氏体不锈钢板坯拉坯速度和生产效率,同时降低漏钢风险。此外,高铬镍低钼奥氏体不锈钢钢带熔化对钢液成分的影响很小,所得产品仍然为超级奥氏体不锈钢。本发明可以提高超级奥氏体不锈钢板坯拉坯速度到0.8m/min,适用于宽度为800~1400mm,厚度为200~250mm的超级奥氏体不锈钢板坯的连铸生产。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明得到的复合钢带的结构示意图;其中,1为高铬镍低钼奥氏体不锈钢钢带,2为超级奥氏体不锈钢钢带;

[0034]

图2为本发明中喂带系统的结构示意图;其中,1为转轮,2为复合钢带,3为牵引装置,4为喂带引导槽,5为排渣装置(避渣器),6为结晶器;

[0035]

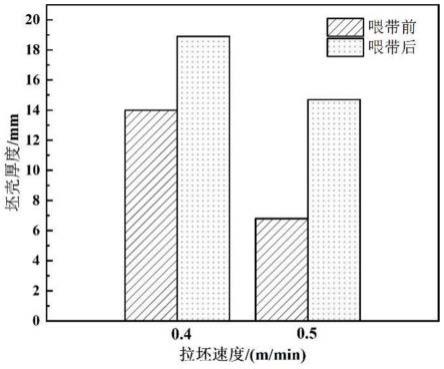

图3为本发明实施例1、实施例2和对比例1的拉坯速度的对比图;

[0036]

图4为本发明实施例1(左)和实施例2(右)中喂带前和喂带后得到的超级奥氏体不锈钢板坯在结晶器出口处的初生坯壳的对比图,其中,初生坯壳是指高于液相分率0.8的部分。

具体实施方式

[0037]

本发明提供了一种超级奥氏体不锈钢板坯高速连铸的方法,包括以下步骤:

[0038]

(1)将高铬镍低钼奥氏体不锈钢钢带、超级奥氏体不锈钢钢带和高铬镍低钼奥氏体不锈钢钢带依次叠加设置,在相邻两层钢带中间加助焊剂进行四边焊接封边处理,得到复合钢带;

[0039]

(2)启动连铸装置,待连铸过程稳定后将所述复合钢带喂入结晶器进行高速连铸,所述高速连铸的拉坯速度为0.2~0.6m/min;

[0040]

所述超级奥氏体不锈钢钢带的化学成分包括c≤0.04wt%,mn≤5.00wt%,cr:19.0wt%~26.0wt%,ni:17.0wt%~26.0wt%,mo:2.0wt%~8.0wt%,n:0.15wt%~0.58wt%,cu:0.20wt%~1.20wt%,余量为fe;

[0041]

所述高铬镍低钼奥氏体不锈钢钢带的化学成分包括c≤0.08wt%,si≤1.00wt%,mn≤2.00wt%,p≤0.045wt%,s≤0.030wt%,cr:24.0wt%~26.0wt%,ni:19.0wt%~22.0wt%,余量为fe。

[0042]

本发明将高铬镍低钼奥氏体不锈钢钢带、超级奥氏体不锈钢钢带和高铬镍低钼奥氏体不锈钢钢带依次叠加设置,然后在相邻两层钢带中间加助焊剂进行四边焊接封边处

理,得到复合钢带。在本发明中,所述超级奥氏体不锈钢钢带的厚度优选占复合钢带总厚度的50%~70%,更优选为55%~65%,进一步优选为60%,所述复合钢带的具体结构如图1所示;所述助焊剂优选为不锈钢助焊剂,所述不锈钢助焊剂优选包括含磷酸的助焊剂,含氯化铵的助焊剂和含硫酸锌的助焊剂中的一种或几种;本发明对所述四边焊接封边处理没有特殊要求,采用本领域的常用操作即可。

[0043]

在本发明中,所述超级奥氏体不锈钢钢带的化学成分包括c≤0.04wt%,优选为0.01wt%~0.04wt%,更优选为0.02wt%~0.03wt%,mn≤5.00wt%,优选为1.00wt%~5.00wt%,更优选为2.00wt%~4.00wt%,cr:19.0wt%~26.0wt%,优选为21.0wt%~25.0wt%,更优选为22.0wt%~24.0wt%,ni:17.0wt%~26.0wt%,优选为19.0wt%~24.0wt%,更优选为21.0wt%~23.0wt%,mo:2.0wt%~8.0wt%,优选为4.0wt%~7.0wt%,更优选为5.0wt%~6.0wt%,n:0.15wt%~0.58wt%,优选为0.25wt%~0.50wt%,更优选为0.35wt%~0.45wt%,cu:0.20wt%~1.20wt%,优选为0.40wt%~1.00wt%,更优选为0.60wt%~0.80wt%,余量为fe(33.18wt%~61.65wt%),优选为38wt%~52wt%,更优选为42wt%~48wt%。

[0044]

在本发明中,所述高铬镍低钼奥氏体不锈钢钢带的化学成分包括c≤0.08wt%,优选为0.02wt%~0.08wt%,更优选为0.04wt%~0.06wt%,si≤1.00wt%,优选为0.20wt%~1.00wt%,更优选为0.50wt%~0.80wt%,mn≤2.00wt%,优选为0.50wt%~1.60wt%,更优选为0.90wt%~1.60wt%,p≤0.045wt%,优选为0.005wt%~0.040wt%,更优选为0.015wt%~0.035wt%,s≤0.030wt%,优选为0.010wt%~0.030wt%,更优选为0.010wt%~0.020wt%,cr:24.0wt%~26.0wt%,优选为24.5wt%~25.5wt%,更优选为25.0wt%~25.3wt%,ni:19.0wt%~22.0wt%,优选为20.0wt%~21.0wt%,更优选为20.4wt%~20.8wt%,余量为fe(48.845wt%~57.000wt%),优选为50wt%~56wt%,更优选为52wt%~54wt%;所述超级奥氏体不锈钢钢带两侧的高铬镍低钼奥氏体不锈钢钢带的化学成分优选保持相同,厚度优选保持相同。

[0045]

得到复合钢带后,本发明启动连铸装置,待连铸过程稳定后将所述复合钢带喂入结晶器进行高速连铸。在本发明中,所述高速连铸的拉坯速度为0.2~0.6m/min,优选为0.4~0.6m/min,更优选为0.5m/min;所述复合钢带喂入结晶器优选采用喂带系统;所述喂带系统优选包括转轮、牵引装置、喂带引导槽、排渣装置和结晶器,所述结晶器内设置有浸入式水口;所述浸入式水口浸入钢液的深度优选为130~170mm,更优选为150~170mm;所述排渣装置优选为避渣器;所述结晶器中钢液的化学成分优选与所用超级奥氏体不锈钢钢带一致;所述结晶器的浇注温度优选为1405~1440℃,更优选为1410~1430℃;所述结晶器的断面尺寸优选为900mm

×

210mm,所述喂带系统的具体结构如图2所示;所述复合钢带喂入结晶器优选具体为:将所述复合钢带在转轮的作用下,通过牵引装置轧制压实,再依次穿过所述喂带引导槽和排渣装置,然后于结晶器的浸入式水口两侧同时喂入结晶器内,所述复合钢带的喂入深度低于浸入式水口的高度;本发明对所述轧制压实没有特殊要求,采用本领域的常用操作即可;所述复合钢带的喂入位置与浸入式水口的距离优选为0.3v~0.7v m(v为拉坯速度),更优选为0.40v~0.60v m,进一步优选为0.5v m;所述复合钢带的厚度优选为d=k1v mm,其中k1优选为5~15,更优选为8~12,宽度优选为w=k2dmm,其中k2优选为5~10,更优选为7~9;所述高速连铸用装置优选为立式板坯连铸机。

[0046]

在本发明中,所述复合钢带的喂入速度优选通过下式计算得到:

[0047][0048]

其中,v为复合钢带的喂入速度,k3的取值范围优选为0.1~0.3,更优选为0.15~0.25,l为复合钢带的喂入位置与浸入式水口的距离。

[0049]

在本发明中,所述浸入式水口的高度优选通过下式计算得到:

[0050][0051]

其中,h为浸入式水口的高度,k4的取值范围优选为10~25,更优选为15~20,进一步优选为17~19。

[0052]

在本发明中,所述结晶器的窄面冷却水流量通过下式计算得到:

[0053][0054]

其中,q1为结晶器的窄面冷却水流量,k5的取值范围优选为0.01~0.02,更优选为0.012~0.018,进一步优选为0.014~0.016。

[0055]

在本发明中,所述结晶器的宽面冷却水流量优选通过下式计算得到:

[0056][0057]

其中,q2为结晶器的宽面冷却水流量,k6的取值范围优选为1.5~2.5,更优选为1.7~2.2,进一步优选为1.9~2.1,d为连铸板坯的厚度,l为连铸板坯的宽度。本发明制备得到的超级奥氏体不锈钢板坯的化学成分如下:c:≤0.04wt%,mn:≤5.00wt%,cr:19.0wt%~26.0wt%,ni:17.0wt%~26.0wt%,mo:2.0wt%~8.0wt%,n:0.15wt%~0.58wt%,cu:0.20wt%~1.20wt%和fe余量。

[0058]

为了进一步说明本发明,下面结合附图和实施例对本发明的方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0059]

对比例1

[0060]

使用结晶器的断面尺寸为900mm

×

210mm的立式板坯连铸机进行,在拉坯速度为0.4m/min,浸入式水口浸入钢液深度为150mm条件下,所述钢液的化学成分如下:c=0.04wt%、mn=3.0wt%、cr=24.0wt%、ni=22.0wt%、mo=7.0wt%、n=0.5wt%、cu=0.5wt%和fe余量,控制结晶器宽面的冷却水的流量为300m3/h,结晶器窄面冷却水的流量为30m3/h,制备超级奥氏体不锈钢板坯,所得超级奥氏体不锈钢板坯的化学成分如下:c=0.04wt%、mn=3.0wt%、cr=24.0wt%、ni=22.0wt%、mo=7.0wt%、n=0.5wt%、cu=0.5wt%和fe余量。

[0061]

实施例1

[0062]

超级奥氏体不锈钢钢带的化学成分如下:c=0.04wt%,mn=3.0wt%,cr=24.0wt%,ni=22.0wt%,mo=7.0wt%,n=0.5wt%,cu=0.5wt%和fe余量;高铬镍低钼奥氏体不锈钢钢带的化学成分如下:c=0.04wt%,si=1.0wt%,mn=2.0wt%,p=

0.045wt%,s=0.030wt%,cr=24.0wt%,ni=22.0wt%和fe余量;

[0063]

将高铬镍低钼奥氏体不锈钢钢带、超级奥氏体不锈钢钢带和高铬镍低钼奥氏体不锈钢钢带依次叠加设置,然后在相邻两层钢带中间加含磷酸的助焊剂,含氯化铵的助焊剂和含硫酸锌的助焊剂进行四边焊接封边处理,得到复合钢带;所得复合钢带的宽度为30mm,厚度为4mm,其中超级奥氏体不锈钢钢带的厚度占复合钢带总厚度的50%,两侧高铬镍低钼奥氏体不锈钢钢带厚度相同;

[0064]

使用结晶器的断面尺寸为900mm

×

210mm的立式板坯连铸机进行高速连铸,拉坯速度为0.4m/min,浸入式水口浸入钢液深度为150mm,结晶器内钢液的化学成分与所用超级奥氏体不锈钢钢带一致,控制结晶器宽面的冷却水的流量为300m3/h,结晶器窄面冷却水的流量为30m3/h,待连铸过程稳定后,控制喂带系统(如图2所示),将所述复合钢带安装在钢带转轮1上,将复合钢带2穿过牵引装置3,并继续通过喂带引导槽4和避渣器5进入结晶器6,在喂带速度为0.0565m/s条件下,于结晶器的浸入式水口两侧对称喂入复合钢带,复合钢带喂入位置距浸入式水口距离为225mm,制备超级奥氏体不锈钢板坯,所得超级奥氏体不锈钢板坯的化学成分如下:c=0.04wt%,mn=3.0wt%,cr=24.0wt%,ni=22.0wt%,mo=7.0wt%,n=0.5wt%,cu=0.5wt%和fe余量。

[0065]

实施例2

[0066]

超级奥氏体不锈钢钢带的化学成分如下:c=0.04wt%,mn=4.0wt%,cr=23.0wt%,ni=21.0wt%,mo=7.0wt%,n=0.5wt%、cu=0.5wt%和fe余量;高铬镍低钼奥氏体不锈钢钢带的化学成分如下:c=0.04wt%,si=0.5wt%,mn=2.0wt%,p=0.045wt%,s=0.030wt%,cr=23.0wt%,ni=21.0wt%和fe余量;

[0067]

将高铬镍低钼奥氏体不锈钢钢带、超级奥氏体不锈钢钢带和高铬镍低钼奥氏体不锈钢钢带依次叠加设置,然后在相邻两层钢带中间加含磷酸的助焊剂,含氯化铵的助焊剂和含硫酸锌的助焊剂进行四边焊接封边处理,得到复合钢带;所得复合钢带的宽度为30mm,厚度为4mm,其中,高铬镍低钼奥氏体不锈钢的厚度占复合钢带的厚度为45%,两侧高铬镍低钼奥氏体不锈钢钢带厚度相同;

[0068]

使用结晶器断面尺寸为900mm

×

210mm的立式板坯连铸机进行高速连铸,在拉坯速度为0.5m/min,浸入式水口浸入钢液深度为150mm条件下,所述钢液的化学成分与所用超级奥氏体不锈钢钢带一致,控制结晶器宽面的冷却水流量为300m3/h,结晶器窄面冷却水流量为30m3/h,待连铸过程稳定后,控制喂带系统(如图2所示),将所述复合钢带安装在转轮1上,将复合钢带2穿过牵引装置3,并继续通过喂带引导槽4和避渣器5进入结晶器6,在喂带速度为0.07m/s条件下,于结晶器的浸入式水口两侧对称喂入复合钢带,复合钢带喂带位置距浸入式水口距离为225mm,制备超级奥氏体不锈钢板坯,所得超级奥氏体不锈钢板坯的化学成分如下:c=0.04wt%,mn=4.0wt%,cr=23.0wt%,ni=21.0wt%,mo=7.0wt%,n=0.5wt%、cu=0.5wt%和fe余量。

[0069]

图3为本发明实施例1、实施例2和对比例1的拉坯速度的对比图,图4为本发明实施例1(左)和实施例2(右)中喂带前和喂带后得到的超级奥氏体不锈钢板坯在结晶器出口处的初生坯壳的对比图。根据图3和图4可知,本发明通过减轻射流对坯壳的冲刷的程度,使超级奥氏体不锈钢板坯窄面坯壳厚度增加,根据现场经验判断,连铸板坯结晶器出口的安全坯壳厚度应大于15mm,本发明实施例2将拉坯速度的绝对值从0.4m/min提高至0.5m/min,拉

坯速度提高了25%。

[0070]

对本发明实施例1(左)和实施例2(右)中喂带前和喂带后得到的超级奥氏体不锈钢板坯在结晶器出口处的初生坯壳进行测量,结果如图4所示。根据图4中左侧柱状图可知,在相同拉坯速度条件下,本发明实施例1可以实现超级奥氏体不锈钢板坯的窄面坯壳厚度由14.0mm增加至18.9mm,坯壳厚度提高了35%;根据图4中右侧柱状图可知,在相同拉坯速度条件下,本发明实施例2可以实现超级奥氏体不锈钢板坯的窄面坯壳厚度由6.8mm增加至14.7mm,坯壳厚度提高了116%;可见,本发明提供的方法通过喂入复合钢带可以增加坯壳的厚度。

[0071]

由以上实施例可知,本发明提供的方法可以将超级奥氏体不锈钢板坯的拉坯速度提高到0.5m/min,进而提高超级奥氏体不锈钢板坯的生产效率,适用于宽度为800~1400mm,厚度为200~250mm的超级奥氏体不锈钢板坯的连铸生产。

[0072]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。