1.本发明属于铝合金材料加工领域,尤其是关于采用挤压铸造或压铸工艺制造铝合金产品时对铝合金熔体进行精炼处理时所使用的器具材料及其制造方法。

背景技术:

2.铝合金或者铝基复合材料以其高的比强度,原材料成本低,越来越多地应用在轻量化为目的的各种运输工具的零部件,如飞机蒙皮,汽车的铝合金轮毂,双叉臂,刹车盘片,发动机壳体,发动机活塞,电动汽车电池组的壳体甚至一体化的车身、框架等大型零件,实现以铝代钢,降低整车制造成本和以及降低电动汽车能耗的目的。

3.压力铸造,简称压铸,典型的压铸工艺采用700-780℃高温下的铝合金熔体在高速,高压下充填到已经预热到200-250℃的钢制金属模具型腔,并在高压力作用下进行结晶凝固,压铸具有高效率,近净成形的优点。

4.挤压铸造,又称为“液态模锻”,是对铝合金高温熔体(或者相对低温的处于液固两相的半固态料浆混合物)采用低的充型速度和较小的熔体扰动,使铝合金高温熔体尽量在层流状态下充填模具型腔然后在高压下凝固完成,相对比传统的压铸工艺,挤压铸造可以获得更高致密度铸件的特种铸造工艺。

5.传统的压铸或者挤压铸造,在铝合金熔体进入钢制模具之前,一般都会对熔体进行精炼处理,主要目的是去除熔体中所存在的固态的氧化物夹杂以及不希望存在的气体,研究表面铝合金熔体中存在的主要氧化物夹杂是氧化铝,气态杂质主要是氢;常规的精炼处理一般是采用多孔陶瓷过滤器对铝合金熔体进行过滤,除去固态的氧化物夹杂;对于熔体脱除氢一般是采用陶瓷管向熔体中吹入密集细小的氩气气泡或者氩气加少量的氯气气泡进行脱除氢;传统铝合金熔体进行精炼时使用的缓存容器一般采用陶瓷坩埚;以上铝合金熔体精炼时使用的陶瓷类器具材料具有制作成本高,使用寿命短,容易开裂和损坏,对于需要将铝合金熔体降温制备精确控温的半固态浆料的场合,陶瓷器具作为容器不方便对铝合金熔体进行可控地冷却降温,为解决现有铝合金熔体精炼时存在的以上问题,特提出本发明。

技术实现要素:

6.铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理,生成致密的α-al2o3为或cr2o3主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr的重量百分比介于12%-30%,al的重量百分比小于15%,fe的重量百分比小于30%,y的重量百分比小于1%,ni为余量。接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(650-1100℃)*(4-72h),氧化气氛可以是常规空气或者纯氧气气氛,主动氧化处理的主要技术目的是生成与铝合金熔体呈惰性的致密氧化膜,防止器具材料中的元素溶解进入铝合金熔体,而影响铝合金产品的组织结构和

力学性能,致密氧化膜还能够防止精炼时铝合金熔体对金属器具材料熔蚀;为达成此技术目的,本发明接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的α-al2o3为主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr元素的重量百分比介于15%-25%,al元素的重量百分比介于6-13%,fe元素的重量百分比小于25%,y元素的重量百分比介于0.3%-1%,ni为余量,其中cr/al两种合金元素的重量比小于3.3,在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(800-950℃)*(12-48h)。或者接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的cr2o3为主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr元素的重量百分比介于17%-25%,al元素的重量百分比小于5%,fe元素的重量百分比小于30%,ni为余量,其中cr/al合金元素的重量比大于4,在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(700-800℃)*(12-48h)。

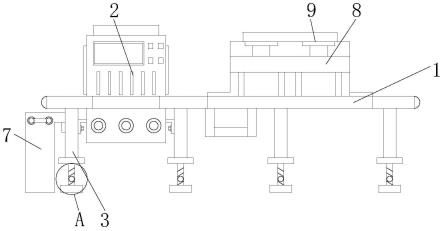

7.本发明器具材料接触铝合金熔体的部分主要包括熔体过滤用的100-400目的镍基高温合金多层编织网,插入熔体中用于吹气除氢的气泡发生器,熔体精炼时的缓存容器以及输送熔体的管道及阀门;采用本发明的镍基高温合金及其加工成形后进行主动氧化处理生成惰性的氧化膜之和再投入使用,器具材料在保证不污染铝合金熔体的同时,并防止精炼时铝合金熔体对器具材料快速熔蚀,从而提高金属器具的寿命,本发明的器具材料及其制造方法,具有制造方便的优点,尤其是对需要进行真空搅拌或者真空脱除氢或者需要对铝合金熔体进行降温制备半固态料浆的场合,采用本发明的镍基高温合金器具材料和方法,可以方便的在镍基高温合金容器的外壁焊接上冷却夹套,这样冷却夹套中采用介于560~580℃进料温度的高温流动熔盐能够对容器中的铝合金熔体进行可靠的冷却降温,并可以实现对半固态料浆进行精准地控温。

8.以下对本发明的优势进行进一步阐释。

具体实施方式

9.以下所述实施例以本发明的技术方案和精神要义为前提进行实施,给出了详细的实施方式和具体的工艺,但并不限制本发明专利的保护范围,凡采用替换或等效变换的形式所获得技术方案,如适当调整镍基高温合金的配方,诸如加入部分w,mo等固溶强化元素,以及适当调整主动氧化处理的工艺规范,均应理解为落在本发明的保护范围内。

10.实施例1.铝合金熔体精炼时接触熔体的器具材料及其制造方法,熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的α-al2o3为主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr元素的重量百分比介于17-22%,al元素的重量百分比介于9-12%,fe元素的重量百分比小于15%,y元素的重量百分比介于0.3-0.6%,ni为余量。接触熔体的器具材料采用以上镍基高温合金并且在器具制造成形后先进行高温预氧化处理,主动氧化处理采用氧化气氛下(800-850℃)*36h,氧化气氛采用氧气体积百分比为50%的混合空气。

11.实施例2.铝合金熔体精炼时接触熔体的器具材料及其制造方法,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的cr2o3主的氧化膜之后再投入使用,镍基高温合金采用2080nicr合金,其中的合金元素cr的重量百分比介于19%-21%,ni为余量。接触熔体的器具材料采用镍基高温合金并且在器具制造成形

后进行高温预氧化处理,主动氧化处理采用氧化气氛下(700-750℃)*36h,氧化气氛采用氧气体积百分比为35%的混合空气。

技术特征:

1.铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理,生成致密的α-al2o3为或cr2o3主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr的重量百分比介于12%-30%,al的重量百分比小于15%,fe的重量百分比小于30%,y的重量百分比小于1%,ni为余量。2.根据权利要求1所述的铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(650-1100℃)*(4-72h)。3.根据权利要求1所述的铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的α-al2o3为主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr的重量百分比介于15%-25%,al的重量百分比介于6-13%,fe的重量百分比小于25%,y的重量百分比介于0.3%-1%,ni为余量,其中cr/al两种合金元素的重量比小于3.3,在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(800-950℃)*(12-48h)。4.根据权利要求1所述的铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,接触熔体的器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的cr2o3为主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素cr的重量百分比介于17%-25%,al的重量百分比小于5%,fe的重量百分比小于30%,ni为余量,其中cr/al合金元素的重量比大于4,在器具制造成形后进行高温预氧化处理,主动氧化处理采用氧化气氛下(700-800℃)*(12-48h)。5.铝合金熔体精炼时接触熔体的器具材料及其制造方法,其特征在于,器具材料接触铝合金熔体的部分主要包括熔体过滤用的100-400目的镍基高温合金编织网,插入熔体中用于吹气除氢的气泡发生器,熔体精炼时的缓存容器以及输送熔体的管道和阀门。

技术总结

铝合金熔体精炼时接触熔体的器具材料及其制造方法,器具材料采用镍基高温合金并且在器具制造成形后进行高温预氧化处理生成致密的α-Al2O3为或Cr2O3主的氧化膜之后再投入使用,镍基高温合金其中的主要合金元素Cr元素的重量百分比介于12%-30%,Al元素的重量百分比小于15%,Fe元素的重量百分比小于30%,Y元素的重量百分比小于1%,Ni为余量。主动氧化处理的技术目的是生成与铝合金熔体呈惰性的致密氧化膜,防止器具材料中的元素溶解进入铝合金熔体而影响产品的组织结构和力学性能,并防止精炼时铝合金熔体对金属器具材料快速熔蚀,提高金属器具材料的寿命,尤其是对于需要采用夹套降温制备精确控温的半固态浆料的场合。夹套降温制备精确控温的半固态浆料的场合。

技术研发人员:李鑫 吉学文

受保护的技术使用者:深圳市钢昱碳晶科技有限公司

技术研发日:2022.10.18

技术公布日:2023/1/13

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。