1.本实用新型属于机械加工的技术领域,涉及一种顶尖的物料输送系统。

背景技术:

2.顶尖是机械加工中的一种特别常用的部件,用于顶紧工件。顶尖一般由棒料加工而成,整个加工过程非常繁琐,需要用到多种加工设备。如何设计顶尖的物料输送系统,使物料在各个加工设备间有序而高效的流转,就成为提高顶尖加工效率的一个重要因素。

技术实现要素:

3.本实用新型针对现有技术的不足,提供了一种顶尖的物料输送系统,具有布局合理,简洁高效,可以提高顶尖的加工效率,为顶尖的自动化生产提供保障。

4.为解决上述技术问题,本实用新型的目的通过下述技术方案得以实现:

5.一种顶尖的物料输送系统,包括第一机床、第二机床和焊接机,所述第二机床与焊接机之间设置有双工位收料机,所述双工位收料机包括收料机架,所述收料机架上平行铺设有一对第一滑轨和一对第二滑轨,所述第二滑轨位于第一滑轨的内侧,所述第一滑轨上滑移设置有上料盘,第二滑轨上滑移设置有下料盘,所述上料盘和下料盘上下分布且各自独立驱动,所述上料盘与下料盘上均设置有若干顶尖放置位,所述顶尖于上料盘和下料盘上竖直放置且头部朝上。

6.在上述的一种顶尖的物料输送系统中,所述上料盘与下料盘交错时上料盘跨设在下料盘上,所述上料盘和下料盘通过各自的电机驱动,所述电机可以使用直线电机直接驱动上料盘和下料盘移动,也可以使用其他电机并通过丝杆传动。

7.在上述的一种顶尖的物料输送系统中,所述上料盘包括上底板和上顶板,所述上顶板上设置有若干成行列分布的上通孔,所述上通孔与上底板形成上料盘的顶尖放置位;所述下料盘包括下底板和下顶板,所述下顶板上设置有若干成行列分布的下通孔,所述下通孔与下底板形成下料盘的顶尖放置位。

8.在上述的一种顶尖的物料输送系统中,所述第一机床与第二机床垂直设置,所述第一机床与第二机床间设置有中转旋转架,所述中转旋转架上设置有动力装置驱动的旋转v形支架,所述旋转v形支架于第一机床的平行位置和第二机床的平行位置之间切换。

9.在上述的一种顶尖的物料输送系统中,所述双工位收料机的一侧设置有中转固定架,所述中转固定架上设置有固定v形支架,所述固定v形支架与第二机床平行设置。

10.在上述的一种顶尖的物料输送系统中,所述物料输送系统还包括第一机械手和第二机械手,所述第一机械手转移第一机床与旋转v形支架、旋转v形支架与第二机床、第二机床与固定v形支架,固定v形支架与上料盘或下料盘之间的工件;所述第二机械手转移上料盘或下料盘与焊接机之间的工件。

11.在上述的一种顶尖的物料输送系统中,所述第一机械手和第二机械手上均设置有旋转气缸驱动的第一夹具和第二夹具,所述第一夹具与第二夹具垂直设置。

12.在上述的一种顶尖的物料输送系统中,所述物料输送系统还包括棒料供料机和物料输送带,所述第一机械手转移棒料供料机与第一机床之间的工件,所述第二机械手转移焊接机与物料输送带之间的工件。

13.本实用新型和现有技术相比,具有如下有益效果:

14.1、本实用新型设计了一种顶尖物料输送系统,采用双料盘结构的双工位收料机,使用时空的料盘移动到机床一侧,用于接收机床加工后的工件,满的料盘移动到焊接机的一侧,用于焊接上料,通过交替使用上料盘和下料盘,可以提高加工效率。

15.2、本实用新型对加工设备和物料输送系统进行了优化布局,同时采用双机械手设置,完全覆盖棒料供料机、第一机床、第二机床、焊接机和物料输送带之间的物料转移作业,实现了顶尖的全自动加工,进一步提高了加工效率。

16.3、本实用新型设置了旋转v形支架和固定v形支架,用于工件的中转,通过中转支架的设置,可以大幅降低机械手移动轨迹的需求。

附图说明

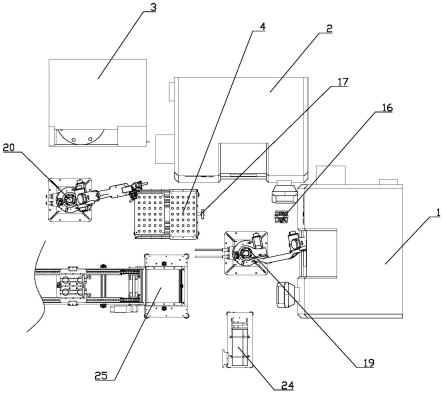

17.图1是本实用新型的布局示意图;

18.图2是本实用新型双工位收料机的结构示意图;

19.图3是本实用新型第一机械手的结构示意图;

20.附图标记:1、第一机床;2、第二机床;3、焊接机;4、双工位收料机;5、收料机架;6、第一滑轨;7、第二滑轨;8、上料盘;9、下料盘;10、上底板;11、上顶板;12、上通孔;13、下底板;14、下顶板;15、下通孔;16、中转旋转架;17、中转固定架;18、固定v形支架;19、第一机械手;20、第二机械手;21、旋转气缸;22、第一夹具;23、第二夹具;24、棒料供料机;25、物料输送带。

具体实施方式

21.下面结合附图以具体实施例对本实用新型作进一步描述,参见图1-3:

22.一种顶尖的物料输送系统,包括:

23.棒料供料机24,用于输送加工前的棒料。

24.第一机床1,用于加工顶尖的头部。

25.第二机床2,用于加工顶尖的尾部,所述第二机床2与第一机床1垂直设置。

26.焊接机3,用于将钨钢头焊接到顶尖上。

27.中转旋转架16,所述中转旋转架16设置在第一机床1与第二机床2之间,所述中转旋转架16上设置有动力装置驱动的旋转v形支架,所述旋转v形支架于第一机床1的平行位置(旋转v形支架上的工件轴线与第一机床1平行)和第二机床2的平行位置(旋转v形支架上的工件轴线与第二机床2平行)之间切换。

28.双工位收料机4,对照附图2,所述双工位收料机4设置在第二机床2与焊接机3之间,所述双工位收料机4包括收料机架5,所述收料机架5上平行铺设有一对第一滑轨6和一对第二滑轨7,所述第二滑轨7位于第一滑轨6的内侧,所述第一滑轨6上滑移设置有上料盘8,第二滑轨7上滑移设置有下料盘9,所述上料盘8和下料盘9上下分布且各自独立驱动,所述上料盘8与下料盘9上均设置有若干顶尖放置位,所述顶尖于上料盘8和下料盘9上竖直放

置且头部朝上。

29.上述双工位收料机4的驱动方式是:所述上料盘8与下料盘9交错时上料盘8跨设在下料盘9上,所述上料盘8和下料盘9通过各自的电机驱动,所述电机可以使用直线电机直接驱动上料盘8和下料盘9移动,也可以使用其他电机并通过丝杆传动。

30.上述双工位收料机4的顶尖放置位分别通过以下方式设置:所述上料盘8包括上底板10和上顶板11,所述上顶板11上设置有若干成行列分布的上通孔12,所述上通孔12与上底板10形成上料盘8的顶尖放置位;所述下料盘9包括下底板13和下顶板14,所述下顶板14上设置有若干成行列分布的下通孔15,所述下通孔15与下底板13形成下料盘9的顶尖放置位。

31.进一步的,上述双工位收料机4的一侧设置有中转固定架17,所述中转固定架17上设置有固定v形支架18,所述固定v形支架18与第二机床2平行设置(固定v形支架18上的工件轴线与第二机床2平行)。

32.物料输送带25,用于输送焊接完成的工件。

33.第一机械手19,对照附图3,所述第一机械手19上设置有旋转气缸21驱动的第一夹具22和第二夹具23,所述第一夹具22与第二夹具23垂直设置;所述第一机械手19转移棒料供料机24与第一机床1、第一机床1与旋转v形支架、旋转v形支架与第二机床2、第二机床2与固定v形支架18,固定v形支架18与上料盘8或下料盘9之间的工件。

34.第二机械手20,所述第二机械手20上设置有旋转气缸21驱动的第一夹具22和第二夹具23,所述第一夹具22与第二夹具23垂直设置;所述第二机械手20转移上料盘8或下料盘9与焊接机3、焊接机3与物料输送带25之间的工件。

35.本实施例的工作过程是:

36.料棒即毛坯件由人工进行排列上料,工件到达指定待取料位置后传感器感应,气缸抬升,第一机械手19进行取料并送至第一机床1上料后复位,第一机床1对工件进行头部加工,加工完毕后第一机械手19取料放至与第一机床1平行的中转旋转架16上,中转旋转架16旋转后与第二机床2平行,第一机械手19重新取料送至第二机床2上料后复位,第二机床2对工件进行尾部加工,加工完毕后第一机械手19取料放至固定v形支架18上,第一机械手19重新取料送至下料盘9的顶尖放置位,下料盘9取料完毕后由电机驱动移动到焊接机3的一侧放料,同时放料完毕的上料盘8由电机驱动移动到第二机床2的一侧取料,第二机械手20从下料盘9中取料送至焊接机3上后复位,焊接机3进行钨钢头的焊接,焊接完成后第二机械手20从焊接机3上取料并送至物料输送带25,物料输送带25将完成焊接的工件送至下一工位。

37.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。