1.本发明涉及有色金属技术领域,本发明涉及一种高强低淬火敏感性铝合金以及铝合金和铝合金型材的制备方法。

背景技术:

2.铝合金具有强度高、重量轻、散热性好、防腐性能强、使用寿命长、易于回收等优点,被广泛应用于航空航天、交通运输、登高梯具、家居、建筑、光伏等各个领域。

3.近年来随着轻量化概念的呼声日益高涨,铝及铝合金也越来越多的应用于人民生活的方方面面。其中以6系al-mg-si合金应用范围最广,然而目前国标内的6系铝合金多为中等强度,其抗拉强度均小于300mpa(如6063、6061、6082等),限制了其应用范围。高强度的2系、5系、7系铝合金材料虽然力学性能优良,但由于抗腐蚀性能差、氧化着色性能不佳及生产成本高等因素的影响,限制了其在许多领域的应用。

4.近年来,国内外一些科研院所和企业也开发出了一些高强度的6系铝合金,如中国专利cn 111647780a公布了一种高强度6系铝合金及其制备方法和应用,该合金的合金化程度较高,挤压后需使用高强度的水淬或离线淬火才能达到要求;又如中国专利cn110373583a公布的一种优质氧化效果高强铝合金及其制备方法,同样需要在线穿水淬火。上述两个专利公开的铝合金材料的淬火敏感性较高,在型材壁厚>3mm的前提下能够实现较好的性能与效果,然而对于一些壁厚较薄的高精度型材(如壁厚<1.5mm),挤压后只能通过风冷淬火,因为在进行在线水冷和离线淬火时冷却强度过大过快会导致淬火时产生的残余应力分布不均匀,会造成型材变形,如平面度、长度方向的弯曲和扭拧,无法满足产品的使用要求。

5.因此开发出一种能够在风冷的淬火条件下即可实现的高强度低淬火敏感性的6系合金,具有重要意义。

技术实现要素:

6.本发明目的是提供一种高强低淬火敏感性铝合金以及铝合金和铝合金型材的制备方法。

7.为达到上述目的,本发明于材料层面采用的技术方案是:

8.一种高强低淬火敏感性铝合金,包括以下质量百分比的组分:

9.si 0.55~0.95%;

10.mg 0.75~1.30%;

11.cu 0.3~1.1%;

12.mn 0.05~0.15%;

13.cr 0.05~0.15%;

14.fe ≤0.15%;

15.ti 0.02~0.05%;

16.zn ≤0.02%;

17.zr 0.05~0.15%;

18.er 0~0.45%;

19.sr 0~0.1%;

20.余量为al。

21.1、优选的方案,包括zr、er、sr中的两种或三种的组合,且组合后的总量在0.2~0.4%之间。

22.2、优选的方案,mg和si的质量比为(1.115~1.67):1。

23.3、优选的方案,mg和si的总量为1.4~2.1%。

24.4、优选的方案,mn和cr的总量≤0.2%。

25.5、优选的方案,包括以下质量百分比的组分:

26.si 0.61~0.85%;

27.mg 0.85~1.24%;

28.cu 0.63~1.05%;

29.mn 0.05~0.1%;

30.cr 0.05~0.12%;

31.fe ≤0.13%;

32.ti 0.02~0.05%;

33.zn ≤0.015%;

34.zr 0.05~0.13%;

35.er 0.15~0.25%;

36.sr 0.01~0.05%;

37.余量为al。

38.6、优选的方案,单个杂质元素≤0.05%。

39.为达到上述目的,本发明于工艺层面采用的技术方案是:

40.一种高强低淬火敏感性铝合金的制备方法,包括:

41.步骤一、按各组分的质量百分比进行配料,获得原料;

42.步骤二、对所述原料进行熔化、精炼,得到铝合金熔体;

43.步骤三、对所述铝合金熔体进行铸造,得到铝合金铸锭半成品;

44.步骤四、对铝合金铸锭半成品进行均匀化退火、冷却后得到铝合金的铸锭。

45.1、优选的方案,步骤二中,首先,将所述原料进行熔化、搅拌、精炼、扒渣、静置,得到铝合金中间熔体;

46.然后,在所述铝合金中间熔体中加入晶粒细化剂,并随后对铝合金中间熔体进行在线除气和过滤,得到所述铝合金熔体。

47.2、优选的方案,步骤三中,通过流槽将所述铝合金熔体转至半连续铸造机进行铸造,得到所述铝合金铸锭半成品。

48.3、优选的方案,步骤四中,所述均匀化退火采用三级均匀化处理,第一级加热温度为380~460℃,保温1~5h;第二级加热温度为500~545℃,保温1~5h;第三级加热温度为

550~580℃,保温4~10h。

49.4、优选的方案,步骤四中,均匀化退火后,采用先风冷后水冷的方式进行冷却,冷却至100℃以下,且冷却速率不小于300℃/h,随后自然冷却至室温。

50.5、优选的方案,所述铝合金的铸锭为圆铸锭,但不限于此形状。

51.为达到上述目的,本发明于工艺层面采用的另一技术方案是:

52.一种高强低淬火敏感性铝合金型材的制备方法,包括:

53.步骤一、对铝合金的铸锭加热、挤压、在线风冷淬火得到铝型材半成品;

54.步骤二、对铝型材半成品进行人工时效处理,得到高强低淬火敏感性的铝合金型材。

55.1、优选的方案,步骤一中,所述铝合金的铸锭的加热温度为470~510℃,挤压速度为3.0~3.5mm/s,挤压前梁出口温度≥525℃,在线淬火采用强风冷却淬火,保证型材从挤出到降温至250℃的冷却速率≥6℃/s。

56.2、优选的方案,步骤二中,所述人工时效处理的温度为155~185℃,保温时间6~15h。

57.综上,本发明通过合理的合金成分配比以及使用过渡元素、稀土元素进行微合金化,得到了一种高强度低淬火敏感性的6系铝合金,解决了传统的6系铝合金因强度不足或风冷无法达到最佳淬火效果而无法生产高精度产品的问题。

58.本发明与现有技术相比具有下列优点和效果:

59.1、本发明合理的设计并控制合金成分中mg和si比为(1.15~1.67):1,通过使si相对过量,可保证当si优先与熔体中不可避免的fe杂质形成al-fe-si相后,仍有足够的si原子来形成mg2si(β)、mg5si6(β”)强化相,使合金最终的相组成落在α(al) mg2si si的三相区内,使铝合金强度具有极大值。

60.2、本发明通过严格控制mn和cr元素的添加量,能够促进铸造组织中针状β(alfesi)相在均匀化退火过程中向球状α-(alfe(mn/cr)si)相转变,同时能够提高铝合金的再结晶温度,抑制再结晶的发生。

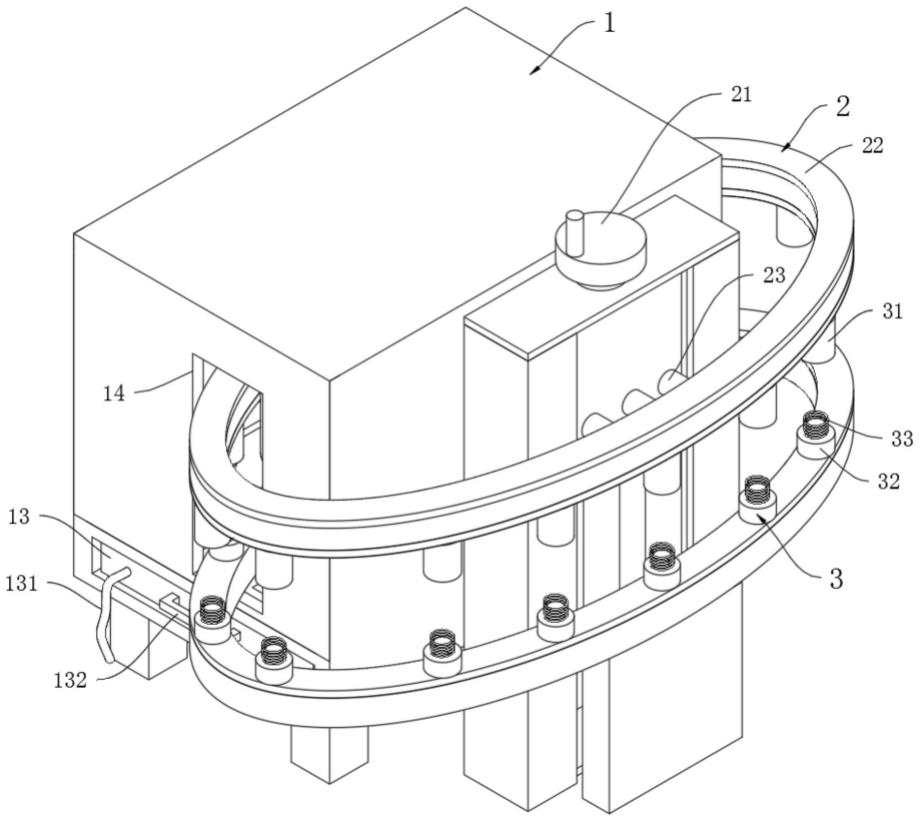

61.3、本发明将mn和cr元素的添加量控制在0.2%以下,同时添加zr元素和er元素,zr元素和er元素能够与al形成al3zr相和al3er相,一方面可避免因mn和cr的加入而带来淬火敏感性增加的问题,一方面能够在控制mn和cr元素总量时起到提高再结晶温度和抑制再结晶的作用,见图1。

62.4、本发明通过控制cu的添加量,cu在al-mg-si合金均匀化后以固溶形式存在,在随后的人工时效过程中以弥散的q’相或q相析出,能够显著提高合金的热处理强化性能。但是cu含量过高会使型材阳极氧化膜偏黄,同时由于峰时效时在晶界连续析出的含cu相,使得材料耐腐蚀性能降低。因此本发明将cu的添加量控制在0.3~1.1%,既保持了阳极氧化性能又不明显降低耐腐蚀性能。

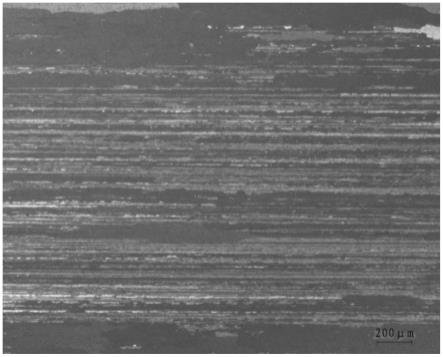

63.5、本发明通过加入sr可在铸锭均匀化过程中改变含fe相的形貌,促使针状β(alfesi)相向球状α(alfesi)相转变(见图2),同时在时效过程中sr能够降低β”相的析出激活能,可使强化相更加细小、弥散。

64.6、本发明在对铝合金铸锭半成品进行均匀化退火时采用三级均匀化处理,第一级加热温度为380~460℃,保温1~5h,使低熔点相充分回溶,并使al3zr、al3er等弥散相均匀

析出;第二级加热温度为500~545℃,保温1~5h,使q相充分回溶;第三级加热温度为550~580℃,保温4~10h,使粗大mgsi相充分回溶。均匀化后铸锭采用先风冷后水冷的方式进行冷却,冷却至100℃以下,冷却速率不小于300℃/h,随后自然冷却至室温。其作用是为了保证铸锭为过饱和固溶体,而不会析出粗大的mg2si颗粒,使后续挤压时能够再次完全回溶,从而保证力学性能。

65.7、本发明挤压生产薄壁铝型材的主要工艺参数为加热温度470~510℃,挤压速度3.0~3.5mm/s,挤压前梁出口温度≥525℃,在线淬火采用强风冷却淬火,保证型材从挤出到降温至250℃的冷却速率≥6℃/s。

66.8、本发明的合金在挤压后进行人工时效处理,析出细小弥散分布的纳米级针状mg2si相,产生析出强化效应。本发明合金的人工时效工艺参数为155~185℃,保温6~15h,可使材料在保证强度的同时,也具有较好的塑性。

附图说明

67.附图1为本发明铝合金铸锭的背散射电子扫描显微组织图;

68.附图2为本发明铝合金型材的显微组织图。

具体实施方式

69.以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

70.本文的用语只为描述特定实施例,而无意为本案的限制。

71.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

72.实施例1:

73.本实施例的合金组分见表1,其原料包括:

74.铝锭:采用符合gb/t 1196-2008的牌号为al99.7铝锭,铸锭中al的质量百分比不低于99.7%。

75.镁锭:采用符合gb/t 3499-2003的牌号为mg9990的镁锭,镁锭中mg的质量百分比不低于99.9%。

76.中间合金:采用符合ys/t 282-2000的牌号为alsi20、alcu50、almn10、alcr2、alzr4、alsr10、aler20的铝基中间合金。

77.将上述原料进行熔炼、铸造、挤压加工得到实施例1的铝合金型材,具体步骤和参数如下:

78.步骤(1)将上述原料按比例投入倾动式熔炼保温炉,采用天然气为原料加热至740℃熔化后,向熔体中加入铝合金精炼剂精炼30min,精炼的同时使用高纯氩气(99.999%)作为精炼气体对熔体进行搅拌、排气、然后扒渣后,调成调温后,静置30~40min得到铝合金中间熔体;

79.步骤(2)在流槽转注的过程中在流槽中加入高等级(grade a)的铝钛硼晶粒细化剂,随后依次通过在线除气和过滤装置,过滤装置使用40 60ppi的双级泡沫陶瓷过滤板,得

到铝合金熔体;

80.步骤(3)将铝合金熔体在730℃的条件下进行半连续铸造,铸造机采用“油气滑”结晶器,控制铸锭表面质量和铸棒冶金质量,得到铝合金铸锭半成品;

81.步骤(4)对铝合金铸锭半成品进行三级均匀化退火,第一级加热温度390℃,保温4h,第二级采用500℃,保温5h,第三级采用560℃,保温10h,均匀化后铸锭采用先风冷后水冷的方式以500℃/h的冷却速度进行冷却至100℃以下,随后自然冷却至室温,得到铝合金的铸锭;

82.步骤(5)将铝合金的铸锭加热至475℃后进行挤压薄壁方管(壁厚1.3mm),挤压比为41,挤压速度为3.5mm/s,挤压前梁出口型材温度527℃,挤出后型材进行在线强风冷却至250℃以下,然后自然冷却至室温得到铝型材半成品,其中冷却至250℃的区间的冷却速度为7.8℃/s;

83.步骤(6)对铝型材半成品进行人工时效处理,时效制度为155℃,保温12h,最终可达到实施例1的铝合金型材。

84.实施例2:

85.本实施例的合金组分见表1,本实施例铝合金型材的制备方法与实施例1的不同之处在于:

86.步骤(4)中对铝合金铸锭半成品进行三级均匀化退火时,第一级采用加热温度425℃,保温3h,第二级采用520℃,保温4h,第三级采用570℃,保温8h,均匀化后铸锭采用先风冷后水冷的方式以400℃/h的冷却速度进行冷却至100℃,随后自然冷却至室温,得到铝合金的铸锭;

87.步骤(5)中将铝合金的铸锭加热至490℃后进行挤压薄壁方管,挤压比为41,挤压速度为3.2mm/s,挤压前梁出口型材温度532℃,挤出后型材进行在线强风冷却至250℃以下后自然冷却至室温得到铝型材半成品,其中冷却至250℃的区间的冷却速度9.7℃/s;

88.步骤(6)中的时效制度为170℃,保温8h。

89.本实施例2的原料和其余制备步骤均与实施例1相同。

90.实施例3:

91.本实施例的合金组分见表1,本实施例铝合金型材的制备方法与实施例1的不同之处在于:

92.步骤(4)中对铝合金铸锭半成品进行三级均匀化退火时,第一级采用加热温度460℃,保温2h,第二级采用545℃,保温3h,第三级采用580℃,保温86h,均匀化后铸锭采用先风冷后水冷的方式以300℃/h的冷却速度进行冷却至100℃,随后自然冷却至室温,得到铝合金的铸锭;

93.步骤(5)中将铝合金的铸锭加热至510℃后进行挤压薄壁方管,挤压比为41,挤压速度为3.0mm/s,挤压前梁出口型材温度535℃,挤出后型材进行在线强风冷却至250℃以下后自然冷却至室温得到铝型材半成品,其中冷却至250℃的区间的冷却速度10.3℃/s。

94.步骤(6)中的时效制度为180℃,保温6h。

95.本实施例3的原料和其余制备步骤均与实施例1相同。

96.对比例1:

97.本对比例为工业6061合金,其合金组分见表1。本对比例铝合金型材的制备方法与

实施例1的不同之处在于:

98.步骤(4)中对铝合金铸锭半成品进行单级均匀化退火,加热温度560℃,保温10h,均匀化后铸锭采用先风冷后水冷的方式以300℃/h的冷却速度进行冷却至100℃,随后自然冷却至室温,得到铝合金的铸锭;

99.步骤(5)中将铝合金的铸锭加热至480℃后进行挤压,挤压比为41,挤压速度为3.5mm/s,挤压前梁出口型材温度530℃,挤出后型材进行在线强风冷却至250℃以下后自然冷却至室温得到铝型材半成品,其中冷却至250℃的区间的冷却速度9.6℃/s。

100.步骤(6)中的时效制度为175℃,保温6h。

101.本对比例1的原料和其余制备步骤均与实施例1相同。

102.对比例2:

103.本对比例为工业6082合金,其合金组分见表1。

104.本对比例2的原料和制备步骤均与对比例1相同。

105.对比例3:

106.本对比例为工业6082合金,其合金组分见表1。本对比例铝合金型材的制备方法与对比例1的不同之处在于:

107.本对比例在步骤(5)中型材挤出后进行在线水冷淬火,冷却至250℃的区间的冷却速度18.6℃/s。

108.本对比例3的原料和其余制备步骤均与对比例1相同。

109.表1合金化学成分表(wt.%)

110.编号simgcumncrfetiznzrersr杂质余量实施例10.610.850.630.050.050.120.020.0130.050.150.030.012al实施例20.850.980.70.050.120.130.020.0110.10.250.010.009al实施例30.841.241.050.10.050.130.020.0150.130.150.050.011al对比例10.670.920.230.080.050.170.020.016

‑‑‑

0.016al对比例21.020.880.030.520.090.130.020.013

‑‑‑

0.014al对比例31.020.880.030.520.090.130.020.013

‑‑‑

0.014al

111.将上述实施例1~3和对比例1~3所得的铝合金型材制品按照gb/t228.1-2021《金属材料拉伸试验第1部分:室温试验方法》对产品进行力学性能测试,并检查型材变形情况,测试结果见表2,其中rm表示抗拉强度(mpa),rp0.2表示屈服强度(mpa),即非比例延伸率为0.2%时的强度,a50表示断后延伸率(%),即标距50mm的延伸率。

112.表2

[0113][0114]

根据表2中的试验检测结果可知,本发明实施例1~3的力学性能都远优于国标中的6系铝合金,可见本发明的合金具有较低的淬火敏感性,在强风冷的条件下就能够实现溶质原子良好的固溶效果,配合合理的时效制度使得析出强化效果最大化,强风冷却的条件下材料的残余应力较小,能够保持较高的精度,满足平面间隙<0.2mm,扭拧度<0.5mm/m的要求(见图1、图2),这是因为控制mn、cr总量,并在zr、er、sr的微合金化作用下,降低了合金淬火敏感性,同时优化的mg、si、cu配比又保证了材料具有较高强度。对比例1为6061合金,虽然也通过优化降低mn、cr含量降低淬火敏感性,但会导致再结晶温度降低,使晶粒粗化,加之q’相的强化相数量不及本发明,故性能稍差。对比例2和3均为6082合金,合金成分由于mn的存在形成al6mn相,al6mn能够定扎晶界,起到抑制再结晶的作用,然而mg2si相和mg5si6相却能够优先依附在al6mn相上形核,造成淬火敏感性升高,这就导致对比例3比对比例2强度高,然而,薄壁形成水冷时产生的残余应力会使材料发生变形,如平面度、长度方向的弯曲和扭拧,无法满足产品的使用要求。

[0115]

综上所述,本发明通过调整mg/si比,控制mg、si总量,mn、cr总量,并使用过渡元素和稀土元素进行微合金化,经过对工艺过程的控制及其参数的合理设置,制备出了一种能够在风冷的淬火条件下即可实现的高强低淬火敏感性的6系合金。

[0116]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。