1.本发明是属于高炉冶炼热风加热技术领域,特别是关于一种等离子体炬加热煤气的方法、设备及应用。

背景技术:

2.高炉炼铁用热风炉加热鼓风生产已有170余年的历史,风温由最初的149℃提高到现在的1350℃,它是高炉炼铁生产发展史上极为重要的技术进步之一,其意义在于:(1)大幅度降低焦比;(2)显著地提高了高炉的产量;(3)风温的提高促进了喷吹燃料代替昂贵的焦炭,取得明显的经济效益;(4)高炉热风炉使用高炉生产自身产生的副产品高炉煤气作为燃料,使高炉成为热效率最高的火法冶金设备,不仅降低了炼铁生产成本,还降低了煤气放散,保护了环境。但高炉还原和升温所需的能源主要依靠的是碳,用的还原剂还是离不开碳,其本质是通过还原将铁矿石进行脱氧、通过造渣进行渣铁分离。为了实现碳达峰、碳中和,有效降低焦比,减少碳材料的使用量,增加氢和绿电的使用是最佳工艺途径。通过等离子体炬将过滤净化后的还原煤气加热到需要的温度,提供高炉反应所需要的热能,同时提供还原反应所需要的气体,焦炭只在高炉内部起到格栅过滤铁水液滴和熔渣,支撑炉内上部原料支架透气的作用,从而达到低碳、绿色、减排的目的。

3.加热所需要的能源可以通过风能发电、太阳能发电、核电等清洁能源来实现,将电能转化成热能对所需气体进行加热;气体可以使用高炉自生炉顶排除的洗涤除co2之后的煤气、焦炉煤气、天然气、氢气、corex炉产生的气体,这样高炉将可以减少或取消用于加热升温所需要的碳素消耗对碳循环高炉而言,若将循环煤气通过清洁电能加热到足够高的温度,煤气携带的物理热满足高炉内铁水冶炼的热需求,高炉将不再需要风口碳氧燃烧提供热量,可实现低碳排放冶炼。此时,矿石的还原由炉顶加入的焦炭和循环的煤气来完成。而传统的加热手段难以将还原性气体加热到1350℃以上,只有采用灵活便捷,升温速度快,能达到更高温度的等离子体炬来实现。

4.等离子体炬通过电离气体,产生热等离子体,核心温度可达1

×

104k以上,常用的气体如空气、氮气、氩气、氢气、甲烷等。煤气中含有co等成分,在600℃左右会发生析碳,在电极之间形成碳丝,碳丝的生长和崩溃过程导致放电电流的波动,两个电极的碳丝会导致电极放电过程短路被终止,从而影响等离子体炬的正常工作,所以鲜有高还原势含co气体的混合性煤气。

5.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本发明的目的在于提供一种等离子体炬加热煤气的方法,其能够利用大功率等离子体炬加热煤气,煤气升温快,避免产生析碳问题,克服了不能使用等离子炬加热煤气的技术偏见,可减少氮硫化物的产生,减少冶金工业带来的环境污染,并具有较高的热电效率。

7.为实现上述目的,本发明提供了一种等离子体炬加热煤气的方法,包括以下步骤:

8.s1:将煤气输入到等离子体炬中进行加热;

9.s2:将加热后的所述煤气通入高炉中还原铁氧化物。

10.在本发明的一实施方式中,上述等离子体炬的功率≥0.1mw;优选的,上述等离子体炬的功率≥0.5mw;更优选的,上述等离子体炬的功率≥2mw。

11.在本发明的一实施方式中,上述煤气为含co气体的混合性煤气。

12.在本发明的一实施方式中,上述煤气中co的含量≥30%;优选的,上述煤气中co的含量≥45%;更优选的,上述煤气中co的含量≥65%;最优选的,上述煤气含有85%~92%的co和0.5%~7.5%的h2。

13.本发明的另一目的在于提供一种等离子体炬加热煤气的设备,包括:

14.等离子体炬:用于加热煤气;

15.电源及控制系统:用于为上述等离子体加热装置提供电源并控制上述等离子体加热装置;

16.冷却系统:用于控制上述等离子体加热装置、上述电源及控制系统的温度;和

17.气体管道系统:用于传输上述煤气。

18.在本发明的一实施方式中,上述等离子体炬的功率≥0.1mw;优选的,上述等离子体炬的功率≥0.5mw;更优选的,上述等离子体炬的功率≥2mw。

19.在本发明的一实施方式中,上述电源及控制系统包括直流电源柜、磁控电源柜、等离子体运行控制柜和高频启动柜;和/或,

20.上述冷却系统包括冷却液存储箱、循环泵、换热器和冷却液;优选的,上述冷却液为一级除盐水或60%乙二醇水溶液。

21.在本发明的一实施方式中,上述设备还包括煤气加压系统,用于给上述煤气加压。

22.在本发明的一实施方式中,上述煤气加压系统包括加压装置和压力罐。

23.本发明的又一目的在于提供以上等离子体炬加热煤气的方法或设备在高炉炼铁中的应用。

24.与现有技术相比,本发明具有以下优点:

25.(1)通过将大功率等离子体炬(≥0.1mw)应用于煤气加热,煤气升温快,可短时间内升温到800℃以上,避免了析碳问题,克服了技术偏见。

26.(2)等离子体炬加热的煤气含有co,并具有较高温度,能够替代传统的焦炭产生的煤气,现有的高炉炼铁设备可继续使用,适合对现有的高炉炼铁设备进行绿色低碳升级改造。

27.(3)通过煤气加压系统对煤气加压使得煤气的流动速度加快,一方面与大功率等离子体炬的加热性能相匹配,提高煤气加热效率,另一方面利用大气流将可能出现的微量析碳随气流带出,进一步避免了析碳对等离子体炬的不利影响。

28.(4)通过本发明方法或设备加热高含co的煤气,煤气最高可被加热到近3000℃,可减少氮硫化物的产生,减少冶金工业带来的环境污染,并具有较高的热电效率。

附图说明

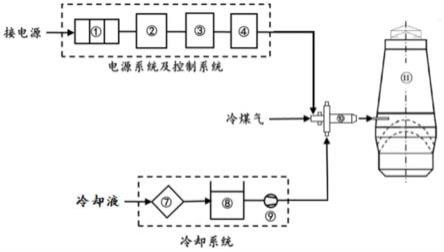

29.图1是根据本发明实施例1的等离子体炬加热煤气的方法的流程及系统组成示意

图;

30.图2是根据本发明实施例1的等离子体炬在炼铁炉上布置的示意图;

31.图3是根据本发明实施例2的等离子体炬加热煤气的方法的流程及系统组成示意图。

32.主要附图标记说明:

33.1-直流电源柜,2-磁控电源柜,3-等离子体运行控制柜,4-高频启动柜,5-加压装置,6-压力罐,7-换热器,8-冷却液存储箱,9-循环泵,10-等离子体炬,11-高炉。

具体实施方式

34.下面结合附图对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

35.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

36.实施例1

37.如图1-2所示,根据本发明优选实施方式的等离子体炬加热煤气的方法,包括以下步骤:

38.s1:将煤气输入到等离子体炬10中进行加热;

39.s2:将加热后的所述煤气通入高炉11中还原铁氧化物;

40.其中,所述等离子体炬10的功率为2mw。

41.用于所述方法的设备具体包括:

42.(1)等离子体炬:

43.等离子体炬的作用是将电源转换为煤气加热热源,可采用4套等离子体炬替换炼铁炉原有4个煤气管路接口并沿炼铁炉周向均布的方式,煤气经过等离子炬加热到预定温度后直接喷炼铁炉内。

44.等离子体炬主要参数(单套):

45.1)载体气:冷煤气

46.2)载体气流量:2000nm3/h

47.3)载体气压力:12bar

48.4)进气温度:<60℃

49.5)排气温度:3000℃

50.6)直流电功率:2mw,2000a/1000v

51.7)电热转化效率:>75%

52.8)电极寿命:阴极>200h,阳极>500h

53.9)外形尺寸:φ540

×

1800mm

54.10)数量:4套

55.(2)电源及控制系统

56.电源及控制系统主要是为整套系统提供电源和控制,并采集所有装置的运行信息,监视所有传感器和信号器的信号,并提供自动控制或者电脑界面控制。电源和控制系统

包括直流电源柜1、磁控电源柜2、等离子体运行控制柜3和高频启动柜4。

57.直流电源柜参数(单套):

58.1)进线电压:380vac,3ph,50hz

59.2)输出能力:700adc/1000vdc

60.3)功率因数:>0.95

61.4)效率:>0.9

62.5)数量:12套

63.(3)冷却系统

64.冷却系统主要是提供电极冷却用冷却液,以维持电极室内较低的温度,满足电极室内相应设备的应用环境温度要求。同时,冷却液系统还提供直流电源柜以及其他关键部位的冷却液的需求。冷却液可采用一级除盐水或60%乙二醇水溶液。冷却系统包括冷却液存储箱8、循环泵9、换热器7和相关的管道及附件。

65.冷却液存储箱主要参数:

66.有效容积:6m3,

67.外形尺寸:2000

×

2000

×

3000mm

68.数量:1套;

69.循环泵主要参数:

70.流量:200t/h,

71.扬程:125m,

72.功率:110kw,

73.数量:2套(一用一备);

74.换热器主要参数:

75.闭式水侧流量:200t/h,

76.开式水侧流量:250t/h,

77.换热功率:3mwth,

78.数量:1套;

79.气体管道系统,所述气体管道系统用于传输煤气。

80.所述煤气含有85%的co、7.5%的h2、5%的n2、0.5%的ch4、1%的co2和1%的h2o。通过等离子体炬加热,煤气温度由40℃提升到1900℃。

81.在该实施例中,通过使用2mw的大功率等离子体炬加热煤气,煤气升温快,可短时间内升温到800℃以上,避免了析碳问题,克服了技术偏见。

82.煤气含有85%的co和7.5%的h2,能够替代传统的焦炭产生的煤气,现有的高炉炼铁设备可继续使用,适合对现有的高炉炼铁设备进行绿色低碳升级改造。

83.实施例2

84.如图3所示,为本发明另一优选实施方式,流程步骤及系统组成基本与实施例1相同,主要不同点具体列举如下:

85.(1)等离子体炬的功率为5mw。

86.(2)等离子体炬加热煤气的设备还包括煤气加压系统,相应的等离子体炬加热煤气的方法在将煤气输入到等离子体炬10加热之前,增加使用煤气加压系统给煤气加压的步

骤。

87.煤气加压系统包括加压装置5、压力罐6以及相应管道和附件。煤气加压系统用于将冷煤气由加压装置5升压后送至压力罐6,再通过压力罐6后的煤气管道将冷煤气引至等离子体炬阴极进气装置的接口处。

88.加压装置主要参数:

89.1)气量:4000nm3/h

90.2)进气压力:4bar

91.3)排气压力:12bar

92.4)排气温度:<60℃

93.5)压缩机功率:370kw

94.6)数量:1套

95.(3)所述煤气含有92%的co、0.5%的h2、5%的n2、0.5%的ch4、1%的co2和1%的h2o。气体流量:4000nm3/h;压力:4-6bar;通过等离子体炬加热,煤气温度由40℃提升到2350℃。

96.通过煤气加压系统对煤气加压使得煤气的流动速度加快,一方面与大功率等离子体炬(5mw)的加热性能相匹配,提高煤气加热效率,另一方面利用大气流将可能出现的微量析碳随气流带出,进一步避免了析碳对等离子体炬的不利影响。

97.实施例3

98.流程步骤及系统组成基本与实施例2相同,主要不同点具体列举如下:

99.所述煤气含有65%的co,15%的h2,1%的ch4,16%的n2,1%的h2o,1%的co2;气体流量:5000nm3/h;压力:4-6bar;通过等离子体炬加热,煤气温度由40℃提升到2940℃。

100.实施例4

101.流程步骤及系统组成基本与实施例2相同,主要不同点具体列举如下:

102.所述煤气含有45%的co,45%的h2,1%的ch4,6%的n2,1%的h2o,1%的co2;加压装置气体流量:50000nm3/h;压力:10bar;通过等离子体炬加热,煤气温度由40℃提升到1000-1100℃。

103.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。