1.本发明属于炼钢技术领域,具体涉及一种提升熔池动力学特性的转炉及方法。

背景技术:

2.转炉炼钢法是当前世界上最主要的炼钢方法,顶吹供氧和底吹惰性气体是复吹转炉冶炼的主要工艺方式。其中,顶吹氧枪超音速射流与金属熔池的相互作用是大多数复杂物理化学反应的基础,同时,对熔池产生较弱的搅拌作用。此外,底部元件喷吹惰性气体对熔池的搅拌与混匀有着显著作用。顶吹氧枪与底吹元件合理的配置能够使熔池动力学特性达到最优状态,进而促进气-渣-金多相乳化反应,提高脱磷效率,促进碳-氧反应平衡,均匀钢水成分和温度,降低渣中全铁含量,提高钢水质量等。

3.现有技术一的转炉动态底吹搅拌方法,包括四个底吹供气口,各底吹供气口流量按设定时间动态变换,较好的改善了转炉熔池化学反应的动力学条件。然而,该方法忽略了顶吹氧枪射流对底吹流股的影响。

4.现有技术二的解决转炉顶吹气体和底吹枪位置的干涉方法,包括六支底吹喷枪和四个透气砖,可以避免吹炼过程底吹流股被顶吹射流所干扰,大幅强化转炉熔池搅拌效果。然而,该方法将底吹元件布置在射流区(冲击凹坑)覆盖范围内,会造成顶吹射流与底吹流股能量的严重耗散,此外,透气砖位置的选择并未考虑顶吹氧枪射流的影响,基于上述分析,大多数转炉配置的底吹工艺并未深入考虑顶吹超音速射流的影响。

技术实现要素:

5.为了克服现有技术存在的问题,本发明提供一种提升熔池动力学特性的转炉及方法,用于克服目前存在的缺陷。

6.一种提升熔池动力学特性的转炉,包括转炉炉体、顶吹氧枪和底吹元件,在所述顶吹氧枪底部设有多孔喷头;

7.所述底吹元件设置在转炉的炉底,用于提供气体,所述底吹元件的数量与所述喷头的喷孔数量相同;

8.所述氧枪喷孔向炉底的投影位置与炉底中心形成的连线和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0-20

°

,其中,所述投影位置相邻具体为所述投影位置沿所述炉底顺时针方向或者逆时针方向相邻。

9.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述多孔为3-5孔,所述喷头的喷孔为环形且均匀分布于所述喷头底部。

10.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述转炉的公称容量为50-150吨。

11.本发明还提供了一种提升转炉熔池动力学特性的方法,所述方法采用本发明所述的转炉来实现,具体包括以下步骤:

12.1)调节顶吹氧枪底部设置的多孔喷头的角度或位置;

13.2)在转炉炉底均匀设置与所述喷头的喷孔数量相同的底吹元件;

14.3)不断调节顶吹氧枪,使所述喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0-20

°

,其中,所述投影位置相邻具体为所述投影位置沿所述炉底顺时针方向或者逆时针方向相邻。

15.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述多孔为3-5孔,所述喷头的喷孔为环形且均匀分布于所述喷头底部。

16.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述多孔为4孔环形时,所述底吹元件数量为4个。

17.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,两个所述底吹元件分别沿耳轴线对称设置,另外两个所述底吹元件分别设置在转炉炉底的兑铁侧和出钢侧。

18.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,各所述底吹元件距所述炉底中心的距离为0.55-0.65r,其中r为转炉炉底的半径。

19.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,还包括在所述3)后调节所述底吹元件的底吹强度为0.01-0.15m3/(t

·

min)的步骤。

20.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,还包括在所述3)后调节所述氧枪的操作压力为0.8-1.0mpa,氧枪枪位在1350-1950mm的步骤。

21.本发明的有益效果

22.与现有技术相比,本发明有如下有益效果:

23.本发明的提升熔池动力学特性的转炉及方法,装置包括转炉炉体、顶吹氧枪和底吹元件,在所述顶吹氧枪底部设有多孔喷头;所述底吹元件设置在转炉的炉底,用于提供气体,所述底吹元件的数量与所述喷头的喷孔数量相同;所述喷孔向炉底的投影位置与炉底中心形成的连线和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0-20

°

,其中,所述投影位置相邻具体为所述投影位置沿所述炉底顺时针方向或者逆时针方向相邻。本发明充分考虑顶吹氧枪冲击熔池产生的凹坑形貌对熔池流动特性的影响,在此基础上,改变底吹元件的布置,将所述夹角控制在0-20

°

可使底吹流股充分搅拌熔池死区或弱流区,熔池形成更加均匀合理的流场,进而降低熔池能量耗散,提高熔池动能,减弱死区体积,缩短混匀时间,提升转炉熔池动力学特性。

附图说明

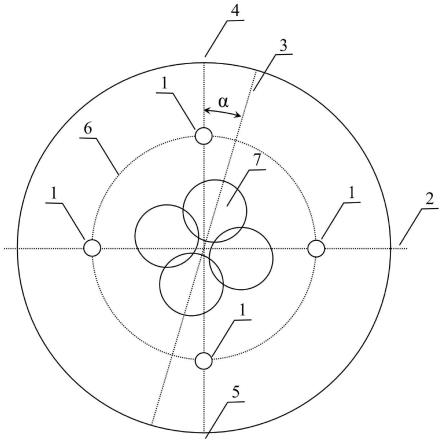

24.图1为本发明氧枪喷头和底吹元件的配置示意图。

25.图中:1—底吹元件,2—耳轴线,3—喷孔向炉底投影位置与炉底中心形成的连线,4—出钢侧,5—兑铁侧,6—圆周,7—冲击凹坑。

具体实施方式

26.为了更好的理解本发明的技术方案,本发明内容包括但不限于下文中的具体实施方式,相似的技术和方法都应该视为本发明保护的范畴之内。为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

27.应当明确,本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实

施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.如图1所示,本发明的提升熔池动力学特性的转炉,包括转炉炉体、顶吹氧枪和底吹元件1,在所述顶吹氧枪底部设有多孔喷头,优选地,本发明选用多孔拉瓦尔喷头;所述底吹元件设置在转炉的炉底,用于提供气体,为了使底吹元件高效、合理搅拌顶吹拉瓦尔喷头射流冲击熔池所产生的死区或弱流区,所述底吹元件的数量与所述拉瓦尔喷头的喷孔数量相同;

29.为了避免底吹元件供气搅拌冲击凹坑夹角区域,造成严重能量耗散和大量液滴喷溅,通过轴向旋转调节氧枪,使所述喷孔向炉底的投影位置与炉底中心形成的连线3和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0-20

°

,本发明优选0-11

°

,其中,所述投影位置相邻具体为所述投影位置沿所述炉底顺时针方向或者逆时针方向相邻。

30.优选的,本发明的实施例中所述多孔为3-5孔,所述拉瓦尔喷头的喷孔为环形且均匀分布于所述喷头底部。

31.优选的,本发明的实施例中所述转炉的公称容量为50-150吨。

32.优选的,本发明的实施例中夹角为0

°

,5

°

或11

°

。

33.优选的,本发明的实施例中提升转炉熔池动力学特性的方法,包括以下步骤:

34.1)调节顶吹氧枪底部设置的多孔拉瓦尔喷头的角度或位置,转炉中的氧枪是可以轴向旋转的,本步骤通过氧枪的轴动旋转运动,调节氧枪的轴向位置,在底吹元件位置固定的情况下控制氧枪喷头的喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角的大小;

35.2)在转炉炉底环形均匀设置与所述拉瓦尔喷头的喷孔数量相同的底吹元件;

36.3)不断调节顶吹氧枪的轴向转动位置,使所述喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0-20

°

,本发明优选0-11

°

,其中,所述投影位置相邻具体为所述投影位置沿所述炉底顺时针方向或者逆时针方向相邻。

37.优选的,本发明的实施例中所述多孔为3-5孔,所述拉瓦尔喷头的喷孔环形均匀分布于所述喷头底部。

38.优选的,本发明的实施例中所述多孔为4孔环形均匀分布于所述喷头底部,所述底吹元件数量为4个,环形均匀分布于所述炉底,其中,所述底吹元件中的两个分别沿耳轴线2设置于炉底,另外两个分别设置在兑铁侧5炉底和出钢侧4炉底,有利于转炉出钢过程中稳定的取样、测温等操作,同时使较多供气元件露出液面,保持熔池成分的稳定。

39.优选的,本发明的实施例中为避免底吹流股与顶吹射流区(冲击凹坑)互相重叠,造成严重能量耗散,将所述底吹元件环形均匀分布于所述炉底的底吹元件圆周6上,具体为所述底吹元件距离所述炉底中心的距离为0.55-0.65r(r为转炉炉底的半径),可以避免转炉冶炼过程中底吹流股与顶吹射流区(冲击凹坑7)互相重叠引起剧烈的喷溅和熔池振荡,使熔池形成合理的循环回流,有效降低能量耗散,进而提升熔池的流动和混匀效果。

40.优选的,本发明的实施例中所述方法还包括,调节所述底吹元件的底吹强度为0.01-0.15m3/(t

·

min)的步骤,t为吨。

41.优选的,本发明的实施例中还包括调节所述顶吹氧枪的操作压力为0.8-1.0mpa,氧枪枪位(氧枪喷头距液面的距离)在1350-1950mm的步骤。

42.实施例1

43.采用100t(吨)顶底复合吹炼转炉,顶吹氧枪采用四孔拉瓦尔喷头,炉底采用四支底吹元件,氧枪四个喷孔向炉底投影位置分别与所述四支底吹元件的位置重合(即夹角为0

°

),四支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.6r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

44.经模拟:顶吹氧枪冲击凹坑为分散冲击凹坑,熔池动能为16178j,能量耗散比例为7.13%,死区体积比例为11.86%,熔池混匀时间为102s。

45.对比例1

46.采用100吨顶底复合吹炼转炉,顶吹氧枪采用四孔拉瓦尔喷头,炉底采用四支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为45

°

,四支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.6r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

47.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为13289,能量耗散比例为23.71%,死区体积比例为18.20%,熔池混匀时间为139s。显然,与实施例1相比较,在保持其它参数不变的条件下,所述夹角由实施例1的0

°

变为对比例1的45

°

后,熔池的动能明显降低,能量耗散比例明显提高,死区体积明显升高,熔池混匀时间明显升高,因上述指标的变化导致转炉熔池碳氧积明显升高,渣中全铁含量明显升高,脱磷效果明显变差。

48.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

49.实施例2

50.采用100吨顶底复合吹炼转炉,顶吹氧枪采用四孔拉瓦尔喷头,炉底采用四支底吹元件,氧枪四个喷孔向炉底投影位置分别与所述四支底吹元件的位置重合(即夹角为0

°

),四支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.65r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

51.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为15898j,能量耗散比例为9.94%,死区体积比例为14.76%,熔池混匀时间为114s。

52.对比例2

53.采用100吨顶底复合吹炼转炉,顶吹氧枪采用四孔拉瓦尔喷头,炉底采用四支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0

°

,四支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.40r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

54.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为14257j,能量耗散比例为15.74%,死区体积比例为16.45%,熔池混匀时间为131s。显然,与实施例2相比较,在保持其它参数不变的条件下,所述底吹元件距离所述炉底中心的距离由实施例2的0.65r变为对比例2的0.40r后,熔池的动能明显降低,能量耗散比例明显提高,死区体积明显升高,熔池

混匀时间明显升高,因上述指标的变化导致转炉熔池碳氧积明显升高,渣中全铁含量明显升高,脱磷效果明显变差。

55.实施例3

56.采用50吨顶底复合吹炼转炉,顶吹氧枪采用三孔拉瓦尔喷头,炉底采用三支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为5

°

,三支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.6r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

57.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为8017j,能量耗散比例为7.91%,死区体积比例为12.76%,熔池混匀时间为98s。

58.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

59.对比例3

60.采用50吨顶底复合吹炼转炉,顶吹氧枪采用三孔拉瓦尔喷头,炉底采用三支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为60

°

,三支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.6r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1350mm。

61.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为7125j,能量耗散比例为12.78%,死区体积比例为16.87%,熔池混匀时间为121s。显然,与实施例3相比较,在保持其它参数不变的条件下,所述夹角由实施例3的5

°

变为对比例3的60

°

后,熔池的动能明显降低,能量耗散比例明显提高,死区体积明显升高,熔池混匀时间明显升高,因上述指标的变化导致转炉熔池碳氧积明显升高,渣中全铁含量明显升高,脱磷效果明显变差。

62.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

63.实施例4

64.采用150吨顶底复合吹炼转炉,顶吹氧枪采用五孔拉瓦尔喷头,炉底采用五支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为11

°

,五支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.60r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1650mm。

65.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为24079j,能量耗散比例为8.57%,死区体积比例为13.65%,熔池混匀时间为107s。

66.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

67.对比例4

68.采用150吨顶底复合吹炼转炉,顶吹氧枪采用五孔拉瓦尔喷头,炉底采用五支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为22

°

,五支底吹元件环形均匀分布于炉底,

所述底吹元件距离所述炉底中心的距离为0.60r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1650mm。

69.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为22791j,能量耗散比例为11.37%,死区体积比例为15.14%,熔池混匀时间为119s。显然,与实施例4相比较,在保持其它参数不变的条件下,所述夹角由实施例4的11

°

变为对比例4的22

°

后,熔池的动能明显降低,能量耗散比例明显提高,死区体积明显升高,熔池混匀时间明显升高,因上述指标的变化导致转炉熔池碳氧积明显升高,渣中全铁含量明显升高,脱磷效果明显变差。

70.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

71.实施例5

72.采用150吨顶底复合吹炼转炉,顶吹氧枪采用五孔拉瓦尔喷头,炉底采用五支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为0

°

,五支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.60r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1650mm。

73.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为26145j,能量耗散比例为6.78%,死区体积比例为11.32%,熔池混匀时间为91s。

74.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

75.对比例5

76.采用150吨顶底复合吹炼转炉,顶吹氧枪采用五孔拉瓦尔喷头,炉底采用五支底吹元件,氧枪喷孔向炉底投影位置与炉底中心形成的连线和与所述投影位置顺时针相邻的所述底吹元件与炉底中心形成的连线之间的夹角为36

°

,五支底吹元件环形均匀分布于炉底,所述底吹元件距离所述炉底中心的距离为0.60r,底吹强度为0.048m3/(t

·

min),顶吹氧枪操作压力为0.9mpa,氧枪枪位为1650mm。

77.经模拟:顶吹氧枪冲击凹坑为分散凹坑,熔池动能为20147j,能量耗散比例为16.73%,死区体积比例为18.29%,熔池混匀时间为135s。显然,与实施例5相比较,在保持其它参数不变的条件下,所述夹角由实施例5的0

°

变为对比例5的36

°

后,熔池的动能明显降低,能量耗散比例明显提高,死区体积明显升高,熔池混匀时间明显升高,因上述指标的变化导致转炉熔池碳氧积明显升高,渣中全铁含量明显升高,脱磷效果明显变差。

78.同时,当上述投影位置相邻替换为逆时针时,经模拟的上述效果参数与顺时针相邻时相同。

79.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

80.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发

明所附权利要求书的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。