1.本技术涉及注塑模具技术领域,具体涉及一种可缩短主流道长度的注塑模具。

背景技术:

2.注塑模具是塑料注射成型所用的模具的统称,通过向主流道注入熔融态的注塑材料至产品型腔中,能够一次成型外形复杂、尺寸精度高或带有嵌件的塑料制品。

3.在注塑模具中,主流道通常形成在唧嘴套中,而唧嘴套通常固定在模具面板上,且该唧嘴套延伸至模具的产品型腔,并使主流道与产品型腔连通。但采用将唧嘴套固定在模具面板上的方式会导致主流道的长度过长,熔融态的注塑材料的注射压力会因过长的主流道而逐渐减小,影响注塑效果,而且过长的主流道还会使熔融态的注塑材料流动的摩擦阻力加大,使得注塑材料流速减慢,造成熔融态的注塑材料提前固化,不仅影响注塑产品成型效果,还会造成注塑材料的浪费。

技术实现要素:

4.本技术旨在提供一种可缩短主流道长度的注塑模具,以提高注塑产品成型效果,并降低注塑材料的浪费。

5.本技术提供了一种可缩短主流道长度的注塑模具,包括:a板,b板,前模仁,后模仁,面板以及唧嘴套;所述面板安装于所述a板的顶面,所述a板设有前模安装槽,所述b板设有后模安装槽,所述前模仁设置于所述前模安装槽,所述后模仁设置于所述后模安装槽,所述前模仁与所述后模仁在所述a板与b板合模后形成产品型腔;所述面板开设有面板避让孔,所述a板开设有前模避让孔,且所述面板避让孔与所述前模避让孔贯通形成贯通避让孔;所述唧嘴套嵌套于所述前模仁,且所述唧嘴套延伸至所述贯通避让孔,所述唧嘴套设有贯穿式的注塑流道,所述注塑流道与所述产品型腔连通;所述唧嘴套的延伸端用于与注塑机喷嘴对接,所述贯通避让孔用于避让注塑机喷嘴。

6.一种实施例中,所述面板避让孔中设有支撑部,所述支撑部用于支撑注塑机喷嘴。

7.一种实施例中,所述支撑部为设置于所述面板避让孔的孔壁上的支撑锥面。

8.一种实施例中,所述唧嘴套的顶端设有适配于注塑机喷嘴的配合面。

9.一种实施例中,所述配合面为配合锥面,所述配合锥面的底端为注塑流道的顶端端口。

10.一种实施例中,所述前模仁与所述后模仁在所述a板与所述b板合模后还形成有分流道,所述分流道的一端与所述注塑流道连通,所述分流道的另一端与所述产品型腔连通。

11.一种实施例中,所述前模仁的底面与所述a板的底面平齐,所述后模仁的顶面与所述b板的顶面平齐。

12.一种实施例中,还包括:定位环,所述定位环设置于所述面板,且所述定位环的内圈与所述面板避让孔贯通,所述定位环用于定位注塑机。

13.依据本技术所提供的可缩短主流道长度的注塑模具,缩短的注塑流道能够减小熔

融态的注塑材料的流动长度,以减少与注塑流道的摩擦力,提高注塑材料的流速,提高其流速后可减缓注塑材料提前固化,以提高塑料制品成型效果,降低注塑材料的浪费。同时,缩短的注塑流道还能够使通过注塑机加压的熔融态的注塑材料在注塑机喷嘴的作用下保持注射压力,提高注塑效果。

附图说明

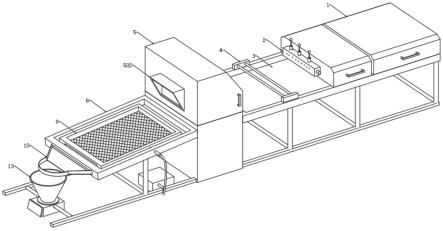

14.图1为本技术提供的可缩短主流道长度的注塑模具的结构示意图;

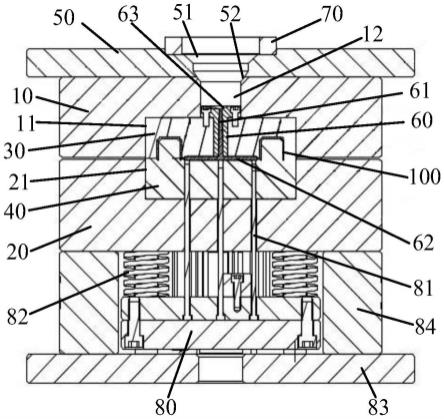

15.图2为本技术提供的可缩短主流道长度的注塑模具对接注塑机喷嘴的示意图。

16.附图标记说明:

17.a板10,前模安装槽11,前模避让孔12,b板20,后模安装槽21,前模仁30,后模仁40,面板50,面板避让孔51,支撑锥面52,唧嘴套60,注塑流道61,分流道62,配合锥面63,定位环70,顶针底板80,顶针81,顶针回位弹簧82,底板83,方铁84,产品型腔100,注塑机喷嘴200,配合支撑面201。

具体实施方式

18.下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

19.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

20.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

21.本技术提供了一种可缩短主流道长度的注塑模具,其中,主流道与注塑模具的产品型腔连通,通过主流道可将熔融态的注塑材料注射至产品型腔,待注塑材料冷却固化后形成制品。本技术采用可缩短主流道长度的方式形成注塑模具,可使注塑材料在主流道中保持相应的注射压力,提高注塑效果,同时,缩短的主流道可减小注塑材料的流动长度,相应的减少与主流道的摩擦力,提高其流速,并能够减缓注塑材料提前固化,提高制品成型效果,降低注塑材料的浪费。以下实施例中,注塑流道为主流道。

22.参见图1和图2所示,本实施例所提供的可缩短主流道长度的注塑模具包括:a板10,b板20,前模仁30,后模仁40,面板50以及唧嘴套60。以图1和图2所示视角为例,a板10设置在b板20的上方,a板10可与b板20合模或开模,面板50安装于a板10的顶面,a板10设有前模安装槽11,前模仁30设置于前模安装槽11中,b板20设有后模安装槽21,后模仁40设置于

后模安装槽21中,前模仁30与后模仁40在a板10与b板20合模后形成产品型腔100。面板50开设有面板避让孔51,a板10开设有前模避让孔12,并且,面板避让孔51与前模避让孔12贯通形成贯通避让孔。唧嘴套60嵌套于前模仁30,优选的实施方式中,唧嘴套60通过螺栓与前模仁30固定连接,更为具体的是,唧嘴套60上设置法兰盘,通过螺栓将法兰盘与前模仁30固定连接。本实施例中,唧嘴套60延伸至面板避让孔51与前模避让孔12贯通形成的贯通避让孔,唧嘴套60设有贯穿式的注塑流道61,该注塑流道61与产品型腔100连通,该注塑流道61还与贯通避让孔连通。唧嘴套60延伸至贯通避让孔的延伸端用于与注塑机喷嘴200对接,贯通避让孔用于避让注塑机喷嘴200。

23.本实施例中,前模仁30的底面与a板10的底面平齐,后模仁40的顶面与b板20的顶面平齐,平齐的状态可利于a板10与b板20合模后的密封性。

24.将唧嘴套60固定在前模仁30上的方式,使得唧嘴套60内部设置的贯穿式的注塑流道61的长度基本相等于前模仁30的厚度,相较于以往将唧嘴套60固定于面板50的设置方式,可相对缩短注塑流道61的长度。注塑机喷嘴200可穿过贯通避让孔后直接与唧嘴套60对接,其中,注塑机为将熔融态的注塑材料利用本注塑模具制成各种形状的塑料制品的注塑设备,并且,注塑机能够加热注塑材料,还可对注塑材料施加高压,使得注塑材料射出而充满注塑模具的产品型腔100。本实施方式中,注塑机喷嘴200能够将熔融态的注塑材料注入至注塑流道61,并通过注塑流道61使得注塑材料流入到产品型腔100中,待注塑材料冷却固化后形成塑料制品(成品)。

25.本实施例中,缩短的注塑流道61能够减小熔融态的注塑材料的流动长度,以减少与注塑流道的摩擦力,提高注塑材料的流速,提高其流速后可减缓注塑材料提前固化,以提高塑料制品成型效果,降低注塑材料的浪费。同时,缩短的注塑流道61还能够使通过注塑机加压的熔融态的注塑材料在注塑机喷嘴200的作用下保持注射压力,提高注塑效果。

26.可以理解的是,面板避让孔51与前模避让孔12所形成的贯通避让孔的大小能够满足注塑机喷嘴200的大小,即贯通避让孔的大小能够保证注塑机喷嘴200移出或进入贯通避让孔。另一些实施例中,可以认为面板避让孔51与前模避让孔12的径向大小相同,且满足注塑机喷嘴200的大小,当然,径向大小相同的面板避让孔51与前模避让孔12可保持同轴。

27.参见图1和图2所示,在本技术的一个实施例中,本技术所提供的可缩短主流道长度的注塑模具还包括:定位环70,定位环70设置于面板50,并且,该定位环70的内圈与面板避让孔51贯通,定位环70用于定位注塑机,以保证注塑机喷嘴200的中心与唧嘴套60内部设置的注塑流道61的中心对齐(同轴),避免偏位。

28.在面板避让孔51中设有支撑部,该支撑部用于支撑注塑机喷嘴200,具体而言,。

29.具体而言,支撑部为设置于面板避让孔51的孔壁上的支撑锥面52,在注塑机喷嘴200的外壁设有配合支撑面201,优选的实施例中,支撑锥面52为倒锥型,配合支撑面为锥型,且,支撑锥面与配合支撑面同轴,该配合支撑面201与支撑锥面52配合,支撑锥面52形成为阻挡配合支撑面201的结构,以辅助保持注塑机喷嘴200的中心与注塑流道61的中心对齐。

30.在本技术的一个实施例中,唧嘴套60的顶端设有适配于注塑机喷嘴200的配合面,能够利于注塑机喷嘴200与唧嘴套60对接。

31.具体而言,该配合面为配合锥面63,相应的,注塑机喷嘴200设置为适配于配合锥

面63的锥型形状,以便于注塑机喷嘴200与唧嘴套60对接。该配合锥面63的底端为注塑流道61的顶端端口。

32.继续参见图1和图2所示,本技术所提供的可缩短主流道长度的注塑模具还包括:顶针底板80,顶针81,顶针回位弹簧82,底板83以及方铁84,其中,方铁84连接在b板20与底板83之间,以在b板20与底板83之间形成安装空间,顶针底板80设置于该安装空间,顶针81穿设于b板20与后模仁40中,且顶针81连接于顶针底板80,顶针底板80可上下移动以带动顶针81同步移动。当完成塑料制品的制作后,a板10与b板20开模,顶针81在顶针底板80的作用下向上移动,可将塑料制品顶出以从产品型腔分离,顶针回位弹簧82设置于b板20与底板83之间(图1中因顶针底板80视角的原因挡住顶针回位弹簧82的连接),顶针回位弹簧82用于在推板83将顶针81向上顶升并使塑料制品从产品型腔分离后,使得顶针底板80能够复位。

33.在本技术的一个实施例中,产品型腔100位于唧嘴套60的侧方,并与唧嘴套60间隔设置,如此,为保证熔融态的注塑材料能够注入到产品型腔100,当前模仁30与后模仁40在a板10与b板20合模后还形成有分流道62,该分流道62的一端与注塑流道61(注塑流道61的底端端口)连通,分流道62的另一端与产品型腔100连通,通过注塑流道61注入的熔融态的注塑材料通过分流道62注入到产品型腔100中。如图1和图2所示,前模仁30与后模仁40在a板10与b板20合模后形成至少两个产品型腔100,如此,设置数量相等于产品型腔100数量的分流道62。

34.综上所述,本技术所提供的可缩短主流道长度的注塑模具,缩短的注塑流道能够减小熔融态的注塑材料的流动长度,以减少与注塑流道的摩擦力,提高注塑材料的流速,提高其流速后可减缓注塑材料提前固化,以提高塑料制品成型效果,降低注塑材料的浪费。同时,缩短的注塑流道还能够使通过注塑机加压的熔融态的注塑材料在注塑机喷嘴的作用下保持注射压力,提高注塑效果。

35.以上内容是结合具体的实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术发明构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。