一种三明治型smc片材及其自动化生产线

技术领域

1.本发明涉及复合材料领域,特别是涉及一种三明治型smc片材及其自动化生产线。

背景技术:

2.smc(sheet molding compound)片材是预浸料的一种特殊形式,模压成型后即为片状模塑料。smc片材是指将短切的纤维(有12.7mm、25.4mm、50.8mm等各种长度)含浸在热固树脂糊料涂覆液中,随后增稠形成可直接手工操作的片材,在试制过程中可通过控制树脂涂覆量和纤维落纱量使其形成不同含胶量和纤维含量的片重均一的片材。树脂糊料一般由树脂和各种添加剂组成,目前smc糊料主要有两种树脂体系:不饱和聚酯体系和乙烯基体系。smc片材有着复合材料的各项优良特性,同时拥有其他材料不具备的在固化成型时流动性好的优势,可制备形状复杂的各类产品,在汽车、民用、轨交、航空等行业中都有使用。

3.由于smc片材的增强体为短切纤维,纤维之间力的传递效应差,因此由smc材料模压制成的部件不能直接用作承力部件,只能用作外观件。另外,smc材料的生产工艺繁琐,需要配料、手工上料、手动调试机器参数等步骤,自动化程度低,耗费的人力资源大,生产效率也不高。

技术实现要素:

4.本发明主要解决的技术问题是提供一种三明治型smc片材及其自动化生产线,能够解决背景技术中存在的问题。

5.为解决上述技术问题,本发明采用的一个技术方案是:提供一种三明治型smc片材,包括由树脂糊料浸渍的芯材;其中,所述芯材包括两层短纤维层和位于两层所述短纤维层之间的连续层。

6.在本发明一个较佳实施例中,所述连续层为连续长纤纱层和/或连续长纤织物层。

7.为解决上述技术问题,本发明采用的一个技术方案是:提供一种三明治型smc片材的自动化生产线,包括沿生产线方向依次布置的第一纱线切割装置、连续层铺层装置、第二纱线切割装置和收卷辊;其中,所述第一纱线切割装置、连续层铺层装置和第二纱线切割装置均与第一程序控制器信号连接。

8.在本发明一个较佳实施例中,所述连续层铺层装置包括自动放卷装置和/或自动铺丝装置。

9.在本发明一个较佳实施例中,所述自动放卷装置包括多个织物卷轴,每个所述织物卷轴上均卷绕有所述连续长纤织物层,每个所述织物卷轴均与一个第一电机连接,并由第一电机控制放卷速度;所述第一电机与所述第一程序控制器信号连接。

10.在本发明一个较佳实施例中,所述自动铺丝装置包括沿长纤纱走向依次布置的纱轴架、第一伸缩筘、第一导纱辊、浮动张力辊、第二导纱辊、第二伸缩筘和喂入装置;其中,所述纱轴架与第二电机连接,第二电机与所述第一程序控制器信号连接。

11.在本发明一个较佳实施例中,所述自动化生产线还包括下承载膜辊、下出胶槽、上

承载膜辊和上出胶槽;其中,所述下承载膜辊位于所述第一纱线切割装置的前方;所述下出胶槽位于所述下承载膜辊和第一纱线切割装置之间;所述上承载膜辊位于所述第二纱线切割装置和收卷辊之间,所述上出胶槽位于所述上承载膜辊的一侧,用于向上承载膜上涂覆树脂糊料;所述下出胶槽的出胶阀门与第三电机连接,所述上出胶槽的出胶阀门与第四电机连接,所述第三电机和第四电机分别与所述第一程序控制器信号连接。

12.在本发明一个较佳实施例中,所述自动化生产线还包括片重检测装置,所述片重检测装置位于所述上承载膜辊和收卷辊之间的生产线上,并与所述第一程序控制器信号连接。

13.在本发明一个较佳实施例中,所述自动化生产线还包括自动配料上料装置,所述自动配料上料装置包括搅拌混合装置,所述搅拌混合装置的出料口分别与所述上出胶槽及下出胶槽连接,所述搅拌混合装置内带有重力传感器,所述重力传感器与第二程序控制器信号连接。

14.在本发明一个较佳实施例中,所述自动配料上料装置还包括树脂盛放罐和助剂盛放罐,所述树脂盛放罐和助剂盛放罐的出料口均与所述搅拌混合装置连通,其中,所述树脂盛放罐的出料口带有第一流量计,所述助剂盛放罐的出料口带有第二流量计,所述第一流量计和第二流量计分别与所述第二程序控制器信号连接。

15.发明的有益效果是:本发明通过增加连续长纤纱和/或连续长纤纱织物作为纤维间力的传递单元,与上、下两侧的短纤维纱层形成三明治型结构,有效提高了整个smc片材的机械强度和承力性能。

16.本发明通过生产线的改进设计,尤其是自动放卷装置和/或自动铺丝装置、第一程序控制器的设计,实现连续长纤纱、连续长纤织物的自动铺放,有效提高了工作效率;通过能够调控出胶量的上出胶槽、下出胶槽、片重检测装置和第一程序控制器的设计,实现对smc纤维含量的调控,并实现对smc片材中含胶量的闭环反馈控制,实现对smc片重的实时监控,有效提高了生产效率和产品质量。

附图说明

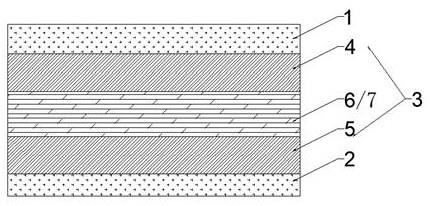

17.图1是本发明一种三明治型smc片材的一较佳实施例1或2的立体结构示意图;图2是本发明一种三明治型smc片材的自动化生产线一较佳实施例的结构示意图;图3是图2中的自动放卷装置的部件连接关系示意图;图4是图2中的自动铺丝装置的部件连接关系示意图;图5是图2中的自动配料上料装置的部件连接关系示意图;图6是第二程序控制器的控制原理示意图;图7是第一程序控制器的控制原理及smc材料片重的闭环反馈控制原理示意图;附图中各部件的标记如下:1.上承载膜,2.下承载膜,3.芯材,4.第一短纤维层,5.第二短纤维层,6.连续长纤纱层,7.连续长纤织物层,10.下承载膜辊,20.下出胶槽,30.第一纱线切刀,40.自动铺丝装置,50.第二纱线切刀,60.压辊,70.上承载膜辊,80.片重检测装置,90.收卷辊,100.上出胶槽,110.第一程序控制器,120.第二程序控制器,130.第二电机,140.第三电机,150.第四电机,160.自动配料上料装置,161.搅拌混合装置,162.树脂盛放罐,163.助剂盛放罐,164.重力传感器,165.第一流量计,166.第二流量计,167.第一电动

泵,168.第二电动泵,170.自动放卷装置,171.织物卷轴,172.第一电机,41.纱轴架,42.第一伸缩筘,43.第一导纱辊,44.浮动张力辊,45.第二导纱辊,46.第二伸缩筘,47.喂入装置。

具体实施方式

18.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

19.请参阅图1-7,本发明实施例包括:实施例1一种三明治型smc片材的自动化生产线,包括沿生产线方向依次布置的下承载膜辊10、下出胶槽20、第一纱线切刀30、自动铺丝装置40、第二纱线切刀50、压辊60、上承载膜辊70、片重检测装置80、收卷辊90和上出胶槽100,其中,所述上承载膜辊70位于压辊60和收卷辊90之间的上部,用于输送上承载膜1来覆盖芯体3。另外生产线还包括第一程序控制器110、第二程序控制器120和自动配料上料装置160。

20.具体地,所述下承载膜辊10卷绕并输送下承载膜2,所述下出胶槽20内盛放有树脂糊料(环氧树脂糊料),并向其下方的下承载膜2上添加树脂糊料,用于浸渍纤维。下出胶槽20的出胶阀门与第三电机140连接,第三电机140与第一程序控制器110信号连接。第三电机140接收第一程序控制器110的指令,开启并控制出胶阀门的开启程度,从而调控下出胶槽20的出胶量。所述第一程序控制器110为plc控制器。

21.所述第一纱线切刀30用于切割出固定长度的短纤维,如25.4mm的短切碳纤维,切割后的短切碳纤维铺设在下承载膜2上,形成第一短纤维层4。所述第一纱线切刀30与第一程序控制器110信号连接,并根据第一程序控制器110的指令调节切割纤维的速度。

22.所述自动铺丝装置40包括沿长纤纱走向依次布置的纱轴架41、第一伸缩筘42、第一导纱辊43、浮动张力辊44、第二导纱辊45、第二伸缩筘46和喂入装置47;所述纱轴架41与第二电机130连接,第二电机130与所述第一程序控制器110信号连接。长纤纱卷放在纱轴架41上,纱轴架内的纱卷轴与第二电机130连接,并控制纱卷的放卷速度,第一伸缩筘42用于展开纱线,并通过第一导纱辊43和第二导纱辊45输送展平的纱线,通过浮动张力辊44控制纱线的张力,随后经过第二伸缩筘46将纱线再次展平并通过喂入装置47,最终实现将一定根数的纱线整齐排列在下方的短切纤维上。在上述铺纱过程中,第二电机130接收第一程序控制器110的指令并调整纱线的放卷速度,从而配合生产线的速度,实现了自动铺丝。

23.所述第二纱线切刀50用于切割出固定长度的短纤维,如25.4mm的短切碳纤维,切割后的短切碳纤维铺设在连续长纤纱层6上。所述第二纱线切刀50与第一程序控制器110信号连接,并根据第一程序控制器110的指令调节切割纤维的速度。

24.通过第一程序控制器110调控第一纱线切刀30、第二纱线切刀50以及第二电机130,实现调控smc片材中的纤维含量。

25.所述上出胶槽100位于所述上承载膜辊70的一侧,用于向上承载膜1上添加树脂糊料浸渍纤维层。具体地,所述上出胶槽100的出胶阀门与第四电机150连接,第四电机150与第一程序控制器110信号连接,第四电机150接收到第一程序控制器的指令后,开启并控制出胶阀门的开启程度,从而调控上出胶槽100的出胶量。

26.第一程序控制器110通过第三电机140和第四电机150来调节上出胶槽100和下出胶槽20的出胶阀门开度,从而实现调控smc片材中的树脂糊料的含量。通过对纤维含量和树脂含量的调控,实现对smc片材重量的调控。

27.上出胶膜1带有树脂糊料的一侧贴合在第二纱线切刀50切割并铺设的第二短纤维层5上,并沿生产线继续输送到压辊60处进行辊压、合膜,从而使位于上承载膜1和下承载膜2上的树脂糊料充分浸渍纤维层。

28.压好的smc片材经过生产线上的片重检测装置检测80(型号为dc 750系列),最后经过收卷辊90收卷。具体地,所述片重检测装置80与第一程序控制器110信号连接,片重检测装置将实时测量的smc片材的片重信息反馈给第一程序控制器110,第一程序控制器110根据实测值与设定值的比较,给第三电机140或第四电机150发送信号指令,调节上出胶槽100和下出胶槽20的出胶量,形成对smc片重调控的闭环反馈系统,实现对smc片材片重的实时监控,提高smc片材的成型质量。

29.所述自动配料上料装置160包括搅拌混合装置161、树脂盛放罐162和助剂盛放罐163。其中,所述搅拌混合装置161用于将树脂和助剂混合成为树脂糊料,其内带有重力传感器164,用于测量树脂和其他助剂的总流入量。所述树脂盛放罐162和助剂盛放罐163的出料口分别通过第一电动泵167与所述搅拌混合装置161连通。其中,所述树脂盛放罐162和助剂盛放罐163的出料口分别带有第一流量计165和第二流量计166,分别用于计量树脂和助剂的流出量。所述第一流量计165、第二流量计166和第一电动泵167分别与所述第二程序控制器120信号连接。所述自动配料上料装置160通过流量计(165、166)和重力传感器164的共同作用,实现调配树脂糊料中树脂和助剂的配比。

30.所述树脂盛放罐162带有第一电加热系统,所述助剂盛放罐163带有第二点加热系统,所述第一电加热系统和第二电加热系统分别与所述第二程序控制器120信号连接,用于调控树脂和助剂的粘度值。

31.所述搅拌混合装置161的出料口通过第二电动泵168分别与所述下出胶槽20和上出胶槽100连接,用于将搅拌混合好的树脂糊料打入到下出胶槽20和上出胶槽100内。所述第二电动泵168与所述第二程序控制器120信号连接。

32.在该自动配料上料装置160的结构和连接关系的基础上,增加或减少盛放罐均包括在本方案的保护范围内。

33.由上述自动生产线制备的三明治型smc片材,自上向下包括上承载膜1、由树脂糊料浸渍的芯材3和下承载膜2;所述树脂糊料为环氧树脂体系,所述芯材3为三明治型结构,自上向下包括第一短纤维层4、连续长纤纱层6和第二短纤维层5。该芯材3的结构设计,一方面保证了smc片材具有良好的流动性,另一方面连续长纤纱能够实现纤维间力的有效传递,从而增强smc材料的机械强度。

34.其中,所述第一短纤维层4和第二短纤维层5是长度为25.4mm的短切碳纤维,保证了smc材料具有碳纤维纱的外观和力学性能。所述连续长纤维层6是t700碳纤丝。

35.实施例2与实施例1的区别在于,在生产线上,在第一纱线切刀30和第二纱线切刀50中间设置的是自动放卷装置170。

36.具体地,所述自动放卷装置170包括3个织物卷轴171,3个织物卷轴171分别与一个

第一电机172连接,所述织物卷轴171上卷绕有所述连续长纤织物层,3个所述第一电机172分别与所述第一程序控制器110信号连接。第一程序控制器110给至少1个第一电机172发送指令,使接到指令的对应第一电机172放卷,并控制放卷速度,实现在第一短纤维层4和第二短纤维层5之间自动铺放1-3层连续长纤织物层,制备具有三明治型结构的smc片材。

37.由上述自动化生产线制备的三明治型smc片材,包括上承载膜1、下承载膜2和由树脂糊料浸渍的芯材3;所述树脂糊料为环氧树脂体系,所述芯材3为三明治型结构,包括由25.4mm的短切碳纤维构成的第一短纤维层4和第二短纤维层5,以及位于第一短纤维层4和第二短纤维层5之间的连续长纤织物层7,所述连续长纤织物层7为单层,其材质是t700碳纤丝织物层,能够增强smc材料的机械强度,使smc材料能够用作承力部件。所述第一短纤维层4与所述上承载膜1贴合,所述第二短纤维层5与所述下承载膜2贴合。

38.另外,在第一纱线切刀30和第二纱线切刀50中间还可以同时设置自动铺丝装置40和自动放卷装置170,根据生产工艺的需要,选择自动铺丝装置40单独工作铺设连续长纤纱,自动放卷装置170单独工作铺设连续长纤织物层,或者自动铺丝装置40和自动放卷装置170同时工作铺设连续长纤纱和连续长纤织物层,当自动铺丝装置40和自动放卷装置170同时工作时,能够带有长纤纱层6和一层连续长纤织物层7的复合层的三明治型smc片材。

39.对比例1制备仅具有上下两层短切碳纤维层的smc片材,其中的短切碳纤维为t700-12,树脂糊料的种类、含量和纤维含量同实施例1。

40.对比例2按照实施例2的方法,制备连续层为单层连续玻纤平纹织物层的三明治型smc片材,其他同实施例2制备的连续层为单层t700碳纤丝织物层的三明治型smc片材。

41.性能测试将实施例1制备的三明治型smc片材、实施例2制备的仅含一层连续长纤织物层的三明治型smc片材与对比例1-2制备的smc片材按照astm d3039的拉伸标准和astm d6641的压缩标准分别制备测试样,并检测测试样的力学性能指标,测试结果如下表1所示。

42.表1由表1中实施例1、2和对比例1的性能对比可知,在其他条件均相同的情况下,三明治型smc材料的力学性能远远优于普通结构的smc材料。

43.由实施例2、对比例1和对比例2制备的smc片材的性能对比可知,玻纤织物增强的三明治型smc片材的性能虽略低于长碳纤的三明治型smc片材的性能,但经向拉伸强度及压

缩强度优于传统结构的纯碳纤smc片材的性能,为了降低成本,可以采用玻纤织物作为三明治型smc片材的连续层。

44.本发明通过对smc材料的结构设计,有效改善了现有smc材料力学性能差,不能用作承力部件的缺陷。

45.通过对生产线的改进设计,实现了自动配料上料;自动放卷和/或铺丝及控连续长纤维纱或连续长纤维纱织物的铺层数量和铺层速度;控制纤维含量,并闭环反馈调控smc材料的片重,有效提高了生产效率和产品质量。

46.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。