1.本实用新型涉及铝箔胶带技术领域,尤其涉及一种新型铝箔胶带。

背景技术:

2.铝箔胶带是一种金属胶带,其采用优质压敏胶,具有粘性好、附着力强以及抗老化等特点。铝箔胶带保温性能优异,可配合所有铝箔复合材料的接缝粘贴、保温钉穿刺处的密封以及破损处的修复,是冰箱、冰柜生产厂的主要原辅材料,也是保温材料经销部门必购原料。目前,铝箔胶带广泛应用于冰箱、空凋、汽车、石化、桥梁、电子等行业,也可以应用于可用于pda、oled、lcd显示器、笔记本电脑、复印机等各种电子产品内需电磁屏蔽的地方。

3.现有技术中公开了一些铝箔胶带的技术方案,例如公告号为cn213739269u的中国专利文献提供了一种耐高温手撕铝箔胶带,其粘合剂层采用高剪切丙烯酸乳液压敏胶、有机硅胶层采用双层结构,可大大提高耐温性能,但结构强度较差,导致铝箔胶带在受到拉扯作用力时,容易出现断裂损坏,进而造成铝箔胶带的浪费现象;公告号为cn103360967a的中国专利文献提供了一种冰箱专用铝箔胶带,其由发泡结合离型层、柔性膜层、胶粘层、铝箔层、压敏胶层所组成,具有结构性能好、接合平整及金属感强等特点,但缺点是耐高温效果不好,当铝箔胶带处于高温下使用时会影响其整体性能,从而缩短了铝箔胶带的使用寿命。

4.因此,现有技术中亟需发明一种能够兼顾结构性能和耐高温性能的新型铝箔胶带。

技术实现要素:

5.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种新型铝箔胶带,该新型铝箔胶带具有结构设计简单合理、结构强度高、力学性能好以及耐高温性能好等特点。

6.本实用新型为解决其问题所采用的技术方案是:

7.一种新型铝箔胶带,其包括:

8.铝箔层,所述铝箔层包括第一表面和第二表面,所述第一表面涂布设有第一胶层;

9.骨架层,所述骨架层包括第三表面和第四表面,所述第三表面和所述第一胶层复合,所述第四表面涂布设有第二胶层;

10.离型层,所述离型层和所述第二胶层复合;

11.其中,所述骨架层的厚度设置为9μm~25μm,所述第一胶层和所述第二胶层的玻璃化转变温度为70℃~90℃。

12.进一步地,所述骨架层为聚酰亚胺薄膜。

13.进一步地,所述铝箔层的厚度设置为8μm~16μm。

14.进一步地,所述第二表面设有金属镀层。

15.进一步地,所述第二表面经过抗氧化处理。

16.进一步地,所述第一胶层和所述第二胶层的厚度均为2μm~10μm。

17.进一步地,所述第一胶层和所述第二胶层均为环氧树脂胶层。

18.进一步地,所述离型层为离型膜,所述离型膜包括离型面,所述离型面和所述第二胶层复合。

19.进一步地,所述离型层的厚度设置为9μm~25μm。

20.进一步地,所述离型层为pet、pp、pc、bopp中的任意一种。

21.综上所述,本实用新型提供的新型铝箔胶带相比于现有技术,至少具有以下技术效果:

22.1)本实用新型提供的新型铝箔胶带,其铝箔层具有较高的结构强度以及较好的力学性能,同时具有较好的屏蔽能力;其骨架层作为整个新型铝箔胶带的结构加强层,将其厚度设置在9μm~25μm范围后,具有很高的韧性以及抗拉强度,在拉力作用下不易出现断裂、扯破现象;

23.2)本实用新型提供的新型铝箔胶带,其第一胶层用于粘接铝箔层和骨架层,第二胶层用于粘接骨架层和离型层,粘接性能优异,使胶带各层结构牢固复合;并且,由于第一胶层和第二胶层的玻璃化转变温度为70℃~90℃,故其具有良好的耐热、耐高温性能,可有效延长该新型铝箔胶带在高温工况下的使用寿命。

附图说明

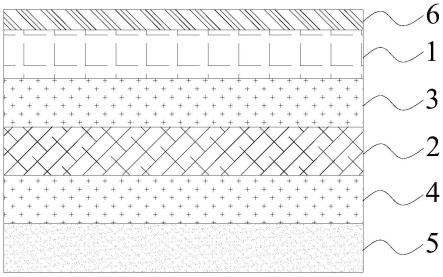

24.图1为本实用新型的新型铝箔胶带的层间结构示意图;

25.图2为关于骨架层厚度和拉伸强度的带平滑线的散点图;

26.图3为关于骨架层厚度和断裂伸长率的带平滑线的散点图;

27.图4为关于骨架层厚度和拉伸强度的第一函数曲线图;

28.图5为关于骨架层厚度和拉伸强度的第二函数曲线图;

29.图6为关于骨架层厚度和断裂伸长率的第一函数曲线图;

30.图7为关于骨架层厚度和断裂伸长率的第二函数曲线图;

31.图8为关于铝箔层厚度和拉伸强度的带平滑线的散点图;

32.图9为关于铝箔层厚度和断裂伸长率的带平滑线的散点图;

33.其中,附图标记含义如下:

34.1、铝箔层;2、骨架层;3、第一胶层;4、第二胶层;5、离型层;6、金属镀层。

具体实施方式

35.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

37.参见图1所示,根据本实用新型的实施例,该新型铝箔胶带包括铝箔层1、骨架层2和离型层5,铝箔层1包括第一表面和第二表面,第一表面涂布设有第一胶层3;骨架层2包括第三表面和第四表面,第三表面和第一胶层3复合,第四表面涂布设有第二胶层4;离型层5和第二胶层4复合。

38.具体来说,铝箔层1用作整个新型铝箔胶带的屏蔽层,需要具有较好的结构强度和屏蔽能力;骨架层2用作整个新型铝箔胶带的结构加强层,其需要较高的韧性以及抗拉强度,确保胶带在拉力作用下不易出现断裂、扯破现象;第一胶层3和第二胶层4用作铝箔层1和骨架层2之间、骨架层2和离型层5之间的粘接结构,其需要优异的粘接性能,确保粘接后的胶带各层结构牢固复合,且需要具有良好的耐热、耐高温性能,确保有效延长该新型铝箔胶带在高温工况下的使用寿命。

39.在本实用新型的技术方案中,第一胶层3和第二胶层4的玻璃化转变温度为70℃~90℃,该数值由材料自身特性决定,用于表征结构的耐高温性能。其中,当玻璃化转变温度为70℃~90℃时,耐高温性能强,尤其适用于60℃~80℃的使用工况。

40.在本实用新型的技术方案中,骨架层2的厚度设置为9μm~25μm,通过以下实施例1-5以及对比实施例1-2来列举骨架层2的部分厚度参数来测试该新型铝箔胶带的各结构性能参数。

41.实施例1

42.本实施例的铝箔层1为通过电解铝箔锭块经反复碾压而成的箔片结构,其包括朝上的第一表面和朝下的第二表面,第一表面为粗化面,首先通过微凹涂布或刮刀涂布法将胶水涂布在该第一表面上,从而形成第一胶层3,然后将骨架层2的第三表面(方向朝上)和第一胶层3粘接贴合,此时形成本实用新型的新型铝箔胶带的半成品。而后,通过微凹涂布或刮刀涂布法将胶水涂布在骨架层2的第四表面(方向朝下),从而形成第二胶层4,再将离型层5和第二胶层4粘接贴合,最终形成本实用新型的新型铝箔胶带的成品,成品的层间结构如图1所示。

43.其中,本实施例中的骨架层2的厚度设置为9μm。

44.实施例2

45.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为12μm,成品的层间结构如图1所示。

46.实施例3

47.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为16μm,成品的层间结构如图1所示。

48.实施例4

49.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为20μm,成品的层间结构如图1所示。

50.实施例5

51.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为25μm,成品的层间结构如图1所示。

52.对比实施例1

53.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为6μm,成品的层间结构如图1所示。

54.对比实施例2

55.本实施例与实施例1的不同之处在于:骨架层2的厚度设置为38μm,成品的层间结构如图1所示。

56.测试例1

57.测试对象:实施例1-5制备的新型铝箔胶带和对比实施例1-2制备的新型铝箔胶带。

58.测试项目:测试新型铝箔胶带在不同的骨架层2厚度参数下的各结构性能参数,值得一提的是,本实用新型中可采用量具、夹具及拉力器等装置测试,也可采用专业的拉伸试验机器测试,具体测试方法不做限定。

59.测试结果:

60.本次测试针对9组骨架层厚度,分别获得9组拉伸强度、9组断裂伸长率和9组拉伸弹性模量的数据,具体测试结果如下表1所示。值得一提的是,由于受供应商材料、环境温度和湿度等因素的影响,无法将各厚度条件下的结构参数通过单次测试来精确确定为某个数值,本测试例将多次测试中趋于稳定的数值用作计算和比较对象,以此得出下表1的测试结论。其中,拉伸强度数据的波动范围为

±

1mpa,断裂伸长率的波动范围为

±

0.5%,拉伸弹性模量数据的波动范围为

±

0.05gpa。

61.表1骨架层2的基础结构性能

62.骨架层厚度(μm)6912162025303540拉伸强度(mpa)120150190220240255258259260断裂伸长率(%)304045525661636465拉伸弹性模量(gpa)444444444

63.分析方法ⅰ64.当骨架层2的厚度为9~40μm时,拉伸弹性模量的值均为4gpa,说明该骨架层2的抗变形能力较强,结构强度高。

65.以骨架层厚度为横坐标,以拉伸强度为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图2所示的关于骨架层厚度和拉伸强度的带平滑线的散点图,从图2可知:

66.当骨架层2的厚度为9μm时,拉伸强度(或抗拉强度)的值为150mpa,考虑到骨架层2的功能为铝箔胶带的结构加强作用,若拉伸强度低于150mpa则难以起到加强抗断裂能力的结构加强效果,故骨架层厚度最小值的最优取值应该为9μm;当骨架层2的厚度在9~25μm范围内时,坐标图中曲线的斜率较大,也即拉伸强度随厚度增大的增长率较高,说明当骨架层厚度在9~25μm范围内时,可通过增大骨架层厚度的方式来提升拉伸强度的大小,且该方式效果较为明显;当骨架层2的厚度大于25μm时,坐标图中曲线的斜率较小,也即拉伸强度(或抗拉强度)随厚度增大的增长率较低,且随着骨架层厚度的增大无限趋近于零,说明当骨架层厚度大于25μm时,已经难以通过增大骨架层厚度的方式来提升拉伸强度的大小,结合材料的成本考虑,骨架层厚度最大值的最优取值应该为25μm;由此可知,本实用新型的骨架层2的最优厚度取值为9~25μm。

67.以骨架层厚度为横坐标,以断裂伸长率为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图3所示的关于骨架层厚度和断裂伸长率的带平滑线的散点图,从图3可知:

68.当骨架层2的厚度为9μm时,断裂伸长率的值为40%,考虑到骨架层2的功能为铝箔胶带的结构加强作用,若断裂伸长率低于40%则难以起到加强韧性的结构加强效果,故骨

架层厚度最小值的最优取值应该为9μm;当骨架层2的厚度在9~25μm范围内时,坐标图中曲线的斜率较大,也即断裂伸长率随厚度增大的增长率较高,说明当骨架层厚度在9~25μm范围内时,可通过增大骨架层厚度的方式来提升断裂伸长率的大小,且该方式效果较为明显;当骨架层2的厚度大于25μm时,坐标图中曲线的斜率较小,也即断裂伸长率随厚度增大的增长率较低,且随着骨架层厚度的增大无限趋近于零,说明当骨架层2的厚度大于25μm时,已经难以通过增大骨架层厚度的方式来提升断裂伸长率的大小,结合材料的成本考虑,骨架层厚度最大值的最优取值应该为25μm;由此可知,本实用新型的骨架层2的最优取值为9~25μm。

69.综上可知,无论是基于骨架层2的抗断裂能力(通过表1的拉伸强度表征)考虑,还是基于骨架层2的韧性(通过表1的断裂伸长率表征)考虑,本实用新型的骨架层2的最优厚度取值均应该为9~25μm。

70.分析方法ⅱ71.以骨架层厚度为横坐标,以拉伸强度为纵坐标,可绘制出散点图,散点图在x为25μm的前后呈现出差异较大的分布趋势,故采用分段拟合的方法拟合各个散点,通过最小二乘曲线拟合法或其它方法拟合各个散点,即可得到图4和图5所示的关于骨架层厚度和拉伸强度的函数曲线图,具体为:

72.当x≤25μm时,拟合的函数方程式为f(x)=-0.32442 17.247 26.243,方差为r2=0.9967,故导函数为f

′

(x)=-0.3244 17.247,由此可计算得出各个骨架层厚度值对应的导数值f

′

(x)大小(用于表征函数曲线的斜率大小)分别为:

73.当x等于9μm时,f

′

(x)=14.32;

74.当x等于12μm时,f

′

(x)=13.65;

75.当x等于16μm时,f

′

(x)=12.06;

76.当x等于20μm时,f

′

(x)=10.76;

77.当x等于25μm时,f

′

(x)=9.14;

78.当x≥25μm时,拟合的函数方程式为f(x)==-0.02x2 1.62 227.1,方差为r2=0.9857,故导函数为f

′

(x)=-0.02 1.62,由此可计算得出各个骨架层厚度值对应的导数值f

′

(x)(用于表征函数曲线的斜率大小)分别为:

79.当x等于25μm时,f

′

(x)=1.12;

80.当x等于30μm时,f

′

(x)=1.02;

81.当x等于35μm时,f

′

(x)=0.92;

82.当x等于40μm时,f

′

(x)=0.82;

83.结合图4的函数曲线图可知:

84.x等于25μm时,函数曲线斜率出现骤降,该点为函数曲线图的拐点,基于该拐点,当骨架层2的厚度在9~25μm范围内时,函数曲线的斜率较大,说明当骨架层厚度在9~25μm范围内时,可通过增大骨架层厚度的方式来提升拉伸强度的大小,且该方式效果较为明显;当骨架层2的厚度大于25μm时,函数曲线的斜率较小,且随着骨架层厚度的增大无限趋近于零,说明当骨架层厚度大于25μm时,已经难以通过增大骨架层厚度的方式来提升拉伸强度的大小,结合材料的成本考虑,骨架层厚度最大值的最优取值应该为25μm;基于结构强度考虑(具体见分析方法ⅰ),骨架层2的厚度不应小于9μm,由此可知,本实用新型的骨架层2的最

优厚度取值为9~25μm。

85.采用相同的原理,以骨架层厚度为横坐标,以断裂伸长率为纵坐标,可绘制出散点图,散点图在x为25μm的前后呈现出差异较大的分布趋势,故采用分段拟合的方法拟合各个散点,通过最小二乘曲线拟合法或其它方法拟合各个散点,即可得到图6和图7所示的关于骨架层厚度和断裂伸长率的函数曲线图,具体为:

86.当x≤25μm时,拟合的函数方程式为f(x)=-0.32442 17.247 26.243,方差为r2=0.9967,故导函数为f

′

(x)=-0.3244 17.247,由此可计算得出各个骨架层厚度值对应的导数值f

′

(x)大小(用于表征函数曲线的斜率大小)分别为:

87.当x等于9μm时,f

′

(x)=2.38;

88.当x等于12μm时,f

′

(x)=1.78;

89.当x等于16μm时,f

′

(x)=1.34;

90.当x等于20μm时,f

′

(x)=1.07;

91.当x等于25μm时,f

′

(x)=0.86;

92.当x≥25μm时,拟合的函数方程式为f(x)==-0.02x2 1.62 227.1,方差为r2=0.9857,故导函数为f

′

(x)=-0.02 1.62,由此可计算得出各个骨架层厚度值对应的导数值f

′

(x)(用于表征函数曲线的斜率大小)分别为:

93.当x等于25μm时,f

′

(x)=0.66;

94.当x等于30μm时,f

′

(x)=0.61;

95.当x等于35μm时,f

′

(x)=0.56;

96.当x等于40μm时,f

′

(x)=0.51;

97.结合图4的函数曲线图可知:

98.x等于25μm时,函数曲线斜率出现骤降,该点为函数曲线图的拐点,基于该拐点,当骨架层2的厚度在9~25μm范围内时,函数曲线的斜率较大,说明当骨架层厚度在9~25μm范围内时,可通过增大骨架层厚度的方式来提升断裂伸长率的大小,且该方式效果较为明显;当骨架层2的厚度大于25μm时,函数曲线的斜率较小,且随着骨架层厚度的增大无限趋近于零,说明当骨架层厚度大于25μm时,已经难以通过增大骨架层厚度的方式来提升断裂伸长率的大小,结合材料的成本考虑,骨架层厚度最大值的最优取值应该为25μm;基于结构强度考虑(具体见分析方法ⅰ),骨架层2的厚度不应小于9μm,由此可知,本实用新型的骨架层2的最优厚度取值为9~25μm。

99.综上可知,在该并列可选的分析方法ⅱ下,本实用新型的骨架层2的最优厚度取值也为9~25μm。

100.实施例6

101.本实用新型中的骨架层2优选为聚酰亚胺薄膜,具有优异的韧性以及抗拉结构性能,且具有优异的耐高温性能,特别地,本实用新型骨架层2应用于60℃~80℃的使用环境工况。

102.实施例7

103.本实用新型中的铝箔层的厚度优选设置为8μm~16μm,采用和测试例1相同的测试方法,在该实施例中测试新型铝箔胶带在不同的铝箔层1的厚度参数下的各结构性能参数,具体测试方法不做限定,测试结果如下表2所示。同样的,由于受供应商材料、环境温度和湿

度等因素的影响,无法将各厚度条件下的结构参数通过单次测试来精确确定为某个数值,本测试例将多次测试中趋于稳定的数值用作计算和比较对象,以此得出下表1的测试结论。其中,拉伸强度数据的波动范围为

±

1mpa,断裂伸长率的波动范围为

±

0.5%。

104.表2铝箔层1的基础结构性能

105.骨架层厚度(μm)4812162024拉伸强度(mpa)255090110115118断裂伸长率(%)1.53455.35.4

106.分析方法ⅲ107.以铝箔层厚度为横坐标,以拉伸强度为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图8所示的关于铝箔层1的厚度和拉伸强度的带平滑线的散点图;以铝箔层厚度为横坐标,以断裂伸长率为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图9所示的关于铝箔层厚度和断裂伸长率的带平滑线的散点图。

108.分析方法ⅲ和分析方法ⅰ的过程原理一致,在该实施例中不再赘述。

109.通过图8可知,当铝箔层1的厚度为8μm时,拉伸强度(或抗拉强度)的值为40mpa,基于铝箔层1的结构强度性能考虑,拉伸强度不应低于40mpa,故铝箔层厚度最小值的最优取值应该为8μm;当铝箔层1的厚度在8~16μm范围内时,坐标图中曲线的斜率较大,也即拉伸强度随厚度增大的增长率较高,说明当铝箔层厚度在8~16μm范围内时,可通过增大铝箔层厚度的方式来提升拉伸强度的大小,且该方式效果较为明显;当铝箔层1的厚度大于16μm时,坐标图中曲线的斜率较小,也即拉伸强度(或抗拉强度)随厚度增大的增长率较低,且随着铝箔层厚度的增大无限趋近于零,说明当铝箔层厚度大于16μm时,已经难以通过增大铝箔层厚度的方式来提升拉伸强度的大小,结合材料的成本考虑,铝箔层厚度最大值的最优取值应该为16μm;由此可知,本实用新型的铝箔层1的最优厚度取值为8~16μm。

110.从图9可知,当铝箔层1的厚度为8μm时,断裂伸长率的值为3%,基于铝箔层1的结构强度性能考虑,断裂伸长率不应低于3%,故铝箔层厚度最小值的最优取值应该为8μm;当铝箔层1的厚度在8~16μm范围内时,坐标图中曲线的斜率较大,也即断裂伸长率随厚度增大的增长率较高,说明当铝箔层厚度在8~16μm范围内时,可通过增大铝箔层厚度的方式来提升断裂伸长率的大小,且该方式效果较为明显;当铝箔层1的厚度大于16μm时,坐标图中曲线的斜率较小,也即断裂伸长率随厚度增大的增长率较低,且随着铝箔层厚度的增大无限趋近于零,说明当铝箔层厚度大于16μm时,已经难以通过增大铝箔层厚度的方式来提升断裂伸长率的大小,结合材料的成本考虑,铝箔层厚度最大值的最优取值应该为16μm;由此可知,本实用新型的铝箔层1的最优厚度取值为8~16μm。

111.综上可知,无论是基于铝箔层1的抗断裂能力(通过表2的拉伸强度表征)考虑,还是基于铝箔层1的韧性(通过表2的断裂伸长率表征)考虑,本实用新型的铝箔层1的最优厚度取值均应该为8~16μm。

112.实施例8

113.优选地,铝箔层1的第二表面设有金属镀层,可起到提高结构强度、增强结构硬度、提升结构耐磨性以及抗氧化性能和耐腐蚀性能等作用。更为具体地,第二表面的金属镀层为镀铬。

114.实施例9

115.铝箔层1的第二表面经过抗氧化处理,以使新型铝箔胶带最外层的铝箔层1具有耐腐蚀和防氧化性能,且具有较好的屏蔽能力。

116.实施例10

117.由于第一胶层3和第二胶层4用作铝箔层1、骨架层2和离型层5之间的连接结构,当第一胶层3和第二胶层4的厚度均优选设置为2μm~10μm时,该厚度范围内的第一胶层3和第二胶层4可和骨架层2、以及铝箔层1以及离型层5的厚度相适配,使本实用新型的新型铝箔胶带整体结构匀称且结构性能稳定。

118.更为具体地,基于第一胶层3和第二胶层4分别采用两道涂胶工艺产生考虑,为减少涂胶工艺的复杂性,第一胶层3和第二胶层4的厚度大小可设置为不相同,二者的厚度大小设置在2μm~10μm范围内即可。

119.实施例11

120.优选地,第一胶层3和第二胶层4均为环氧树脂胶层,具有较好的粘接性能和耐高温性能,确保在高温使用工况下铝箔层1和骨架层2之间、骨架层2和离型层5之间不发生结构分离现象。

121.实施例12

122.优选地,离型层5为离型膜,离型膜包括离型面,离型面和第二胶层4复合,从而确保该离型膜具有易撕性能。

123.实施例13

124.离型层5的厚度和骨架层2的厚度大小选择一致,优选设置为9μm~25μm,确保本实用新型的新型铝箔胶带具有高韧性、高抗拉能力以及抗断裂能力等优异结构性能。

125.实施例14

126.优选地,离型层5为pet、pp、pc、bopp中的任意一种。

127.综上所述,本实用新型提供的新型铝箔胶带,其铝箔层1具有较高的结构强度以及较好的力学性能,同时具有较好的屏蔽能力;其骨架层2作为整个新型铝箔胶带的结构加强层,将其厚度设置在9μm~25μm范围后,具有很高的韧性以及抗拉强度,在拉力作用下不易出现断裂、扯破现象。此外,其第一胶层3用于粘接铝箔层1和骨架层2,其第二胶层4用于粘接骨架层2和离型层5,粘接性能优异,使粘接后的胶带各层结构牢固复合;并且,由于第一胶层3和第二胶层4的玻璃化转变温度为70℃~90℃,故其具有良好的耐热、耐高温性能,可有效延长该新型铝箔胶带在高温工况下的使用寿命。

128.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。