1.本发明属于色素制备领域,具体涉及一种微通道连续流合成柠檬黄的方法及其产物。

背景技术:

2.柠檬黄又称酒石黄、酸性淡黄、肼黄,化学名称为1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐,为水溶性合成色素。呈鲜艳的嫩黄色,是单色品种。多用于食品、饮料、药品、化妆品、饲料、烟草、玩具、食品包装材料等的着色,也用于羊毛、蚕丝的染色及制造色淀。

3.柠檬黄的生产过程涉及到对氨基苯磺酸重氮化反应,重氮盐化学性质活泼,在干燥状态下受热或者碰撞容易发生爆炸,重氮化工艺属于危化工艺。

4.重氮化反应机理是由一级胺与重氮化试剂结合,然后通过一系列质子转移,最后生成重氮盐。

5.重氮化试剂的形式与所用的无机酸有关。当用较弱的酸时,亚硝酸在溶液中与三氧化二氮达成平衡,有效的重氮化试剂是三氧化二氮。当用较强的酸时,重氮化试剂是质子化的亚硝酸和亚硝酰正离子,其化学式1、2如下所示:

[0006][0007][0008]

对氨基苯磺酸上的一级胺碱性较弱,需要用较强的亚硝化试剂,所以通常在较强的酸性下进行反应,通常的盐酸用量达到3.5-4.0mol当量。

[0009]

重氮化反应存在一些常见问题,如放出大量的热量,而重氮盐对热不稳定,因此该反应一般位于0-5℃的低温下进行。另外,间歇式工艺存在停留时间过以及物料混合不充分等缺点,使重氮盐容易发生自身偶合以及分解反应等副反应,传质传热效率低,导致最终产物副产品较多,收率较低。

技术实现要素:

[0010]

为了克服现有技术的上述缺陷,本发明的目的在于提供一种安全性更高的基于微通道连续流合成柠檬黄的方法。通过降低持液量(这里的持液量指的是进行反应的溶液量)和停留时间,同时减少对氨基苯磺酸重氮盐与对氨基苯磺酸发生自身偶合的副反应,实现产品收率的提升。

[0011]

一种微通道连续流合成柠檬黄的方法,包括如下步骤:

[0012]

步骤一:将对氨基苯磺酸钠盐和亚硝酸钠溶于水中,与稀释后的酸通入微通道反应器在固定的停留时间和温度范围进行重氮化反应得重氮化反应液;

[0013]

步骤二:在步骤一得到的重氮化反应液中加入乙酰基丁二酸二甲酯,混合均匀后

缓慢加入碳酸钠溶液至其缩合反应完成得缩合反应液;

[0014]

步骤三:重复步骤一的重氮化反应,并将所述步骤二制得的缩合反应液和所述步骤三制得的重氮化反应液通入微通道反应器后进行连续偶合反应得偶合液;

[0015]

步骤四:将步骤三获得的偶合液ph值调节至碱性,搅拌加热保温充分水解得到柠檬黄产物。

[0016]

在本发明的一个优选实施例中,所述对氨基苯磺酸钠盐先溶于水后,再加入所述亚硝酸钠至充分溶解,对氨基苯磺酸钠盐的浓度为2-10wt%,亚硝酸钠溶液的浓度为1-3wt%;

[0017]

在本发明的一个优选实施例中,所述步骤一当中的酸为盐酸,盐酸稀释前为37%浓盐酸,盐酸稀释后的浓度为3-10wt%。

[0018]

在本发明的一个优选实施例中,所述微通道反应器为芯片板式微通道反应器,所述温度范围为10-30℃,所述停留时间为5-50s。优选温度为20℃,停留时间为10s。在较短的停留时间内,原料反应不充分,收率相对较低,重氮化反应充分后,而过长的停留时间和过高的温度会使重氮化的中间产物发生自身偶合副反应,降低收率。

[0019]

在本发明的一个优选实施例中,所述稀释后的盐酸用量为2-3当量,以对氨基苯磺酸钠mol数为基准。

[0020]

在本发明的一个优选实施例中,所述乙酰基丁二酸二甲酯的加入量范围为为1.02-1.1当量,以对氨基苯磺酸钠mol数为基准。

[0021]

在本发明的一个优选实施例中,所述碳酸钠溶液的加入量范围为1.5-3当量,以对氨基苯磺酸钠mol数为基准。

[0022]

在本发明的一个优选实施例中,所述步骤一当中的通入微通道反应器为利用平流泵分别将第一、第二反应液泵入微通道反应器,

[0023]

其中,第一反应液指的是步骤一当中的氨基苯磺酸钠盐和亚硝酸钠溶于水的溶液;

[0024]

第二反应液指的是步骤一当中的稀释后的盐酸溶液。

[0025]

在本发明的一个优选实施例中,所述第一反应液或第二反应液以等流量方式通入。优选流量为15ml/min。

[0026]

在本发明的一个优选实施例中,所述步骤二的缩合反应下得到的缩合液ph值为6-7。优选ph值为7。

[0027]

在本发明的一个优选实施例中,所述步骤三当中的通入微通道反应器后进行连续偶合反应为:

[0028]

在已经存在重氮化反应液的微通道反应器当中泵入所述步骤二当中的缩合反应液通过三通混合反应得所述偶合液。

[0029]

在本发明的一个优选实施例中,所述缩合反应液的泵入流量大于所述第一反应液或第二反应液的流量。优选流量为42.0ml/min。

[0030]

在本发明的一个优选实施例中,所述步骤四的碱性是指偶合反应得到的偶合液ph值为8-9。优选ph值为9。

[0031]

一种柠檬黄,所述产物为由上述方法制备而成。

[0032]

本发明的有益效果在于:

[0033]

利用微通道连续流技术,强化了反应过程的混合效率实现了瞬时的混合反应,在短停留时间内完成反应并将重氮盐通过下一步反应消耗掉,实现了工艺的本质安全并减少了副反应。

具体实施方式

[0034]

以下结合实施例对本发明做进一步描述:

[0035]

实施例1:

[0036]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为15ml/min,15ml/min,停留时间为10s,微通道反应液换热层保持20℃,进行重氮化反应;

[0037]

收集18min共计540g重氮化反应液,在其中加入乙酰基丁二酸二甲酯15.6g,搅拌混合后,缓慢加入碳酸钠将溶液ph值调节至7.0,制成缩合产物溶液;

[0038]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为15ml/min,15ml/min,停留时间为10s,微通道反应液换热层保持20℃,进行重氮化反应,并泵入缩合产物溶液(42.0ml/min)通过三通混合反应,得到偶合产物溶液;

[0039]

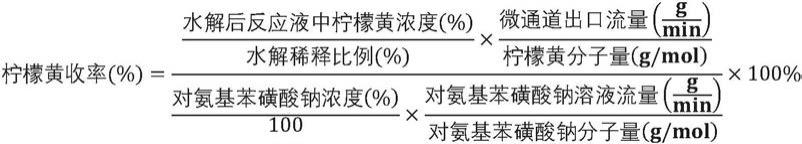

将偶合产物溶液ph值调节至9.0,加热至60℃搅拌2小时后,得到柠檬黄溶液,经hplc液相分析溶液浓度,以下述公式计算:

[0040][0041]

,得到柠檬黄的收率为97.5%。

[0042]

实施例2:

[0043]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为17.5ml/min,17.5ml/min,停留时间为7s,微通道反应液换热层保持30℃,进行重氮化反应;

[0044]

收集18min共计540g重氮化反应液,在其中加入乙酰基丁二酸二甲酯15.6g,搅拌混合后,缓慢加入碳酸钠将溶液ph值调节至7.0,制成缩合产物溶液;

[0045]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为17.5ml/min,17.5ml/min,停留时间为7s,微通道反应液换热层保持30℃,,并泵入缩合产物溶液(42.0ml/min)通过三通混合反应,得到偶合产物溶液;

[0046]

将偶合产物溶液ph值调节至8.5,加热至60℃搅拌2.5小时后,得到柠檬黄溶液,经hplc液相分析溶液浓度,以下述公式计算:

[0047]

[0048]

,柠檬黄的收率为98.3%。

[0049]

实施例3:

[0050]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为3ml/min,3ml/min,停留时间为50s,微通道反应液换热层保持10℃,进行重氮化反应;

[0051]

收集18min共计540g重氮化反应液,在其中加入乙酰基丁二酸二甲酯15.6g,搅拌混合后,缓慢加入碳酸钠将溶液ph值调节至7.0,制成缩合产物溶液;

[0052]

将15g对氨基苯磺酸钠溶于300ml水中,加入6.2g亚硝酸钠充分溶解,另将18.5g盐酸(37%)用300ml水稀释,利用平流泵将两股反应液泵入微通道反应器,流量分别为3ml/min,3ml/min,停留时间为50s,微通道反应液换热层保持10℃,进行重氮化反应,并泵入缩合产物溶液(42.0ml/min)通过三通混合反应,得到偶合产物溶液;

[0053]

将偶合产物溶液ph值调节至9.0,加热至60℃搅拌2小时后,得到柠檬黄溶液,经hplc液相分析溶液浓度,以下述公式计算:

[0054][0055]

,反应的收率达到97.3%。

[0056]

对比例1:

[0057]

对比例1为传统间歇方式的柠檬黄生产工艺:

[0058]

1.对氨基苯磺酸重氮化反应:将对氨基苯磺酸分散于10倍质量水中,加入3.5当量盐酸,开启搅拌降温至5℃,将溶解的亚硝酸钠溶液缓慢向反应液中滴加,控制反应温度不高于15℃,滴加完成后继续保持温度搅拌30min。

[0059]

2缩合反应:向对氨基苯磺酸重氮盐溶液中加入乙酰基丁二酸二甲酯,搅拌15min后,用15%碳酸钠溶液将反应液ph调节至7,反应在20-35℃保温搅拌2-3h;

[0060]

3偶合反应:重复步骤1,将重氮盐溶液缓慢加入到步骤2的缩合反应液中,时间约为1h,温度控制在20-35℃

[0061]

4水解:在步骤3获得的偶合液缓慢加入碳酸钠,调节ph至9,加热至75-85℃保温1h得到柠檬黄反应液。经hplc液相分析溶液浓度,以下述公式计算:

[0062]

全程收率为94.3%。

[0063]

本发明基于的原理在于:

[0064]

利用微通道连续流设备的强化混合效率和传热效率特性,对属于快速反应的重氮化工艺进行改造,使其反应热能高效移除,消除了移热不足的间歇反应中为了工艺安全和控制副反应而实施的缓慢滴加原料的操作,在极短的停留时间下,工艺的安全性大大提高,而重氮盐的连续产生和消耗也减少了副反应的发生,从而提高了产品的收率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。