一种高消光性uv光固化涂料专用消光粉及其制备方法

技术领域

1.本发明属于消光涂料技术领域,尤其涉及一种高消光性uv光固化涂料专用消光粉及其制备方法。

背景技术:

2.uv光固化涂料无溶剂或少溶剂,固化速度快,与其他涂料体系相反,对于uv固化涂料来说,在固化期间不会发生收缩,因此不能形成粗糙表面和作为消光剂加入的粒子不能发挥其消光作用。uv涂料的消光一直以来都是存在的重大问题,传统二氧化硅消光粉消光效率低,粉体容易沉降,形成难以分散的硬沉淀,加剧消光效率的下降。

3.目前uv光固化涂料用二氧化硅消光粉一般使用蜡处理以解决粉体易沉降的问题。普通的(氧化)聚乙烯蜡,聚丙烯蜡,费-托蜡与uv光固化涂料树脂及单体相容性不高,不能很好的解决消光效率偏低的问题。而如果使用高孔容二氧化硅消光粉,虽然可以增加消光效率,但涂料体系粘度偏高,分散性差,难以施工。

4.因此,亟待对现有uv光固化涂料中消光粉进行改性,以提供良好的消光性。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种高消光性uv光固化涂料专用消光粉及其制备方法,应用复合表面处理,在消光粉表面引入特定丙烯酸酯单体和消泡功能成分,增强了粉体与uv光固化涂料树脂及单体相容性,获得了很好的效果。

6.本发明首要目的是提供一种高消光性uv光固化涂料专用消光粉,所述消光粉包括重量份数的如下组分:二氧化硅840-994.9份、丙烯酸酯单体5-150份、消泡剂0.1-10份。

7.优选地,所述消光粉孔容为0.9-1.6 cm3/g,吸油值为0.8g/g-2.5g/g,bet比表面积为100-500 m2/g。

8.优选地,所述丙烯酸酯单体为甲基丙烯酸六氟异丙酯、四氢呋喃甲基丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、二缩三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯、聚乙二醇二丙烯酸酯中的一种或几种。

9.优选地,所述丙烯酸酯单体与二氧化硅的重量比为0.5%-15%。

10.优选地,所述消泡剂为粉末消泡剂,包括巴斯夫foamstar

®ꢀ

pb 2941、巴斯夫消泡剂foamstar

ꢀ®ꢀ

pb2922中的一种或两种。

11.优选地,所述消泡剂与二氧化硅的重量比为0.01-1%。

12.优选地,所述消光粉的粒径为4.00-15.00μm。

13.更优选地,所述消光粉的粒径为7.02μm。

14.本发明还提供上述高消光性uv光固化涂料专用消光粉的制备方法,包括以下步骤:采用硅酸钠、硫酸在液相酸性或碱性条件下制备二氧化硅湿凝胶,将丙烯酸酯单体加入二氧化硅湿凝胶,加水,打浆均匀后,通过喷雾干燥得到二氧化硅基料,通过气流粉碎,分级,得到成品消光粉;其中,消泡剂可以与丙烯酸酯单体同时加入,也可以在获得二氧化硅

基料后与其直接混合。

15.二氧化硅基料可以采用碱性或酸性成胶,也可以是硅胶,具体方法可以采用硅酸钠、硫酸在液相酸性或碱性条件下制备二氧化硅湿凝胶,打浆均匀后,通过喷雾干燥,闪蒸等快速干燥手段干燥,得到二氧化硅基料。

16.通过采用硅酸钠、硫酸在碱性条件下制备而成的消光粉可以控制孔容在0.9-1.6 cm3/g之间,与市售二氧化硅不同于该区间或有重叠孔容的区间产品对比,该孔容区间的产品拥有较好的消光性和较为适中的初始粘度,使得二氧化硅产品在uv领域有相对较好的应用;另外与市售的二氧化硅相比,本技术中的改性二氧化硅基料会经过干燥、粉碎阶段,而通过喷雾干燥、闪蒸等快速干燥手段干燥可保持原有孔体积的稳定性,而通过自然干燥、烘干等方式干燥的二氧化硅孔体积会出现急剧下降,由于喷雾干燥、闪蒸时间短,一定程度防止了孔容的塌陷;另外通过粉碎阶段可确保产品的粒径控制在我们需要的控制范围;同时提前将特定丙烯酸酯单体以及消泡剂加入制备二氧化硅的湿凝胶中可改性二氧化硅的表面性能,提高其在应用中与uv光固化涂料树脂的相容性,从而提高耐候性、抗刮性。

17.本发明还提供了上述消光粉在制备高消光性uv光固化涂料中的应用。

18.与现有技术相比,本发明的有益效果是:本发明提供了一种高消光性uv光固化涂料专用消光粉及其制备方法,本发明通过在消光粉表面引入特定丙烯酸酯单体和消泡功能成分,一方面增强了粉体与uv光固化涂料树脂及单体相容性,在uv固化过程,消光粉体系分散良好,粉体体系收缩变慢,提高了消光效率;另一方面,消泡功能成分的加入使得涂料体系粘度下降,便于施工。整体解决了目前uv光固化涂料难消光和高孔容二氧化硅消光粉使得体系粘度过高,难以施工的问题,同时丙烯酸酯单体参与成膜反应,提高了漆膜整体的耐候性。

具体实施方式

19.下面将结合本发明实施例和对比例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.下述实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

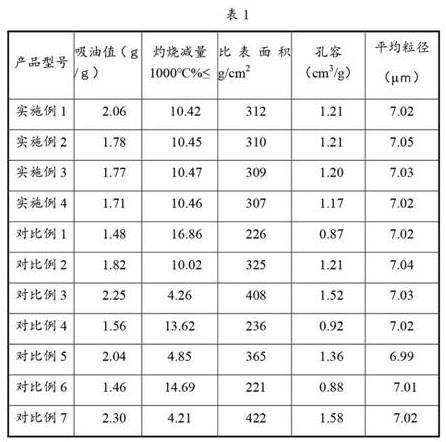

21.以下实施例及对比例中二氧化硅基料为碱性成胶产品,且用量相同,孔容为1.5 cm3/g,吸油值为2.2 g/g(邻苯二甲酸二丁酯,dbp),bet比表面积为353 m2/g。二氧化硅湿凝胶均采用硅酸钠、硫酸在碱性条件下制备而成。

22.实施例1一种高消光性uv光固化涂料专用消光粉,通过以下方法制备:将二缩三丙二醇二丙烯酸酯和foamstar

® pb 2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.02微米的成品消光粉。

23.其中,二缩三丙二醇二丙烯酸酯和foamstar

®ꢀ

pb 2941用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

24.实施例2一种高消光性uv光固化涂料专用消光粉,通过以下方法制备:将三羟甲基丙烷三甲基丙烯酸酯和foamstar

®ꢀ

pb 2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.05微米的成品消光粉。

25.其中,三羟甲基丙烷三甲基丙烯酸酯和foamstar

®ꢀ

pb 2941用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

26.实施例3一种高消光性uv光固化涂料专用消光粉,通过以下方法制备:将二缩三丙二醇二丙烯酸酯和foamstar

®ꢀ

pb 2922加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.03微米的成品消光粉。

27.其中,二缩三丙二醇二丙烯酸酯和foamstar

ꢀ®ꢀ

pb2922 用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

28.实施例4一种高消光性uv光固化涂料专用消光粉,通过以下方法制备:将三羟甲基丙烷三甲基丙烯酸酯和foamstar

®ꢀ

pb 2922加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.02微米的成品消光粉。

29.其中,三羟甲基丙烷三甲基丙烯酸酯和foamstar

ꢀ®ꢀ

pb2922用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

30.对比例1将氧化聚乙烯蜡乳加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.02微米的成品消光粉。

31.其中,氧化聚乙烯蜡用量为干基二氧化硅的12.0 wt%。

32.对比例2将二缩三丙二醇二丙烯酸酯加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.04微米的成品消光粉。

33.其中,二缩三丙二醇二丙烯酸酯用量为干基二氧化硅的6.0 wt%。

34.对比例3将foamstar

®ꢀ

pb 2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.03微米的成品消光粉。

35.其中,foamstar

®ꢀ

pb 2941用量分别为干基二氧化硅的0.5 wt%。

36.对比例4将己二醇二丙烯酸酯和foamstar

® pb 2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.02微米的成品消光粉。

37.其中,己二醇二丙烯酸酯和foamstar

®ꢀ

pb 2941用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

38.对比例5将二缩三丙二醇二丙烯酸酯和foamstar

® pb 2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为6.99微米的成品消光粉。

39.其中,二缩三丙二醇二丙烯酸酯和foamstar

®ꢀ

pb 2941用量分别为干基二氧化硅的0.4wt%和0.5 wt%。

40.对比例6将新戊二醇二丙烯酸酯和foamstar

ꢀ®ꢀ

pb2941加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.01微米的成品消光粉。

41.其中,新戊二醇二丙烯酸酯和foamstar

ꢀ®ꢀ

pb2941用量分别为干基二氧化硅的6.0 wt%和0.5 wt%。

42.对比例7将三羟甲基丙烷三甲基丙烯酸酯和foamstar

ꢀ®ꢀ

pb2922加入二氧化硅湿凝胶,加入少量水,打浆均匀后,通过喷雾干燥得到二氧化硅基料。通过气流粉碎,分级,得到d

50

粒径为7.02微米的成品消光粉。

43.其中,三羟甲基丙烷三甲基丙烯酸酯和foamstar

ꢀ®ꢀ

pb2922用量分别为干基二氧化硅的0.4 wt%和0.005 wt%。

44.消光粉性能分析测试方法与标准:(1)比表面积测试:全自动比表面积及孔隙度分析仪麦克:tristar ii 3020;(2)平均粒径:激光粒度分析仪,马尔文3000;(3)灼烧减量:化学分析法:干样品用马弗炉于950

±

5℃条件下灼烧,用差量法测定样品水分的测定;参照行标:hg/t3066-2008;(4)孔容测试:称取在150

±

5℃烘干至恒重的基料试样1.00g,置于干燥的带磨口塞的50ml三角瓶中。先将盛蒸馏水的滴瓶称重,精确至0.01g。打开三角瓶磨口塞,逐滴加入蒸馏水,盖上磨口塞,动摇三角瓶,使样品呈松散样。打开磨口塞,滴加蒸馏水和动摇三角瓶交替进行,直到粉末出现黏连,并粘附瓶壁,继续摇动半分钟,直到黏连现象不消失,即为终点,盖上磨口塞,称重,精确至0.01g,取平行测定结果的算术平均值为测定结果。

45.由表1可知,二氧化硅用量相同,特定丙烯酸酯单体及消泡剂的加入会降低消光粉的孔容、比表面积及吸油值、提高灼烧减量,在增加同等重量的丙烯酸酯单体和消泡剂的情况下,增加的丙烯酸酯单体及消泡剂的分子量越小,孔容、比表面积及吸油值降低的越多,灼烧减量提高的越多,另外从表1可知引入特定丙烯酸酯单体和消泡剂对消光粉进行复合表面处理对粒径几乎没有影响。

46.消光粉的应用性能应用实验步骤:(1)取uv树脂、光引发剂tpo、单体hdda:消光粉按照质量比40:43:5:12配制uv光固化涂料,在分散机中以1000-1500r/min的速度分散15分钟;(2)光泽测试:在uv辊涂机上此时辊涂,uv底板涂布量6-8g/m2过灯固化;(3)再在温度为25℃恒温调解下用转子粘度计测试产品粘度。

47.对照组:不进行二氧化硅基料消光粉的预制改性,将单体和消泡剂直接添加混料中制备光固化涂料,取uv树脂、光引发剂tpo、单体hdda:二缩三丙二醇二丙烯酸酯:foamstar

® pb 2941:二氧化硅按照质量比40:43:5:0.72:0.06:11.22混合后配制uv光固化涂料,在分散机中以1000-1500r/min的速度分散15分钟。

48.测试方法:(1)光泽度用测光仪测试;标格达bgd516/3;(2)油漆粘度用旋转粘度计测试:ndj-5s;(3)抗刮性用硬币使用相同力度进行测试;

(4)防沉性用行业方法,60摄氏度烘一个礼拜,观察沉淀效果;(5)耐候性用阳光照射、风吹,观察板发生变化的情况;(6)消泡性通过感官测评,同时可采用加热的方式,加热到50℃,然后过1-2小时后再观察起泡效果。

49.从表2可知,特定丙烯酸酯单体会参与成膜反应,与uv光固化涂料树脂共聚成膜,膜的性能决定整个漆膜的耐候性、抗刮性。故特定丙烯酸酯单体在整个体系中起到增强漆膜的耐候性、抗刮性的作用。而消泡剂则起到决定消泡性能及主要降低体系粘度的作用,同时在二氧化硅消光粉表面引入合适比例与组合的特定丙烯酸酯单体和消泡剂可增强粉体与uv光固化涂料树脂及单体相容性,提高防沉性,并使得粉体体系收缩变慢,提高消光效率。且从上述结果可以得出,开发出的产品的综合应用性能(如光泽度、粘度、防沉性、抗刮性、耐候性、消泡性等)优于国内外竞品,与对照组直接物理混合相比,通过预先改性二氧化硅消光粉,再与uv树脂、光引发剂等混合制备涂料,可以有效提高产品的综合性能。

50.显然,本发明的上述实施例仅仅是为了清楚地说明本发明技术方案的所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。