1.本发明属于炼钢技术领域,尤其涉及一种钢液脱氧的方法。

背景技术:

2.常用的真空精炼方法有rh(ruhrstahl-heraeus)、vd(vacuum-degassed)、vod (vacuum oxygen decarburization)等,可以使钢液脱气、脱碳、均匀钢液成分、去除夹杂物等,同时具有处理周期短,生产能力大,精炼效果好等优点。

3.真空精炼生产低碳钢、超低碳钢等钢种时,非镇静出钢后,利用真空碳氧反应将碳含量降低至目标水平。实际生产过程中,真空炉冶炼前不可避免出现碳高氧低的情况,造成脱碳结束氧含量过高,因此真空脱碳前需要将多余的氧脱除。常规铝脱氧会造成钢液中氧化铝夹杂物多、钢液洁净度差,同时大量加铝也延缓了真空脱碳速率。国内外很多钢厂进行了真空碳脱氧实践,如专利cn201911377489.3,在真空环境下向钢液中加入碳粉,利用真空条件下碳氧反应来降低钢液氧含量达到预脱氧目的且脱氧过程中不生成氧化铝等夹杂。但是,实际操作过程中工艺控制难度较大,预脱氧时剧烈的碳氧反应造成真空室耐材局部温度高,同时真空条件下碳与耐材的反应,造成真空槽耐材侵蚀,甚至出现真空槽穿钢等严重事故。

技术实现要素:

4.本技术提供了一种钢液脱氧的方法,以解决现有钢液脱氧时夹杂物多的技术问题。

5.第一方面,本技术提供了一种钢液脱氧的方法,所述方法包括以下步骤:

6.将铁水和废钢混合,并进行吹氧冶炼,得到含氧钢液;

7.将所述含氧钢液和预脱氧剂混合,得到预脱氧钢液;

8.将所述预脱氧钢液进行真空脱碳,得到目标钢液。

9.可选的,所述预脱氧剂的为含碳合金,其中,碳的质量分数为4%-50%。

10.可选的,所述含碳合金的组分包括钒、锰、铬和铁中至少一种。

11.可选的,所述含碳合金包括高碳锰铁、高碳铬铁、生铁和碳锰球中的至少一种。

12.可选的,所述含氧钢液的化学成分包括:碳元素的质量浓度为100~400ppm,氧元素的质量浓度为400~900ppm。

13.可选的,所述含氧钢液的化学成分中,[o]≥[c] 100pm,其中,[o]为氧元素的质量浓度,[c]为碳元素的质量浓度。

[0014]

可选的,所述混合的时机为所述吹氧冶炼结束至真空脱碳开始8min时。

[0015]

可选的,所述预脱氧剂的加入量0.07-3kg/t钢。

[0016]

可选的,所述方法还包括:将目标钢液进行连铸,得到目标合金钢。

[0017]

可选的,所述预脱氧剂的加入量为:0.75

×

(含氧钢液中氧元素含量的实际值一预脱氧钢液中氧元素含量的目标值)

×

含氧钢液的钢液量/(预脱氧剂中碳元素的收得率

×

预

脱氧剂中碳元素含量)。。

[0018]

本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

[0019]

本技术实施例提供的该方法,将铁水和废钢混合,并进行吹氧冶炼,得到含氧钢液;将所述含氧钢液和预脱氧剂混合,得到预脱氧钢液;将所述预脱氧钢液进行真空脱碳,得到目标钢液;只需添加少量预脱氧剂,就能将氧含量降低至目标范围,得到高洁净度的钢液,避免了真空槽耐材受侵蚀严重。

附图说明

[0020]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

[0021]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0022]

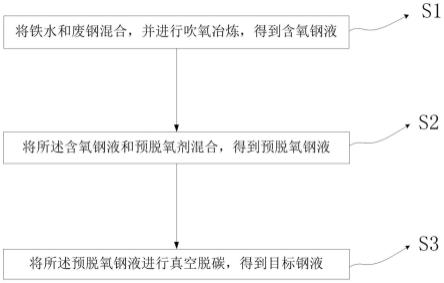

图1为本技术实施例提供的一种钢液脱氧的方法的流程示意图。

具体实施方式

[0023]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0024]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35区间内的温度。

[0025]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0026]

本技术实施例的技术方案为解决上述技术问题,总体思路如下:

[0027]

根据本发明一种典型的实施方式,提供了一种钢液脱氧的方法,如图1所示,所述方法包括以下步骤:

[0028]

s1.将铁水和废钢混合,并进行吹氧冶炼,得到含氧钢液;

[0029]

s2.将所述含氧钢液和预脱氧剂混合,得到预脱氧钢液;

[0030]

s3.将所述预脱氧钢液进行真空脱碳,得到目标钢液。

[0031]

通过s1得到了高氧的含氧钢液,通过s2和s3,添加少量预脱氧剂,进行真空脱碳,将氧含量降低至目标范围,使目标钢液的洁净度高;另外通过目标钢液得到的目标合金,合金的收得率高,如合金中元素的收得率高,减少目标合金钢种脱碳后期合金调整压力。

[0032]

值得指出的是:本技术的方法安全实用,不会对设备和耐材造成不利的影响。

[0033]

步骤s3中,进行真空脱碳可以在rh、vd、vod、vad、dh、asea-skf精炼炉中的任意一个中进行。

[0034]

在一些实施方式中,所述预脱氧剂的为含碳合金,其中,碳的质量分数为4%-50%。

[0035]

控制含碳合金中碳的质量分数为4%-50%的原因在于可以保证钢液的洁净度,并不添加新的夹杂物的积极效果;预脱氧剂中碳含量大,造成前期碳氧反应剧烈,造成真空槽穿钢等事故;若预脱氧剂中碳含量小,预脱氧剂的碳少,达不到预脱氧的效果。

[0036]

在一些实施方式中,所述含碳合金的组分包括钒、锰、铬和铁中至少一种。

[0037]

钒、锰、铬为弱脱氧剂,其他金属弱脱氧剂也可以使用,具体根据钢种判定要求进行选择,具有直接作为钢种合金元素的积极效果;使用铁,具有增加钢液产量的积极效果。使用预脱氧剂中除碳之外的其他合金元素可作为钢种合金化元素,减少合金钢种脱碳后期合金调整压力。

[0038]

在一些实施方式中,所述含碳合金包括高碳锰铁、高碳铬铁、生铁和碳锰球中的至少一种。

[0039]

高碳锰铁、高碳铬铁、生铁和碳锰球均可以对含氧钢液进行预脱氧,同时还具有延缓钢液脱碳速率的积极效果。若选择碳粉、强还原剂作为脱氧剂,脱氧剂与耐材反应剧烈且容易发生真空槽穿钢等事故,且脱氧产物不易去除影响钢液洁净度。

[0040]

在一些实施方式中,所述含氧钢液的化学成分包括:碳元素的质量浓度为100~ 400ppm,氧元素的质量浓度为400~900ppm。

[0041]

碳元素的质量浓度为100~400ppm,氧元素的质量浓度为400~900ppm的需要预脱氧原因在于自然脱碳结束后残余氧含量高,造成钢液洁净度差。

[0042]

在一些实施方式中,所述含氧钢液的化学成分中,[o]≥[c] 100pm,其中,[o]为氧元素的质量浓度,[c]为碳元素的质量浓度。

[0043]

预脱氧钢液满足条件[o]≥[c] 100pm的原因为:如碳高氧低需要进行吹氧脱碳,无法进行预脱氧;预脱氧后,才能使钢液中夹杂物减少,得到纯净的钢液;同时不造成设备耗损严重的不利效果。

[0044]

在一些实施方式中,所述混合的时机为所述吹氧冶炼结束至真空脱碳开始8min时。

[0045]

所述混合的时机为所述吹氧冶炼结束至真空脱碳开始8min时,原因在于:预脱氧时间太晚,钢液中碳含量较低,脱氧影响脱碳速率,造成结束碳高。

[0046]

在一些实施方式中,所述预脱氧剂的加入量0.07-3kg/t钢。

[0047]

在一些实施方式中,所述方法还包括:将目标钢液进行连铸,得到目标合金钢。

[0048]

在一些实施方式中,所述预脱氧剂的加入量为:0.75

×

(含氧钢液中氧元素含量的实际值-预脱氧钢液中氧元素含量的目标值)

×

含氧钢液的钢液量/(预脱氧剂中碳元素的收得率

×

预脱氧剂中碳元素含量)。

[0049]

一般地,所述合金的加入量=所述公式算得的理论值

±

50kg,即所述锰合金的加入量与所述公式算得的理论值在

±

50kg范围内的偏差均可。若合金量大于所述公式算得的理论值,脱氧量过大,影响钢液脱碳速度;若小于所述公式算得的理论值,脱碳结束氧含量高,消耗的脱氧剂量大,影响钢液洁净度等不利影响。

[0050]

下面将结合实施例、对比例及实验数据对本发明的方法进行详细说明。

[0051]

本技术实施例和对比例提供了一种钢液脱氧的方法,实施例的方法包括以下步

骤:

[0052]

s1.将铁水和废钢混合,并进行吹氧冶炼,得到含氧钢液;含氧钢液为转炉终点的钢液,所述含氧钢液的化学成分包括:碳元素的质量浓度为100~400ppm,氧元素的质量浓度为400~900ppm。所述含氧钢液的化学成分中,[o]≥[c] 100pm,其中,[o]为氧元素的质量浓度,[c]为碳元素的质量浓度。

[0053]

s2.将所述含氧钢液和预脱氧剂混合,得到预脱氧钢液;所述混合的时机为所述吹氧冶炼结束至真空脱碳开始8min时。

[0054]

s3.将所述预脱氧钢液进行真空脱碳,得到目标钢液。

[0055]

所述预脱氧剂的为含碳合金,其中,碳的质量分数为4%-50%。所述含碳合金包括高碳锰铁、高碳铬铁、生铁和碳锰球中的至少一种。所述预脱氧剂的加入量0.07-3kg/t钢。

[0056]

将目标钢液进行连铸,得到目标合金钢。具体工艺参数如表1所示。

[0057]

表1

[0058][0059]

由表1的数据可知:对比例1中,含氧钢液中c含量为0.0474%,氧含量为 453ppm,钢液不满足预脱氧条件[o]≥[c] 100pm,即使不加入脱氧剂,脱碳结束碳含量为 76ppm,脱碳结束氧含量为88ppm,结束碳高氧低,无法满足超低碳钢生产要求。

[0060]

对比例2中,预脱氧剂加入时机为真空开始12min,脱氧剂加入时机晚,此时钢液中碳含量较低,加入的含碳脱氧剂会造成碳含量偏高。

[0061]

对比例3中,预脱氧剂高碳锰铁加入量500kg,预脱氧剂加入量少造成脱碳结束后氧含量为430ppm,氧含量高造成脱氧产物氧化铝生成量多,影响钢液纯净度。

[0062]

对比例4中,预脱氧剂碳锰球加入量100kg,预脱氧剂加入量多,造成rh过程氧低和脱氧结束氧低,存在钢液结束碳含量高的缺点。

[0063]

实施例1-实施例4中,只需采用含碳金属在真空前期进行预脱氧,降低了真空脱碳

结束氧含量,脱碳效率高,安全实用,同时钢液洁净度高的预脱氧方法。需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0064]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。