1.本发明属于冶金技术领域,涉及一种支承轴锻件用圆钢及其轧制方法。

背景技术:

2.支承轴是工程机械的核心零部件,长期循环负重工作,其位置的隐蔽性可能导致不可观测的磨损乃至突发性疲劳断裂,严重影响工程机械工作,因此对其机械性能,疲劳强度、耐磨性的要求必不可少。

3.目前还没查询到有关支承轴用钢有关的专利。

技术实现要素:

4.基于上述不足,本发明的目的在于,提供一种具备良好机械性能、疲劳强度高、耐磨性高、质地均匀、使用寿命长的支承轴锻件用圆钢及其轧制方法。

5.为达到上述目的,本发明采用了如下的技术方案:

6.本发明提供一种支承轴锻件用圆钢,所述钢种的化学成分,按质量百分含量计,包括:c:0.36~0.42%、si:0.18~0.25%、mn:0.54~0.63%、cr:0.83~0.90%、cu≤0.04%、al:0.01~0.03%、p≤0.015%、s≤0.012%、o≤20

×

10-4

%,h≤2

×

10-4

%,其余为fe和其他不可避免的杂质元素;

7.所述的支承轴锻件用圆钢的化学成分、碳当量ceq、晶粒度g、脱碳层深度d与屈服强度、抗拉强度、延伸率、断面收缩率和冲击功之间满足如下关系:

8.屈服强度=871.476 2869.305c-745.151si 1072.943mn-2493.233p 735.369s-861.714cr 3786.205cu-1578.269al-830.141ceq-32.436g-46.819d;

9.抗拉强度=528.675 1424.219c-113.798si 979.510mn 336.282p-1124.573s 60.361cr 3123.367cu-358.944al-789.563ceq-24.316g-8.270d;

10.延伸率=10.692-7.259c 3.254si 5.017mn-38.657p-96.439s-7.667cr-41.955cu 13.679al 14.680ceq-0.044g 0.285d;

11.断面收缩率=18.985-29.109c 25.099si 51.832mn-329.415p-132.133s 74.944cr-39.077cu-200.538al-88.628ceq 2.321g-1.282d;

12.冲击功=109.441 65.040c-104.955si-31.387mn-675.371p-1583.261s 232.218cr-1276.627cu 359.676al-419.426ceq 16.405g-10.001d。

13.碳当量ceq:碳当量可以改善铸造性能,消除铸造缺陷,获得健全铸件和提高后续轧材的机械性能;

14.晶粒度g:晶粒度对钢的力学性能、工艺性能、物理性能、化学性能及热处理行为有着重要的影响,是表现钢性能的重要数据;

15.脱碳层d:脱碳会影响工件的表面质量,硬度、力学性能和疲劳强度等,严重影响到钢材的使用;

16.作为优选,所述支承轴锻件用圆钢的屈服强度≥785mpa,抗拉强度≥980mpa,延伸

率≥7%,断面收缩率≥35%,纵向冲击功≥40j。

17.作为优选,所述支承轴锻件用圆钢的脱碳层深度≤1%d,其中,d为钢材直径,达到提高钢材耐疲劳的效果,疲劳极限由400mpa提至440mpa以上。

18.因此本发明以化学成分、碳当量ceq、晶粒度g和脱碳层深度d作为输入,通过多元线性回归法建立了化学成分与所制备圆钢的力学性能之间需满足的公式方程;通过该方程反推所需要一定性能参数的钢的化学成分,对化学成分进行设计,更有利于预测钢材的力学性能,钢材的疲劳强度、耐磨性、均匀性和使用寿命都得到大幅度的提高,且降低了后续加工锻材裂纹的产生。

19.与现有技术相比,本发明具有如下有益效果:

20.1)发明运用上述合理成分设计、轧钢工艺制备、合理预测圆钢力学性能,可以使支承轴锻件用圆钢的屈服强度≥785mpa,抗拉强度≥980mpa,延伸率≥7%,断面收缩率≥35%,纵向冲击功≥40j。本发明制备的钢材疲劳强度、耐磨性、均匀性和使用寿命都得到大幅度的提高,且降低了后续加工锻材裂纹的产生。

21.2)本发明的制备方法规定了支承轴圆钢的加热炉温度、允许温差、粗轧温度和终轧温度等轧钢工艺参数,为后续钢材的疲劳强度、耐磨性、均匀性、使用寿命和降低后续加工锻材裂纹的产生提供了保证。

22.3)本发明提供了力学性能与圆钢的成分、碳当量ceq、晶粒度g、脱碳层d之间的多元线性回归方程,更有利于预测钢材的力学性能,起到减少性能检测取样数量,优化成分工艺的效果。

23.4)本发明的钢种很好地适应了使用在工程机械的核心零部件支承轴需要长期循环负重工作的需求,为开发具有良好机械性能、耐疲劳性、耐磨性的支承轴用钢提供了技术支撑。

具体实施方式

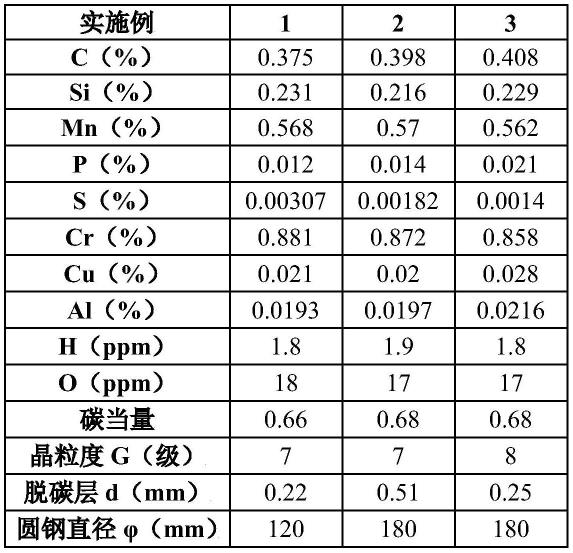

24.下面列举采用本发明的生产工艺生产的三种化学成分配比的支承轴锻件用圆钢即实施例1、2和3,三个实施例得到的支承轴锻件用圆钢化学成分配比参见表1,具体生产工艺、预测性能和实物性能见表2。

25.实施例1-3

26.1)一种支承轴锻件用圆钢的轧钢工艺包括如下参数:加热炉温度1230~1241℃,温差11℃;粗轧温度1133℃~1140℃;终轧温度960℃~975℃。

27.2)一种支承轴锻件用圆钢的规格为由本发明方程预测出的各力学性能情况如下:屈服强度863.12~919.32mpa、抗拉强度1012.80~1037.30mpa、延伸率12.60~13.21%、断面收缩率51.75~57.74%、纵向冲击功91.03~99.36j。

28.3)一种支承轴锻件用圆钢的实测力学性能如下:屈服强度873~929mpa、抗拉强度1031~1038mpa、延伸率12.5~14%、断面收缩率51~57%、纵向冲击功93.3~101.9j,晶粒度7~8级、脱碳层深度0.22~0.51mm,疲劳极限440~450mpa。

29.表1实施例1-3圆钢的化学成分组成、碳当量ceq、晶粒度g和脱碳层d

[0030][0031]

表2实施例1-3本发明的轧钢工艺参数、预测方法预测出的圆钢力学性能和实测值对比

[0032][0033][0034]

本发明的轧制工艺还可包括领域内轧钢的其他步骤,比如冶炼、连铸、轧制、冷却等。除特殊说明外,均可采用本领域的常规技术。

[0035]

本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

[0036]

本发明未详细说明的内容均可采用本领域的常规技术知识。

[0037]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。