1.本实用新型属于机床的技术领域,涉及一种双工位千分尺杆一体磨床。

背景技术:

2.千分尺杆在钨钢加工时会留有工艺头,在后续的加工过程中需要将工艺头切除,同时还需要对端面进行磨削。在现有的加工设备中,工艺头的切断和端面的磨削需要两台机床来加工,不仅费时费力,而且影响加工精度。同时,现有技术中的千分尺杆磨床自动化程度也不高,影响工作效率,耗费额外人工。

技术实现要素:

3.本实用新型针对现有技术的不足,提供了一种双工位千分尺杆一体磨床,一次装夹可完成工件切断和端面磨削作业,具有结构紧凑,加工精度高,自动化程度高的优点。

4.为解决上述技术问题,本实用新型的目的通过下述技术方案得以实现:

5.一种双工位千分尺杆一体磨床,包括磨床底座,所述磨床底座的一侧设置有工件夹持机构,另一侧设置有磨削机构,所述工件夹持机构包括工作台及设置在工作台上的工件夹具,所述磨削机构包括十字滑台及并排设置在十字滑台上的切断基座和磨削基座,所述切断基座上设置有切断主轴驱动的切断砂轮,所述磨削基座上设置有磨削主轴驱动的磨削砂轮,所述切断砂轮与磨削砂轮的轴线平行设置,所述切断砂轮、磨削砂轮分别与工件夹具配合依次作业以切断工件、磨削端面。

6.在上述的一种双工位千分尺杆一体磨床中,所述十字滑台采用滚柱导轨、滚珠丝杆副与伺服电机传动。

7.在上述的一种双工位千分尺杆一体磨床中,所述切断主轴、磨削主轴均采用电机驱动,同步带或多楔带传动。

8.在上述的一种双工位千分尺杆一体磨床中,所述十字滑台包括横向滑台和纵向滑台,所述横向滑台设置在磨床底座上,所述纵向滑台横向滑移设置在横向滑台上,所述纵向滑台上纵向滑移设置有拖板,所述拖板上固定有切断基座和磨削基座,所述切断基座上的切断主轴、磨削基座上的磨削主轴的轴线均沿横向设置。

9.在上述的一种双工位千分尺杆一体磨床中,优选的,所述切断砂轮为片型砂轮,所述磨削砂轮为杯型砂轮。

10.在上述的一种双工位千分尺杆一体磨床中,初始状态时切断砂轮与磨削砂轮分别位于工件夹具的两侧。

11.在上述的一种双工位千分尺杆一体磨床中,所述工件夹具包括放置工件的v形底座和压紧工件的压块,所述压块位于工件上方且由夹具气缸驱动上下移动。

12.进一步的,在上述的一种双工位千分尺杆一体磨床中,所述夹具气缸固定在工作台上,夹具气缸的活塞杆向上设置并与压块的一端铰接,所述压块的中部与中间连杆的一端铰接,中间连杆的另一端与v形底座铰接,所述压块的另一端向下运动时压紧工件。

13.在上述的一种双工位千分尺杆一体磨床中,所述工件夹持机构的一侧设置有上下料机械手,所述工作台转动设置在磨床底座上,所述工件夹具设置有两组,分别位于工作台的两侧并形成上下料工位和加工工位。所述工作台通过电机、旋转油缸或旋转气缸驱动。

14.本实用新型和现有技术相比,具有如下有益效果:

15.本实用新型提供了一种双工位千分尺杆一体磨床,在一台磨床上同时设置了切断工位和磨削工位,可分别对装夹的工件进行切断作业和磨削作用,通过一次装夹即可完成工艺头的切断和端面的磨削。另外,通过自动上下料装置和磨床的深度配合,大大增加了磨床的自动化程度,同时,通过设置上下料工位和加工工位,进一步提高了加工效率。本实用新型具有结构紧凑,加工精度高,自动化程度高的优点。

附图说明

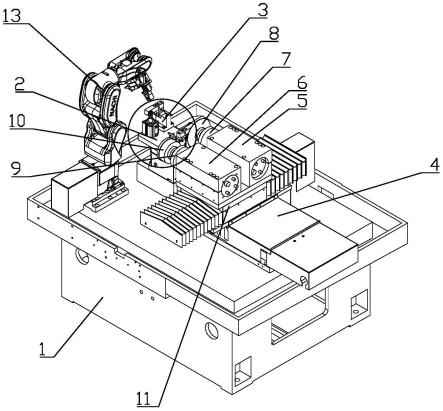

16.图1是本实用新型的立体图;

17.图2是图1的局部放大图;

18.图3是本实用新型的俯视图;

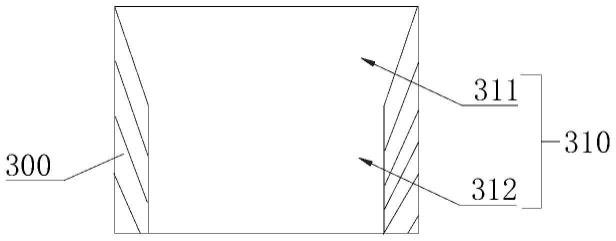

19.附图标记:1、磨床底座;2、工作台;3、工件夹具;4、十字滑台;5、切断基座;6、磨削基座;7、切断主轴;8、切断砂轮;9、磨削主轴;10、磨削砂轮;11、拖板;12、工件;13、上下料机械手;31、v形底座;32、压块;33、夹具气缸;34、中间连杆。

具体实施方式

20.下面结合附图以具体实施例对本实用新型作进一步描述,参见图1-3:

21.一种双工位千分尺杆一体磨床,包括磨床底座1,所述磨床底座1的一侧设置有工件12夹持机构,另一侧设置有磨削机构,所述工件12夹持机构包括工作台2及设置在工作台2上的工件夹具3,所述磨削机构包括十字滑台4及并排设置在十字滑台4上的切断基座5和磨削基座6,所述切断基座5上设置有切断主轴7驱动的切断砂轮8,所述磨削基座6上设置有磨削主轴9驱动的磨削砂轮10,所述切断砂轮8与磨削砂轮10的轴线平行设置,所述切断砂轮8、磨削砂轮10分别与工件夹具3配合依次作业以切断工件12、磨削端面。

22.本实施例的工作方式是:工件夹具3夹紧工件12,切断砂轮8移动到切断工位,切断主轴7驱动切断砂轮8旋转,同时进刀切断工件12;之后磨削砂轮10移动到磨削工位,切断砂轮8随之退出切断工位,磨削主轴9驱动磨削砂轮10旋转磨削端面,磨削完成后切断砂轮8和磨削砂轮10复位。

23.在本实施例中,所述十字滑台4采用滚柱导轨、滚珠丝杆副与伺服电机传动;所述切断主轴7、磨削主轴9均采用电机驱动,同步带或多楔带传动。

24.进一步的,十字滑台4驱动切断基座5和磨削基座6的结构是:所述十字滑台4包括横向滑台和纵向滑台,所述横向滑台设置在磨床底座1上,所述纵向滑台横向滑移设置在横向滑台上,所述纵向滑台上纵向滑移设置有拖板11,所述拖板11上固定有切断基座5和磨削基座6,所述切断基座5上的切断主轴7、磨削基座6上的磨削主轴9的轴线均沿横向设置。

25.为了获得更好的加工效果,优选的,所述切断砂轮8为片型砂轮,所述磨削砂轮10为杯型砂轮。

26.为了便于加工和加快加工速度,减少加工时的进给距离,初始状态时切断砂轮8与

磨削砂轮10分别位于工件夹具3的两侧。

27.对照附图2,本实施例中的工件夹具3的具体结构是:所述工件夹具3包括放置工件12的v形底座31和压紧工件12的压块32,所述压块32位于工件12上方且由夹具气缸33驱动上下移动。

28.进一步的,所述夹具气缸33固定在工作台2上,夹具气缸33的活塞杆向上设置并与压块32的一端铰接,所述压块32的中部与中间连杆34的一端铰接,中间连杆34的另一端与v形底座31铰接,所述压块32的另一端向下运动时压紧工件12。

29.装夹工件12时,先将工件12放置在v形底座31的v形槽内,然后夹具气缸33的活塞杆向上运动,带动压块32与活塞杆的一端向上运动,压块32绕与中间连杆34的铰接点转动,压块32的另一端向下运动压紧工件12。取下工件12时,逆向操作即可。

30.对照附图3,为了进一步提高加工效率,本实施例采用上下料工位和加工工位分离的双工位结构:所述工件12夹持机构的一侧设置有上下料机械手13,所述工作台2转动设置在磨床底座1上,所述工件夹具3设置有两组,分别位于工作台2的两侧并形成上料工位和加工工位。所述工作台2通过电机、旋转油缸或旋转气缸驱动。

31.工作时,上下料机械手13取下上料工位完成加工的工件12,将待加工的工件12放置到上下料工位的工件夹具3上,并进行装夹,同时,加工工位的工件12进行加工;上下料工位的工件夹具3完成装夹、加工工位的工件12完成加工后,转动工作台2,原上下料工位的工件夹具3装夹待加工的工件12移动到加工工位,原加工工位的工件夹具3装夹已完成加工的工件12移动到上下料工位,重复上述过程。

32.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。