一种水滴型风塔的焊接制造工艺

1.技术领域:本发明涉及水滴型风塔领域,具体地说是一种水滴型风塔的焊接制造工艺。

2.

背景技术:

风力发电技术属于新能源领域,随着能源危机出现,风电越来越受到人们的青睐,海上风塔是风力发电的塔杆,在风力发电组中主要起支撑作用,目前海上风塔极大多数为圆筒状结构,制作时由3-5个筒节通过组对焊接而成,每个筒节长度为2-4米,直径为6-8米。

3.由于海上环境特殊,传统的圆筒状风塔需要承受较大的风力作用,对整个风力发电机组的稳定性具有一定影响,而水滴型风塔具有减少风阻的作用,增强阵风来时风力发电组的整体稳定性,然而水滴型风塔由于其结构的特殊性,截面为非传统的标准圆形结构,而是由多段圆弧组成的水滴型状结构,再加上它体积庞大,在制造过程中存在如下技术难点:1、水滴型风塔的焊接包括环缝处焊接以及纵缝处焊接,在风塔焊接过程中,为保证焊接稳定性以及焊接质量,必须要求焊枪与焊缝之间的角度、距离要求始终恒定,而由于水滴型风塔的横截面为异型状结构,无论是自动化焊接还是人工焊接,都无法保证焊接时焊枪与环缝之间的角度、距离恒定;2、将钢板卷制呈圆弧段后须经过组对以及焊接,由于圆弧段为不封闭状结构,因此在吊装组对过程中出现一定的弧度变化,组对难度极大,组对精度差,无法保证水滴型风塔的成型质量。

4.

技术实现要素:

本发明的目的是为了克服以上的不足,提供一种水滴型风塔的焊接制造工艺,提高组对焊接精度,保证焊接稳定性以及焊接质量。

5.本发明的目的通过以下技术方案来实现:一种水滴型风塔的焊接制造工艺,具体步骤包括:s1、在卷板机上分别卷制多个第一圆弧分段以及多个第二圆弧分段,所述第一圆弧分段与第二圆弧分段的圆弧弧度为75

°

;在卷板机上卷制与第三圆弧分段直径一致的圆柱筒体,将圆柱筒体三等分切割后则形成多个第三圆弧分段,所述第三圆弧分段的弧度为120

°

;s2、第一圆弧分段与第二圆弧分段的一侧端不作开坡口处理,第一圆弧分段与第二圆弧分段的另一侧端均开10-15

°

的坡口,第三圆弧分段的两端均开10-15

°

的坡口,对坡口进行打磨处理;s3、将多个第一圆弧分段、多个第二圆弧分段以及多个第三圆弧分段均放置在辅助调整工装设备上依次进行轴向组对焊接,形成第一圆弧片体、第二圆弧片体以及第三圆弧片体;s4、测量第一圆弧片体、第二圆弧片体以及第三圆弧片体的长度,若长度差值超出错边量允许公差的2倍,那么将超出部分进行切割去除,再重新测量片体长度并计算端部错边量;s5、在第一圆弧片体的两端之间点焊第一支撑板体,在第二圆弧片体的两端之间点焊第二支撑板体,在第三圆弧片体的两端之间点焊第三支撑板体,第一支撑板体与第二

支撑板体的长度一致;点焊前在第一支撑板体、第二支撑板体的一侧端均通过切割开角度大小为θ/2的第一斜边体,在第一支撑板体、第二支撑板体的另一侧端均通过切割开角度大小为α/2的第二斜边体,在第三支撑板体的两侧端均通过切割开角度为α/2的第三斜边体;s6、将点焊有第一支撑板体的第一圆弧片体吊装至第一滚轮胎架上,通过激光水平仪调整第一支撑板体的水平度,在第一支撑板体上焊接垂直三角支撑柱,在焊接前,根据三维立体建模中垂直三角支撑柱的纵向高度值以及至第一支撑板体一侧端的距离,来确定垂直三角支撑柱在第一支撑板体上的位置并在该位置处做上标记,垂直三角支撑柱的底部垂直边通过点焊固定在第一支撑板体的标记位置,垂直三角支撑柱的斜边与底部垂直边之间的夹角为α,垂直三角支撑柱的顶部在焊接前通过切割形成角度为θ的支撑斜边体;s7、倾斜吊装点焊有第二支撑板体的第二圆弧片体至第一圆弧片体的上方位置,倾斜吊装角度为θ,逐步下放第二圆弧片体直至第一支撑板体的第一斜边体与第二支撑板体的第一斜边体对应,且第二支撑板体的端面与支撑斜边体紧密贴合后,停止下放;s8、倾斜吊装点焊有第三支撑板体的第三圆弧片体至第一圆弧片体与第二圆弧片体的开口处,倾斜吊装角度为α,使第三支撑板体两侧端的第三斜边体与第一支撑板体、第二支撑板体上的第二斜边体依次对应接触;s9、将合拢后的第一支撑板体、第二支撑板体、第三支撑板体依次通过点焊固定的方式形成等腰三角形状的支撑加强体,实现第一圆弧片体、第二圆弧片体以及第三圆弧片体的初步合拢定位,第一圆弧片体与第二圆弧片体之间形成具有v型坡口的第一纵缝焊道,第一圆弧片体与第三圆弧片体之间、第二圆弧片体与第三圆弧片体之间均形成具有v型坡口的第二纵缝焊道;s10、在三个纵缝焊道内依次采用埋弧焊接方式进行焊接,完成水滴型风塔的焊接合拢,将水滴型风塔内的支撑加强体进行切割拆除。

6.本发明的进一步改进在于:步骤s1中,第一圆弧分段、第二圆弧分段卷制时,先检查钢板表面质量,若钢板表面出现气泡、裂纹、夹层、分层、压入氧化皮的异物,对异物进行抛光处理;然后将钢板切割成预定的长度,将切割边缘的割渣通过电磨清理干净;最后将钢板送入卷板机内进行卷制,通过卷板机的控制系统来实时监测第一圆弧分段以及第二圆弧分段的弧度并连续卷制,直至得到最终预定的弧度。

7.本发明的进一步改进在于:步骤s3中,所述辅助调整工装设备包括第二滚轮胎架以及置于第二滚轮胎架上的支撑筒体,支撑筒体的上端具有开口,支撑筒体的两端分别连接有支撑板。

8.本发明的进一步改进在于:支撑筒体的两端分别铰接有支撑板,支撑板的一端置于支撑筒体内,支撑板的另一端置于支撑筒体外,支撑板置于支撑筒体内的一端与支撑筒体内壁之间具有千斤顶,第一圆弧分段、第二圆弧分段、第三圆弧分段分别置于两个支撑板之间,两个千斤顶同步伸缩实现对不同弧度以及不同长度的圆弧分段的承载。

9.本发明的进一步改进在于:步骤s3中,将相邻两第一圆弧分段或相邻两第二圆弧分段或相邻两第三圆弧分段依次放置在支撑筒体的两个支撑板之间,第一圆弧分段或第二圆弧分段或第三圆弧分段的两端均凸出于支撑板,将第一圆弧分段或第二圆弧分段或第三圆弧分段的两端通过点焊与支撑板固定,将相邻两第一圆弧分段或相邻两第二圆弧分段或相邻两第三圆弧分段相互靠拢组对形成环缝,在环缝处进行内外焊接,依次轴向拼接,形成

第一圆弧片体、第二圆弧片体以及第三圆弧片体,最后将第一圆弧片体、第二圆弧片体、第三圆弧片体与支撑板进行切割分离。

10.本发明的进一步改进在于:两个所述千斤顶以支撑筒体的中心呈轴对称设置。

11.本发明的进一步改进在于:支撑板靠近千斤顶的位置具有红外线测距仪。

12.本发明的进一步改进在于:步骤s10中,弧焊选择φ4.0的焊丝,焊接电流650a,焊接电压32v,焊接速度500mm/min。

13.本发明的进一步改进在于:步骤a10中,对三个纵缝焊道进行焊接时,采用自动焊接工装;本发明的进一步改进在于:自动焊接工装包括沿着纵缝焊道的延伸方向移动的轨道以及置于轨道上方的底座,底座上方具有升降平台,升降平台的上方具有可多角度位置调节的机械手。

14.本发明与现有技术相比具有以下优点:1、本发明先将多个圆弧分段依次轴向拼接形成圆弧片体,再将第一圆弧片体、第二圆弧片体以及第三圆弧片体进行合拢形成一个第一纵缝焊道以及两个第二纵缝焊道,通过对纵缝焊道的焊接从而实现水滴型风塔的建造,由于纵缝焊道为规整的直线状结构,因此可通过自动焊接工装实现与焊缝之间的角度、距离的恒定,从而保证焊接稳定性以及焊接质量。

15.2、第一圆弧片体、第二圆弧片体以及第三圆弧片体在吊装、组对以及焊接过程中,由于本身为不封闭结构,因此极易出现弧度变化,从而影响制造效率以及制造精度,而本技术在对第一圆弧片体、第二圆弧片体以及第三圆弧片体进行合拢时,先将第一支撑板体、第二支撑板体以及第三支撑板体依次对应焊接在第一圆弧片体、第二圆弧片体以及第三圆弧片体上,既起到良好的支撑稳固作用,避免圆弧片体发生弧度变形,又通过各个支撑板体上第一斜边体、第二斜边体、第三斜边体之间的相互配合,从而保证多个圆弧片体在合拢过程中的位置组对精度。

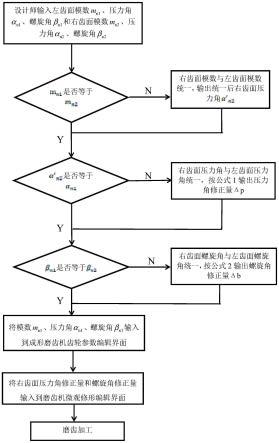

16.附图说明:图1为本发明中第一圆弧分段与第二圆弧分段的结构示意图。

17.图2为本发明中第三圆弧分段的制作示意图。

18.图3为本发明中第一圆弧片体、第二圆弧片体以及第三圆弧片体的结构示意图。

19.图4为本发明中第一圆弧片体、第二圆弧片体与第三圆弧片体合拢的结构示意图。

20.图5为本发明中第一圆弧片体、第二圆弧片体与第三圆弧片体合拢后纵缝焊道的分布示意图。

21.图6为本发明中自动焊接工装的结构示意图。

22.图7为本发明中辅助调整工装设备的结构示意图。

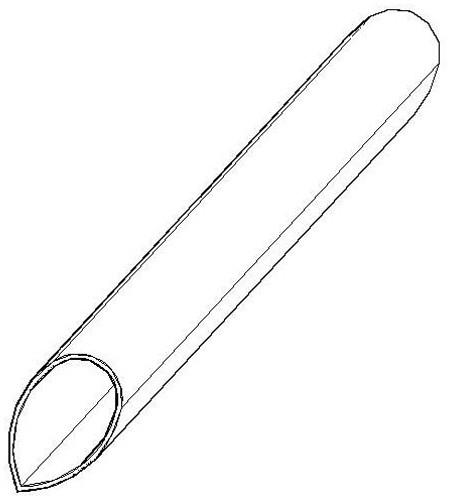

23.图8为本发明制得的水滴型风塔的结构示意图。

24.图中标号:1-第一圆弧分段、2-第二圆弧分段、3-圆柱筒体、4-第三圆弧分段、5-坡口、6-辅助调整工装设备、7-第一圆弧片体、8-第二圆弧片体、9-第三圆弧片体、10-第一支撑板体、11-第二支撑板体、12-第三支撑板体、13-第一斜边体、14-第二斜边体、15-第三斜边体、16-第一滚轮胎架、17-垂直三角支撑柱、18-底部垂直边、19-斜边、20-支撑斜边体、21-第一纵缝

焊道、22-第二纵缝焊道、23-轨道、24-底座、25-升降平台、26-机械手;61-第二滚轮胎架、62-支撑筒体、63-开口、64-支撑板、65-千斤顶、66-红外线测距仪。

25.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

26.本实施例一种水滴型风塔的焊接制造工艺,具体步骤包括:s1、在卷板机上分别卷制多个第一圆弧分段1以及多个第二圆弧分段2,如图1所示,第一圆弧分段1与第二圆弧分段2的圆弧弧度为75

°

;如图2所示,在卷板机上卷制与第三圆弧分段4直径一致的圆柱筒体3,将圆柱筒体3三等分切割后则形成多个第三圆弧分段4,第三圆弧分段4的弧度为120

°

;s2、第一圆弧分段1与第二圆弧分段2的一侧端不作开坡口处理,第一圆弧分段1与第二圆弧分段2的另一侧端均开10-15

°

的坡口5,第三圆弧分段4的两端均开10-15

°

的坡口5,对坡口5进行打磨处理;s3、将多个第一圆弧分段1、多个第二圆弧分段2以及多个第三圆弧分段4均放置在辅助调整工装设备6上依次进行轴向组对焊接,如图3所示,形成第一圆弧片体1、第二圆弧片体2以及第三圆弧片体4;s4、测量第一圆弧片体1、第二圆弧片体2以及第三圆弧片体4的长度,若长度差值超出错边量允许公差的2倍,那么将超出部分进行切割去除,再重新测量片体长度并计算端部错边量;s5、如图4所示,在第一圆弧片体1的两端之间点焊第一支撑板体10,在第二圆弧片体8的两端之间点焊第二支撑板体11,在第三圆弧片体9的两端之间点焊第三支撑板体12,第一支撑板体10与第二支撑板体11的长度一致;点焊前在第一支撑板体10、第二支撑板体11的一侧端均通过切割开角度大小为θ/2的第一斜边体13,在第一支撑板体10、第二支撑板体11的另一侧端均通过切割开角度大小为α/2的第二斜边体14,在第三支撑板体12的两侧端均通过切割开角度为α/2的第三斜边体15;s6、将点焊有第一支撑板体10的第一圆弧片体7吊装至第一滚轮胎架16上,通过激光水平仪调整第一支撑板体10的水平度,在第一支撑板体10上焊接垂直三角支撑柱17,在焊接前,根据三维立体建模中垂直三角支撑柱17的纵向高度值以及至第一支撑板体10一侧端的距离,来确定垂直三角支撑柱17在第一支撑板体10上的位置并在该位置处做上标记,垂直三角支撑柱17的底部垂直边18通过点焊固定在第一支撑板体10的标记位置,垂直三角支撑柱17的斜边19与底部垂直边18之间的夹角为α,垂直三角支撑柱17的顶部在焊接前通过切割形成角度为θ的支撑斜边体20;s7、倾斜吊装点焊有第二支撑板体11的第二圆弧片体8至第一圆弧片体7的上方位置,倾斜吊装角度为θ,逐步下放第二圆弧片体8直至第一支撑板体10的第一斜边体13与第二支撑板体11的第一斜边体13对应,且第二支撑板体11的端面与支撑斜边体20紧密贴合后,停止下放;s8、倾斜吊装点焊有第三支撑板体12的第三圆弧片体9至第一圆弧片体7与第二圆弧片体8的开口处,倾斜吊装角度为α,使第三支撑板体12两侧端的第三斜边体15与第一支

撑板体10、第二支撑板体11上的第二斜边体14依次对应接触;s9、如图5、图6所示,将合拢后的第一支撑板体10、第二支撑板体11、第三支撑板体12依次通过点焊固定的方式形成等腰三角形状的支撑加强体,实现第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9的初步合拢定位,第一圆弧片体7与第二圆弧片体8之间形成具有v型坡口的第一纵缝焊道21,第一圆弧片体7与第三圆弧片体9之间、第二圆弧片体8与第三圆弧片体9之间均形成具有v型坡口的第二纵缝焊道22;s10、在三个纵缝焊道内依次采用埋弧焊接方式进行焊接,完成水滴型风塔的焊接合拢,将水滴型风塔内的支撑加强体进行切割拆除,如图8所述。

27.在本技术中,如果先将单个第一圆弧分段1、单个第二圆弧分段2、单个第三圆弧分段3通过组对再焊接纵缝的方式形成单个风塔筒节,如此循环,再将多个风塔筒节通过组对再焊接环缝(水滴型)从而形成水滴型风塔,由于相邻两个风塔筒节在组对时,需要对环缝(水滴型)进行对接,由于环缝(水滴型)结构的特殊性,组对难度大,组对精度无法保证,而且在对环缝(水滴型)进行焊接时,无法保证焊枪与纵缝焊道之间角度、距离的恒定。

28.而本发明先将多个圆弧分段依次轴向拼接形成圆弧片体,再将第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9进行合拢形成一个第一纵缝焊道21以及两个第二纵缝焊道22,通过对纵缝焊道的焊接从而实现水滴型风塔的建造,由于纵缝焊道为规整的直线状结构,因此可通过自动焊接工装实现焊枪与纵缝焊道之间的角度、距离的恒定,从而保证焊接稳定性以及焊接质量。

29.第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9在吊装、组对以及焊接过程中,由于本身为不封闭结构,因此极易出现弧度变化,从而影响制造效率以及制造精度,而本技术在对第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9进行合拢时,先将第一支撑板体10、第二支撑板体11以及第三支撑板体12依次对应焊接在第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9上,既起到良好的支撑稳固作用,避免圆弧片体发生弧度变形,又通过各个支撑板体上第一斜边体13、第二斜边体14、第三斜边体15之间的相互配合,从而保证多个圆弧片体在合拢过程中的位置组对精度。

30.在本技术中,将第二圆弧片体8吊装至第一圆弧片体7上方时,垂直三角支撑柱17起到一定的定位作用,保证第一圆弧片体7与第二圆弧片体8之间的角度精度,同时又对多个支撑板体起到一定的支撑加强作用,保证合拢的稳定性。

31.进一步的,步骤s1中,第一圆弧分段1、第二圆弧分段2卷制时,先检查钢板表面质量,若钢板表面出现气泡、裂纹、夹层、分层、压入氧化皮的异物,对异物进行抛光处理;然后将钢板切割成预定的长度,将切割边缘的割渣通过电磨清理干净;最后将钢板送入卷板机内进行卷制,通过卷板机的控制系统来实时监测第一圆弧分段1以及第二圆弧分段2的弧度并连续卷制,直至得到最终预定的弧度。

32.进一步的,步骤s3中,如图7所示,辅助调整工装设备6包括第二滚轮胎架61以及置于第二滚轮胎架61上的支撑筒体62,支撑筒体62的上端具有开口63,支撑筒体62的两端分别连接有支撑板64。

33.进一步的,支撑筒体62的两端分别铰接有支撑板64,支撑板64的一端置于支撑筒体62内,支撑板64的另一端置于支撑筒体62外,支撑板64置于支撑筒体62内的一端与支撑筒体62内壁之间具有千斤顶65,第一圆弧分段1、第二圆弧分段2、第三圆弧分段4分别置于

两个支撑板64之间,两个千斤顶65同步伸缩实现对不同弧度以及不同长度的圆弧分段的承载。

34.进一步的,步骤s3中,将相邻两第一圆弧分段1或相邻两第二圆弧分段2或相邻两第三圆弧分段4依次放置在支撑筒体62的两个支撑板64之间,第一圆弧分段1或第二圆弧分段2或第三圆弧分段4的两端均凸出于支撑板64,将第一圆弧分段1或第二圆弧分段2或第三圆弧分段4的两端通过点焊与支撑板64固定,将相邻两第一圆弧分段1或相邻两第二圆弧分段2或相邻两第三圆弧分段4相互靠拢组对形成环缝,在环缝处进行内外焊接,依次轴向拼接,形成第一圆弧片体7、第二圆弧片体8以及第三圆弧片体9,最后将第一圆弧片体7、第二圆弧片体8、第三圆弧片体9与支撑板64进行切割分离。

35.在本技术中,辅助调整工装设备6用于相邻两个圆弧分段之间的环缝(圆弧状)组对焊接,由于圆弧分段为不封闭状结构,因此在焊接过程中容易发生侧端变形而引起弧度变化,辅助调整工装设备6对各个圆弧分段起到一定的定位作用,而且圆弧分段随着第二滚轮胎架的转动可实现圆周转动,便于实现环缝的焊接。

36.进一步的,两个千斤顶65以支撑筒体62的中心呈轴对称设置,通过设置千斤顶65来调整两个支撑板64之间的夹角,满足不同弧长的圆弧分段的定位。

37.进一步的,支撑板64靠近千斤顶65的位置具有红外线测距仪66。

38.进一步的,步骤s10中,弧焊选择φ4.0的焊丝,焊接电流650a,焊接电压32v,焊接速度500mm/min。

39.进一步的,步骤a10中,对三个纵缝焊道进行焊接时,采用自动焊接工装;自动焊接工装包括沿着纵缝焊道的延伸方向移动的轨道23以及置于轨道23上方的底座24,底座24上方具有升降平台25,升降平台25的上方具有可多角度位置调节的机械手26。

40.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。