1.本发明为一种非对称齿轮的磨齿方法,属于齿轮加工技术领域。

背景技术:

2.齿轮传动是变速器中最核心的零部件,变速器工作时齿轮两侧齿面的受力原理不同,如图1所示,齿轮一侧传递正向驱动力,另一侧为反拖受力面。受力要求的不同就影响了齿轮两侧齿面的设计参数,与对称齿轮相比,非对称渐开线齿轮能够有效地提高齿轮的综合承载能力、改善齿面润滑状况、减小齿轮的重量和尺寸、降低齿轮的振动及噪音。所以进行非对称齿的设计,就能最大化的满足两侧齿面的工作要求。

3.所谓非对称齿面,参见图1所示,指的是齿轮两侧齿面的模数压力角和螺旋角不同,所述齿轮的参数如表1所示,

4.表1非对称齿的设计参数

[0005][0006]

如图2所示,常规的成形磨齿机编程时,要求齿轮的左右齿面模数、压力角、螺旋角输入相同的值,无法直接实现左、右齿面输入不同的模数、压力角、螺旋角,所以无法直接实现非对称齿轮加工。

[0007]

对于非对称齿轮的磨齿加工,一种方法是采用蜗杆磨齿,将砂轮修整器两侧做成非对称,但是这种砂轮修整器制造成本是一般砂轮修整器的2~3倍,制造周期也更长,只适用于大批量产品加工。

[0008]

另一种方法是购买磨齿机厂家的齿形编辑软件,该软件可将轮齿左右面的数据转化成点数据文件,再通过usb接口导入至磨齿设备程序中,从而实现不对称齿轮的磨齿,但是软件的采购费用是50万,价格昂贵。

[0009]

现有技术中:

[0010]

(1)2007年8月1日公开的专利文献cn 101007364 a,公开了一种双压力角非对称齿轮的加工方法,克服了齿轮两侧压力角同时增大引起的轮齿齿顶变薄,重合度降低,加载时容易断齿的缺点,其步骤包括:装载caxa线切割软件后,将非对称齿轮工作齿侧与非工作齿侧的渐开线方程与过渡曲线方程输入到绘图工具栏的公式曲线中,将参变量输入到起始值和终止值栏中,再将齿顶圆弧的方程输入公式曲线,齿顶圆弧的参变量的起始点为非工作齿侧渐开线的终止点;计算得出非对称齿轮齿廓曲线,通过360

°

阵列完成整个非对称齿轮的外形齿廓;将非对称全齿图形的所有数据通过线切割软件的自动转换功能转换成线切

割加工程序指令3b代码;线切割机床的控制系统根据3b代码,完成非对称系数范围1.0~1.3289的非对称齿轮加工。

[0011]

此发明提供的加工方法只适用于无螺旋角的齿轮,而且加工效率低,不能用于齿轮的精加工。

[0012]

(2)2014年2月19日公开的专利文献cn 103593536 a,公开了一种非对称齿轮的精确设计和修形方法,修形后的刀具能够直接加工得到渐开线修形的成形齿轮,提高了齿轮加工的效率,得到修形的成形齿轮简单实用,上述发明包括以下步骤:s1、根据齿条刀具的结构得到齿条刀具的齿廓方程;s2、根据齿条刀具的运动规律将齿条刀具的齿廓方程进行坐标变换,得到齿轮坐标系下的齿条刀具方程;s3、根据齿条刀具和齿轮的啮合规律得到啮合方程;s4、根据齿条刀具方程和啮合方程确定非对称齿轮的齿廓方程;s5、根据齿廓数据,进行三维建模。

[0013]

此发明所述非对称只是两侧齿面螺旋角不同,而且所述的计算公式中未考虑螺旋角角度,计算得到的螺旋角修形角度偏差较大。

[0014]

(3)2018年6月19日公开的专利文献cn 108181318 a,公开了一种齿向非对称修形测量齿轮的加工及应用方法,此发明通过使用修形后的检测齿轮进行双啮检测能够检测侧隙部位缺陷,进而能够检测全齿宽的缺陷;避免不合格齿轮流入装配,提高一次下线合格率。上述发明包括以下步骤:1)按被测齿轮的齿数、齿宽、齿顶圆直径、齿根圆直径及测量齿轮安装中心距要求,对应设计测量齿轮的齿数、齿宽、齿顶圆直径、齿根圆直径;2)根据被测齿轮的齿向修形要求,测量b及

△

x,并按照公式tan

△

β=

△

x/b计算出螺旋角修形角度

△

β,其中b为齿宽大小,单位为mm;

△

x为修形量大小,单位为mm;

△

β为螺旋角修形角度,单位为

°

;3)按步骤2)中的螺旋角修形角度

△

β对测量齿轮进行反向磨齿。

[0015]

此发明提供的方法可实现齿轮的热前成型加工,不能用于齿轮的精加工。

技术实现要素:

[0016]

本发明旨在提供一种非对称齿轮的磨齿方法,可以实现齿轮两侧的模数、压力角、螺旋角都不同的非对称齿轮的精加工,同时只使用基础的磨齿机功能,不附加多余软件开发工作。

[0017]

本发明提供的一种非对称齿轮的磨齿方法,能按已经编制好的参数修正量公式,计算磨齿加工时需要增加的压力角修正量和螺旋角修正量,将所述压力角修正量和螺旋角修正量输入到成形磨齿机参数编程界面,对圆柱齿轮进行磨齿加工,得到非对称齿轮。并且通过本发明提供的技术方案进行非对称齿轮的磨齿加工更加经济、便捷。

[0018]

本发明采用的技术方案包括:

[0019]

将代加工的齿轮的左齿面的模数、压力角、螺旋角的数值和右齿面的模数、压力角、螺旋角的数值进行统一;

[0020]

处理所述统一后的左齿面的模数、压力角、螺旋角的数值和右齿面的模数、压力角、螺旋角的数值;

[0021]

根据所述统一后的左齿面的模数、压力角、螺旋角的数值和右齿面的模数、压力角、螺旋角的数值,计算获取压力角修正量与螺旋角修正量;

[0022]

依据所述压力角修正量与螺旋角修正量控制磨齿机对所述代加工的齿轮进行磨

齿加工;

[0023]

获得所述非对称齿轮。

[0024]

优选地,所述代加工的齿轮为圆柱齿轮。

[0025]

优选地,所述代加工的齿轮的左齿面和右齿面的模数、压力角、螺旋角的数值的统一顺序为:

[0026]

首先统一左齿面和右齿面的模数的数值;

[0027]

其次统一左齿面和右齿面的压力角的数值;

[0028]

最后统一左齿面和右齿面的螺旋角的数值。

[0029]

需按此顺序进行统一,否则无法实现左、右齿轮齿轮参数的转换。

[0030]

优选地,所述左齿面和右齿面模数的数值的统一具体为:

[0031]

当所述左齿面模数数值与右齿面模数数值相等,完成所述左齿面和右齿面模数数值的统一;

[0032]

当所述左齿面模数数值与右齿面模数数值不相等,将右齿面模数数值按照左齿面模数数值统一为同一数值,即完成所述左齿面和右齿面模数数值的统一。

[0033]

优选地,所述左齿面和右齿面的模数的数值统一完成后,右齿面压力角数值的计算公式为:

[0034][0035]mn2

为右齿面模数,m

n1

为左齿面模数,α

n2

为右齿面压力角。

[0036]

优选地,所述代加工的齿轮的左齿面和右齿面压力角的数值的统一具体为:

[0037]

在所述左齿面和右齿面模数的数值统一完成的前提下,

[0038]

当所述左齿面压力角数值与右齿面压力角数值相等时,则完成所述左齿面和右齿面压力角数值的统一;

[0039]

当所述左齿面压力角数值与右齿面压力角数值不相等时,将所述右齿面压力角数值按照所述左齿面压力角数值统一为同一数值,即完成所述左齿面和右齿面压力角数值的统一。

[0040]

优选地,所述左齿面和右齿面模数数值和压力角数值统一完成后,所述右齿面增加压力角修正量,所述压力角修正量为:

[0041][0042]

其中l

p

为右齿面的渐开线展成长度,α'

n2

为统一后的右齿面压力角,α

n1

为左齿面压力角。

[0043]

优选地,所述代加工的齿轮的左齿面和右齿面螺旋角数值的统一具体为:

[0044]

在所述左齿面和右齿面模数数值和压力角数值的统一完成的前提下,

[0045]

当所述左齿面螺旋角数值与右齿面螺旋角数值相等时,则完成所述左齿面和右齿面螺旋角数值的统一;

[0046]

当所述左齿面螺旋角数值与右齿面螺旋角数值不相等时,将所述右齿面螺旋角数值按照所述左齿面螺旋角数值统一为同一数值,即完成所述左齿面和右齿面螺旋角数值的统一。

[0047]

优选地,所述左齿面和右齿面模数、压力角和螺旋角的数值统一完成后,所述右齿面增加螺旋角修正量,所述螺旋角修正量为:

[0048][0049]

其中,b为齿宽,β

n1

为左齿面螺旋角,β

n2

为右齿面螺旋角。

[0050]

本发明的有益效果为:

[0051]

根据现有技术,进行非对称齿的磨齿一种方法是采用蜗杆磨齿,将砂轮修整器两侧做成非对称,但是这种砂轮修整器制造成本是一般砂轮修整器的2~3倍,制造周期也更长。

[0052]

另一种方法是购买磨齿机厂家的齿形编辑软件,该软件可将轮齿左右面的数据转化成点数据文件,再通过usb接口导入至磨齿设备程序中,从而实现不对称齿轮的磨齿,但是软件的采购费用是50万,价格昂贵。

[0053]

本发明所述的方法,没有去研究如何去模仿现有加工软件的加工思路而设计相应的控制方法,而是采用了本领域技术人员放弃的、基于现有磨齿机来实现非对称齿轮的加工的想法,即:克服了现有技术偏见。

[0054]

本发明所述方法是基于现有磨齿机的磨齿功能设计了一种磨齿方法,即:使用现有磨齿机的现有功能就能够实现对非对称齿轮的加工,所述方法不需要复杂的磨齿程序、也不需要重新购置设备就能实现。因此,本发明所述的方法适用于现有齿轮加工技术领域中,采用先有设备就能实施,不需要二次投入大量资金,更加经济、便捷。

[0055]

本发明所述的方法,解决了一直困扰本领与的、针对非对称齿轮的加工技术,使得采用现有设备就能够实现对非对称齿轮的加工,并且无需改动现有设备就能实现,适用于在现有齿轮加工技术领域中广泛推广应用。

附图说明

[0056]

图1为圆柱齿轮左右齿面示意图。

[0057]

图2为现有kapp成形磨齿机齿轮参数编程界面。

[0058]

图3为现有kapp成形磨齿机齿向微观修形编辑界面。

[0059]

图4为依据上述步骤进行非对称磨齿的测量结果。

[0060]

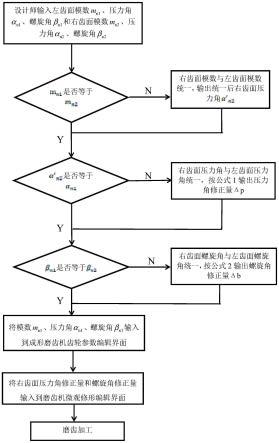

图5为本发明非对称磨齿方法流程图。

具体实施方式

[0061]

下面针对本发明所要求保护的一种非对称齿轮的磨齿方法,下面给出具体实施方式。

[0062]

实施方式一:本实施方式所述的一种非对称齿轮的磨齿方法为:

[0063]

s1:齿轮关键参数的统一顺序,先统一模数,其次是压力角,最后是螺旋角;

[0064]

s2:将统一后的齿轮模数、压力角和螺旋角作为成形磨齿机的齿轮参数输入给控制程序中;

[0065]

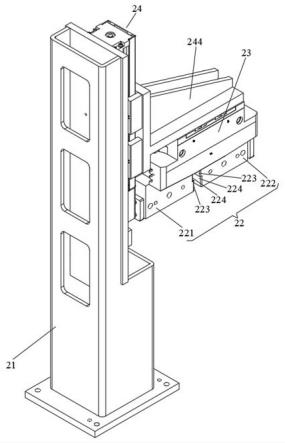

例如,参见图2所示,是一种现有成形磨齿机的控制程序的齿轮参数编程界面,所述的齿轮参数可以输入至该人机交互界面的相应参数输入处;

[0066]

s3:将压力角修正量、螺旋角修正量作为齿向微观修正参数输入至成形磨齿机的控制程序中;

[0067]

例如:参见图3所示,是一种现有成型磨齿机的控制程序的齿向微观修形编辑界面,所述齿向微观修正参数可以输入至该人机交互界面的相应参数输入处;

[0068]

s4:启动成形磨齿机,所述成形磨齿机在控制程序的控制下对齿轮进行磨齿加工,完成非对称齿轮的磨齿。

[0069]

本实施方式所述的非对称齿轮的磨齿方法,没有按照常规的设计思路,去考虑如何使用非对称的参数直接指导磨齿操作,而是巧妙的将其与正常齿轮的磨齿加工工艺相结合、提出一种全新的加工思路:

[0070]

首先将非对称的参数进行统一,使其变成对称的参数,使其能够适用于现有常用的磨齿机,然后根据实际加工参数获得相应的修正量,通过修正量的设计使得现有常规的磨齿机能够实现对非对称齿轮的磨齿操作。

[0071]

本实施方式所述的磨齿方法操作简单,无需增加软件开发成本,采用现有的常规成型磨齿机就能够实现。

[0072]

实施方式二:参见图5说明本实施方式,本实施方式所述的一种非对称齿轮的磨齿方法中,代加工的齿轮的参数参见表1所示。

[0073]

一、设定齿轮左齿面的模数为m

n1

、压力角为α

n1

、螺旋角为β

n1

,右齿面的模数为m

n2

、压力角为α

n2

、螺旋角为β

n2

,因左齿面的右齿面的模数、压力角和螺旋角不同,所以无法直接在磨齿程序编辑。

[0074]

基于此,本发明设计出以下技术手段,实现齿轮左齿面与右齿面参数的统一:

[0075]

本发明采用的技术方案详细流程如下:

[0076]

步骤

①

:右齿面模数m

n2

与左齿面模数m

n1

进行统一,也就是左齿面和右齿面的模数都变成m

n1

,从而实现模数可以直接作为成形磨齿机的齿轮参数输入至编程界面。

[0077]

具体操作为:设计师输入左齿面模数m

n1

、左齿面压力角α

n1

、左齿面螺旋角β

n1

、右齿面模数m

n2

、右齿面压力角α

n2

、右齿面螺旋角β

n2

,

[0078]

若左齿面模数m

n1

与右齿面模数m

n2

相等,直接进行步骤

②

;

[0079]

若左齿面模数m

n1

与右齿面模数m

n2

不相等,则将右齿面模数与左齿面模数进行统一,统一后左右齿面模数都为m

n1

,

[0080]

输出统一后右齿面压力角α'

n2

,统一后右齿面压力角α'

n2

为:

[0081][0082]

步骤

②

:统一右齿面压力角α'

n2

与左齿面压力角α

n1

也就是左齿面和右齿面的压力角都变成α

n1

,从而实现压力角可以输入到成形磨齿机齿轮参数编程界面。

[0083]

具体操作为:判断统一后右齿面压力角α'

n2

与α

n2

是否相等,

[0084]

若相等,直接进行步骤

③

;

[0085]

若不相等,先将右齿面压力角α'

n2

与左齿面压力角α

n1

统一,按公式一输出压力角修正量δp,左齿面和右齿面的压力角统一后,右齿面增加压力角修正量δp,δp为:

[0086]

[0087]

其中l

p

为右齿面的渐开线展成长度。

[0088]

步骤

③

:右齿面螺旋角β

n2

与左齿面压力角β

n1

统一,也就是左齿面和右齿面的螺旋角都变成β

n1

,从而实现螺旋角可以输入到成形磨齿机齿轮参数编程界面。

[0089]

具体操作为:

[0090]

判断右齿面螺旋角β

n2

与左齿面螺旋角β

n1

是否相等,

[0091]

若相等,直接进行下文描述的:将表2中统一后的左右齿面模数m

n1

、统一后的左右齿面压力角α

n1

、统一后的左右齿面螺旋角β

n1

输入到成形磨齿机齿轮参数编辑界面;

[0092]

若不相等,先将右齿面螺旋角β

n2

与左齿面螺旋角β

n1

统一,按公式二输出螺旋角修正量δb,左齿面和右齿面的螺旋角统一后,右齿面增加螺旋角修正量δb,δb为:

[0093][0094]

其中b为齿轮齿宽。

[0095]

进行完转化后的齿轮参数见表2,其中修正量公式见公式(1)和公式(2)。

[0096]

表2非对称齿的设计参数

[0097][0098]

二、转化完成后,将表2中统一后的左右齿面模数m

n1

、统一后的左右齿面压力角α

n1

、统一后的左右齿面螺旋角β

n1

输入到成形磨齿机齿轮参数编辑界面,如图2。

[0099]

三、将右齿面压力角修正量δp和螺旋角修正量δb输入到磨齿机微观修形编辑界面,如图3。

[0100]

四、进行磨齿加工。

[0101]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

[0102]

如图4所示,某齿轮左齿面螺旋角为22

°

,右齿面为21.9

°

,按上述方法操作后,齿向的齿轮测量结果如图4,左、右齿面螺旋角都统一为22

°

,右齿面增加15μm的螺旋角修正量。这样就可以采用现有的加工软件实现对非对称齿轮的加工。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。