1.本发明涉及种蜂窝芯曲面的超声切削方法,属于蜂窝芯材料机械加工领域。

背景技术:

2.蜂窝芯材料具有重量轻,抗弯能力与抗压能力强的特点,广泛应用于航空航天和交通运输领域。为了满足不同领域的需求需要将蜂窝芯材料加工出不同的形状。蜂窝芯材料多采用高速铣削的方式进行加工,加工过程中使用专用的蜂窝芯铣刀进行加工,但是这种方法加工变形大,刀具磨损严重且在加工过程中产生大量的粉尘对人体危害极大。超声切削是一种新型工艺,刀具一个振动周期中,刀具的有效切削时间很短。刀具与工件、切屑断续接触,这就使得刀具所受到的摩擦变小,切削力显著下降。利用超声切削的方法加工蜂窝芯材料,可以有效地减小蜂窝芯材料地变形,减小刀具磨损,实现蜂窝芯材料的高效高质加工,而且超声切削过程中产生的切屑为块状或条状,避免了使用高速切削过程产生的大量粉尘,使加工更加安全环保。

3.蜂窝芯曲面是蜂窝芯材料加工中典型的难加工形状,使用传统的高速铣削方式加工出来的曲面面型精度较差,且刀具磨损严重。使用现有的超声加工方式加工蜂窝芯曲面加工出来的切屑为条状或块状,根据切屑截面的形状主要分为“v”形和矩形。切屑截面为“v”形的这种方法是使用尖刀两边对称切割蜂窝芯材料,在加工时,使用“v”形加工时编程困难,且尖刀是从蜂窝芯弱刚度方向上切入的,导致工件变形大面型精度差加工效率低。切屑截面为矩形法的加工法需要两种以上的超声刀具反复换刀才能完成蜂窝芯曲面的加工,且加工精度不高,存在原理性误差,质量不易保证。为了解决现有切削方法无法满足高效率低成本高精度的加工出蜂窝芯曲面的问题,现急需提出一种新型的蜂窝芯曲面的加工方法,以解决现有的加工方法所出现的问题。

4.现有的公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

5.针对上述的不足,本发明提供了一种蜂窝芯曲面的超声切削方法。

6.本发明是通过以下技术方案实现的:一种蜂窝芯曲面的超声切削方法,具有如下步骤:

7.s1:划分加工阶段:将加工蜂窝芯曲面划分为粗加工、半精加工和精加工。

8.s2:粗加工:使用圆片刀以倾斜固定角度的走刀方法去粗加工的加工余量。

9.s3:半精加工;使用圆片刀以加工角度可实时根据曲面形状而改变的随型走刀方法去半精加工的加工余量。

10.s4:精加工;使用圆片刀以加工角度可实时根据曲面形状而改变的随型走刀方法去除剩余加工余量;

11.所述的s2中圆片刀的进给速度为4000-6000mm/min,切深为20-30mm,转速为500-1000r/min,超声振幅为15-25μm。

12.进一步地,所述的圆片刀边旋转边做频率为18-30khz的超声振动。

13.进一步地,所述的s3中圆片刀的进给速度为2000-4000mm/min,切深为5-10mm,转速为1000-1500r/min,超声振幅为25-40μm。

14.进一步地,所述的s4中圆片刀的进给速度为1000-2000mm/min,切深为1-5mm,转速为1500-2000r/min,超声振幅为40-50μm。

15.进一步地,所述的粗加工要为半精加工留有最少2-5mm的加工余量。

16.进一步地,所述的半精加工后要为精加工留有最少1-2mm的加工余量。

17.进一步地,所述的倾斜固定角度的走刀方法为由上至下走刀。

18.进一步地,所述的加工角度可实时根据曲面形状而改变的随型走刀方向是由峰顶走向峰谷。

19.该发明的有益之处是,

20.1.用将蜂窝芯曲面的加工划分为三个加工阶段能够及时发现毛坯所存在的缺陷,避免浪费时间。

21.2.在粗加工阶段采用倾斜固定角度的走刀方向去除大部分加工余量能够极大的节省加工时间,提高加工效率。

22.3.在精加工和修整加工中采用加工角度可实时根据曲面形状而改变的随型走刀方法能够极大提高面型精度。

23.4.在整个加工过程中不用换刀,只采用一把刀具即可加工出一个完整曲面,避免了换刀过程的工艺准备时间,提速了生产节拍,提高了加工效率;此外,使用一把刀具完成加工,可减少因切换不同刀具带来的对刀和安装误差,提高零件的加工精度和质量,还节约了额外定制其他类型刀具的成本,节省了专用超声切削系统的购置成本,从而降低生产成本。

24.5.在蜂窝芯材料加工时,蜂窝芯材料一般是采用双面胶或吸盘固定在加工台上的,对竖直向上的力十分敏感。所以在加工过程中粗加工以倾斜固定角度的走刀方法为由上至下走刀和半精加工、精加工以加工角度可实时根据曲面形状而改变的随型走刀方向是由峰顶走向峰谷都会使蜂窝芯材料受到切削力的竖直向下力的作用更紧固的固定在加工台上,这样有利于加工后工件精度的保证。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明具体实施方式中蜂窝芯曲面的超声切削方法的流程图。

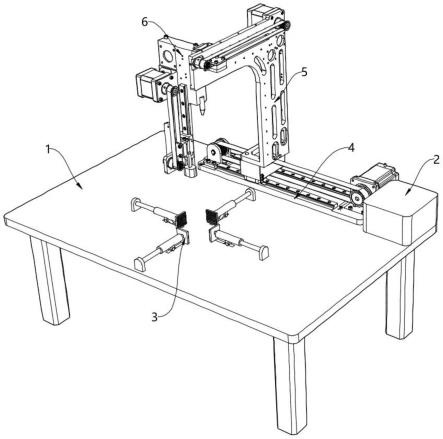

27.图2为本发明具体实施方式中蜂窝芯曲面的超声切削方法粗加工的加工示意图。

28.图3为本发明具体实施方式中蜂窝芯曲面的超声切削方法半精加工的加工示意图。

29.图4为本发明具体实施方式中蜂窝芯曲面的超声切削方法精加工的加工示意图。

30.图中1、粗加工走刀方法,2、曲面形状,3、半精加工走刀方法,4、曲面形状5、精加工走刀方法。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1-4所示,本发明实施例公开了一种蜂窝芯曲面的超声切削方法,具有如下步骤:

33.s1:划分加工阶段:将加工蜂窝芯曲面划分为粗加工、半精加工和精加工。

34.s2:粗加工如图2所示:使用圆片刀以倾斜固定角度的走刀方法1去粗加工的加工余量。

35.s3:半精加工如图3所示;使用圆片刀以加工角度可实时根据曲面形状4而改变的随型走刀方法3去除半精加工的加工余量。

36.s4:精加工如图4所示;使用圆片刀以加工角度可实时根据曲面形状而改变的随型走刀方法5去除剩余加工余量。

37.作为具体的实施方式,根据所需去除材料后的量的差异,精加工为必要步骤,粗加工和半精加工中的至少一步是必要的。

38.所述的圆片刀边旋转边做频率为18-30khz的超声振动。

39.所述的s2中圆片刀的进给速度为4000-6000mm/min,切深为20-30mm,转速为500-1000r/min,超声振幅为15-25μm。

40.所述的s3中圆片刀的进给速度为2000-4000mm/min,切深为5-10mm,转速为1000-1500r/min,超声振幅为25-40μm。

41.所述的s4中圆片刀的进给速度为1000-2000mm/min,切深为1-5mm,转速为1500-2000r/min,超声振幅为40-50μm。

42.所述的粗加工要为半精加工留有最少2-5mm的加工余量。

43.所述的半精加工后要为精加工留有最少1-2mm的加工余量。

44.所述的倾斜固定角度的走刀方法为为由上至下走刀。

45.所述的加工角度可实时根据曲面形状而改变的随型走刀方向是由峰顶走向峰谷。

46.采用超声加工的方法加工蜂窝芯曲面,相较于传统的高速铣削,减少了刀具磨损,切屑由粉尘变成块状或条状,减少了对环境的污染。相较于现有的尖刀 圆片刀组合加工方法,本发明实施例在整个加工过程中不用换刀,只采用一把刀具即可加工出一个完整曲面,避免了换刀过程的工艺准备时间;此外,使用一把刀具完成加工,可减少因切换不同刀具带来的对刀和安装误差,提高零件的加工精度和质量,还节约了额外定制其他类型刀具的成本,节省了专用超声切削系统的购置成本,从而降低生产成本。

47.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。