采用氩氧炉冶炼高锰高氮钢18cr18mn12ni2n的方法

技术领域

1.本发明属于金属冶炼技术领域,具体涉及一种低成本生产耐蚀性能、冲击韧性和低磁性更好的采用氩氧炉冶炼高锰高氮钢18cr18mn12ni2n的方法。

背景技术:

2.18cr18mn12ni2n高锰高氮钢是一种节镍型高锰高氮奥氏体不锈钢,由于其优良的耐蚀性能、良好的冲击韧性和低磁性,被广泛应用于船、舰、电机轴的关键零部件。目前行业内一般采用电弧炉返回法冶炼 钢包炉精炼 电渣重熔方法冶炼该钢种,在钢包精炼炉中进行锰、铜的合金化,精炼后采用氮化合金进行氮的合金化。这种冶炼方法存在如下问题:(1)电弧炉返回法冶炼,炉渣中氧化铬含量高、流动性差,无法进一步深脱磷,无法生产磷更低的钢液,不利于材料耐蚀性能及冲击韧性。(2)电弧炉返回法冶炼,[cr]、[mn]等易氧化合金元素烧损量大,金属料及合金元素收得率低。(3)在电炉或钢包精炼炉采用价格高的低碳铬铁进行铬的合金化时,冶炼时间长,生产效率低、成本高,耐火材料容易剥落进入钢液,形成非金属夹杂物。(4)在钢包精炼炉进行锰、铜的合金化,冶炼时间长,合金收得率低,同时渣中氧化锰会严重侵蚀钢包耐材,降低钢包使用寿命,严重时出现穿包事故。(5)电解金属锰氢含量较高,锰合金化后无法有效去除氢含量,造成钢中氢含量高,影响材料耐蚀性能及冲击韧性。(6)精炼后采用大量的氮化铬铁或氮化锰铁进行氮的合金化,合金成本高,同时污染钢液,影响钢液纯净度。

技术实现要素:

[0003]

本发明的目的在于克服现有技术中所存在的上述不足之处而提供一种采用氩氧炉冶炼高锰高氮钢18cr18mn12ni2n的方法,该方法采用电弧炉或转炉冶炼初炼钢水;通过合金熔化炉熔化合金;通过氩氧炉吹氧脱碳;脱碳至≤0.10%后采用电解金属锰、铜板进行锰、铜的合金化;通过氩气搅拌去除钢液中的氢含量;通过扒渣后造还原渣进行脱氧脱硫;通过氮气增氮进行氮的合金化,低成本生产耐蚀性能、冲击韧性和低磁性更好的高锰高氮钢18cr18mn12ni2n。

[0004]

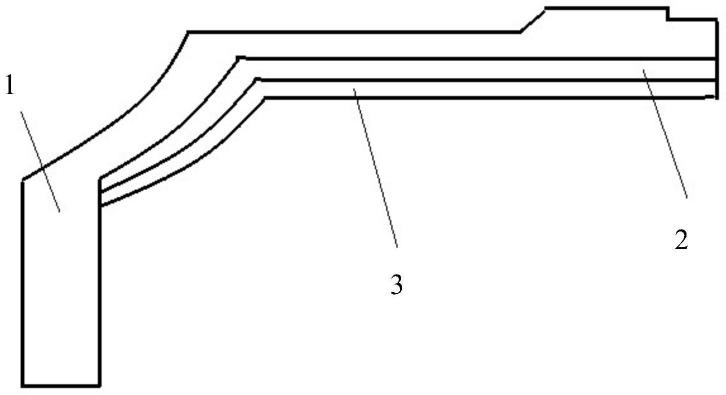

本发明的目的是通过以下技术方案来实现的:一种采用氩氧炉冶炼高锰高氮钢18cr18mn12ni2n的方法,具体的冶炼步骤如下:步骤1)、通过电弧炉或转炉初炼,将初炼钢水的磷含量降低至0.004%以下;步骤2)、通过合金熔化炉熔化高碳铬铁200-270kg/t、镍板10-20kg/t、本钢种返回料头40-60kg/t,以提高合金收得率,缩短氩氧炉冶炼时间,减少氩氧炉炉衬侵蚀,合金熔化后与步骤1)获得的初炼钢水一起兑入氩氧炉冶炼;步骤3)、通过氩氧炉吹氧脱碳,将钢中碳含量降低至0.10%以下,氩氧炉内提前加入石灰10-30kg/t以保护炉衬,兑钢后开启氧枪及风枪按氧氮体积比5:1进行吹氧脱碳冶炼,氧枪及风枪的冷却气体采用氮气;为避免脱碳期间温度过高侵蚀炉衬,吹氧脱碳期间加入石灰20-40kg/t、高碳铬铁40-60kg/t,控制温度≤1740℃;当钢中碳含量≤0.50%时停止

氧枪冶炼,只开风枪冶炼,并控制氧氮体积比1:1-1:5以控制温度≤1740℃,当钢中碳含量≤0.10%时,停止吹氧脱碳,测温并取样分析;步骤4)、在氩氧炉内进行锰、铜的合金化,在钢中碳含量≤0.10%时向炉内加入硅铁5-10kg/t、铝1-3kg/t进行还原,再加入电解金属锰、铜板进行锰、铜的合金化;电解金属锰的加入量按18cr18mn12ni2n钢锰的目标成分计算,收得率按重量百分比92%考虑;电解金属铜的加入量按18cr18mn12ni2n钢铜的目标成分计算,收得率按重量百分比97%考虑;步骤5)、对氩氧炉进行温度补偿,锰、铜合金化会造成氩氧炉钢液温度大幅降低,需加入硅或铝块进行吹氧升温,根据锰、铜合金化所降的温度量计算吹氧升温按增加300-400℃进行考虑,具体用量按吨钢水升温100℃需3.88公斤硅铁或2.87公斤铝块进行计算;步骤6)、锰、铜合金化后,电解金属锰中氢含量高,会造成氩氧炉钢液中氢含量高,将搅拌气体切换为氩气进行强搅拌,采用氩气强搅拌去除电解金属锰带入的氢;步骤7)、在锰、铜合金化及吹氧升温和氩气搅拌去氢后,炉渣偏氧化性且碱度低,不利于钢液纯净度,需扒掉炉渣,重新加入石灰10-20kg/t、萤石2-5kg/t和铝块1-2kg/t进行脱氧、脱硫,提高钢液纯净度;步骤8)、钢液脱氧、脱硫后采用氮气吹氮进行氮的合金化,之后小流量吹氩去除钢液中富余的氮,之后测温、取样,温度、成分合格后,吊包进行浇注。

[0005]

本发明具有如下优势:(1)采用电弧炉或转炉冶炼初炼钢水;通过合金熔化炉熔化合金;通过氩氧炉吹氧脱碳;脱碳至≤0.10%后采用电解金属锰、铜板进行锰、铜的合金化;通过氩气搅拌去除钢液中的氢含量;通过扒渣后造还原渣进行脱氧脱硫;通过氮气增氮进行氮的合金化;各工序分工明确、紧密配合,生产效率高,综合能耗低,可以成批量、低成本生产耐蚀性能、冲击韧性和低磁性更好的高锰高氮钢18cr18mn12ni2n。

[0006]

(2)可以冶炼磷含量、氢含量更低的钢液,有利于18cr18mn12ni2n钢耐蚀性能、冲击韧性及低磁性的提高。

[0007]

(3)合金、本钢种返回料头在合金熔化炉里熔化,锰、铜在氩氧炉还原期进行合金化,合金元素收得率97%以上,提高了返回料头及合金元素的收得率。

具体实施方式

[0008]

实施例:一种采用氩氧炉冶炼高锰高氮钢18cr18mn12ni2n的方法:采用60吨氩氧炉冶炼高锰高氮钢18cr18mn12ni2n。

[0009]

步骤1)、初炼钢水:采用60吨电弧炉冶炼,终点[c]:0.10%、[p]:0.004%,出钢温度1670℃,出钢后钢包吊至合金熔化炉接合金铁水;步骤2)、合金熔化炉化合金:炉料由高碳铬铁16吨、镍板1吨、本钢种返回料头3吨组成;与电炉同时启动送电,电炉出钢后钢包接合金铁水,之后钢包吊至氩氧炉兑钢;步骤3)、通过氩氧炉进行吹氧脱碳:炉内提前加入石灰1000kg,兑入钢水成分见表1。

[0010]

表1 氩氧炉兑入钢水成分(质量百分数,%)

冷却气采用氮气,开启氧枪及风枪进行吹氧脱碳,温度1650℃时加入石灰1000kg、高碳铬铁3000kg。碳含量0.50%时关闭氧枪;碳含量0.10%、温度1720℃时取样,样来加入硅铁200kg,还原4分钟;步骤4)、氩氧炉锰、铜的合金化及去氢:加入电解金属锰8000kg、铜板350kg、硅铁400kg、铝100kg进行锰、铜的合金化及吹氧升温,之后氩气搅拌8分钟去除电解锰带入的氢;之后取样、测温,温度1580℃;步骤5)、氩氧炉脱氧脱硫及氮的合金化:扒除50%以上的炉渣后重新加入石灰800kg、萤石200kg、铝块60kg造渣,氮气搅拌6分钟后氩气搅拌1分钟,取样成分合格,测温1510℃出钢,出钢前成分见表2。

[0011]

表2 出钢前钢水成分(质量百分数,%)步骤6)、出钢后转往钢包精炼炉精调温度及成分后吊包浇注。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。