1.本发明属于资源综合利用技术领域,更具体地说,涉及一种轧辊磨削泥的回收再利用工艺。

背景技术:

2.轧辊在轧制过程中表面会发生磨损,需要在磨床上使用砂轮对其进行磨削修复,磨削过程中产生的金属磨削经冷却液冲洗、磁过滤器分离后会产生大量纤维状的轧辊磨削泥。轧辊磨削泥的主要组分为金属磨削、少量砂轮磨料及磨削液,金属磨削的主要成分有tfe:80%~90%,cr:2%~5%,ni:0.1%~0.5%,h2o:10%~30%。轧辊磨削泥不同于一般污泥,由于其含有较高水分,其纤维状、蓬松的物料特性难以进行成型处理,不经成型处理则难以在钢铁内部工序进行回收利用,导致其在钢铁企业内部仍无法开展大规模的回收利用,而一般是委托有处理资质的第三方进行处置。但考虑到其tfe含量高达80%以上,是一种高价值的金属资源,若能将轧辊磨削泥中的有价金属回收再利用,将能够为钢铁企业节省高昂的外委处置成本,降低铁矿石及废钢用量,从而产生巨大的经济效益。

3.经检索,关于轧辊磨削泥回收处理再利用的专利已有相关公开,如,中国专利申请号为:201310129200.2,申请日为:2013年4月15日,发明创造名称为:纤维状轧辊磨屑的回收方法。该申请案中通过将所述的磨屑加入到在碱性溶液中,加热搅拌以去除油脂;然后将处理后的上述磨屑与水的混合液进行过滤、洗涤、干燥后,在惰性气氛下进行热处理,得到去油磨屑;再将所述的去油磨屑研磨成粉末状,然后筛分去除磨屑中的砂轮碎屑;最后筛分后的磨屑在还原气氛下进行还原反应,即可得到再生合金粉末。该申请案的方法工艺、设备复杂,运行成本高,且回收过程中产生的废液还需要进行额外处理。

4.又如,中国专利申请号为:201711313281.6,申请日为:2013年4月15日,发明创造名称为:一种热轧磨辊泥的回收利用方法。该申请案中所述的回收利用方法为;将磨床磨削过程产生的磨辊泥装在底部设有通孔的沥水容器内进行初步脱水;将初步脱水后的磨辊泥自然堆放沥水;当磨辊泥用磁盘吊吸起后无滴水现象时,将磨辊泥装入盛有废钢的钢槽中;将铁水、废钢及磨辊泥兑入转炉中进行吹氧脱碳、升温和出钢合金化,冶炼出合格钢水。该申请案中经沥水后的磨辊泥仍含有一定水分,对转炉安全生产造成隐患;同时,因磨辊泥呈纤维状,表观密度较低,不经任何处理兑入转炉时易被负压吸入除尘系统,对设备产生不利影响。

5.再如,中国专利申请号为:202010954628.0,申请日为:2020年9月11日,发明创造名称为:一种磨削污泥资源化利用的方法。该申请案将含磨削污泥的废液投入磁选机进行磁选分离,得到富含金属磨屑的污泥;对磁选分离后的所述污泥进行脱水处理,以将所述污泥的含水量控制在设定值;向脱水后的所述污泥中添加冶金熔剂;对所述污泥进行成型处理以得到污泥块;将所述污泥块进行干燥和固化,使所述污泥块的外表面形成坚硬的固化壳,再对所述污泥块进行热处理,得到具有一定强度的冶金原料。该申请案中磨削污泥非在钢铁企业内部处理,污泥块需进行自然堆放干燥,制备周期过长;污泥使用压滤脱水和干燥

箱加热干燥(非余热),运行成本相对较高;污泥添加氧化钙消解放热过程易产生大量粉尘,存在环保隐患。

6.综上,目前现有公开的轧辊磨削泥回收利用的方法普遍存在工艺流程、设备较复杂、运行成本较高、存在安全隐患等问题,由于其纤维状物料特性难以进行成型处理,导致轧辊磨削泥的回收利用难以在钢铁企业内部大规模开展。

技术实现要素:

7.1.要解决的问题

8.本发明的目的在于克服目前轧辊磨削泥在钢铁企业内部回收利用难度及成本高,工艺、设备复杂,且存在安全隐患的不足,提供了一种轧辊磨削泥的回收再利用工艺。采用本发明的技术方案能够有效解决上述问题,工艺流程简单,最大限度利用钢厂现有设备和资源,更加低成本、高效率、安全环保地实现轧辊磨削泥的内部回收和资源化利用。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

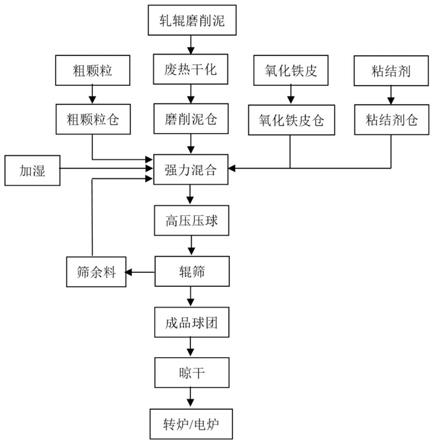

11.本发明的一种轧辊磨削泥的回收再利用工艺,包括以下步骤:

12.步骤一、对轧辊磨削泥进行烘干处理;

13.步骤二、将烘干处理后的轧辊磨削泥与粗颗粒、氧化铁皮、粘结剂进行强力混合;

14.步骤三、将经步骤二中所得混合物料进行压球处理;

15.步骤四、筛分球团,成品球团贮存晾干,粉料重新进入步骤二中混匀;

16.步骤五、将成品球团与废钢兑入转炉或电炉进行冶炼。

17.更进一步的,步骤二中,采用强力混合机对物料进行强力混合,混合时向物料中添加水,控制混合时间为120s~250s。

18.更进一步的,步骤二中,物料组分的重量百分比为:轧辊磨削泥5%~40%,粗颗粒10%~50%,氧化铁皮10%~40%,粘结剂3%~10%,控制混合物料的含水率为5%~12%。

19.更进一步的,所述粘结剂为玉米淀粉或羧甲基纤维素钠。

20.更进一步的,所述粗颗粒的粒级为0.05mm~1.5mm,氧化铁皮的粒级为0.1mm~3.5mm。

21.更进一步的,烘干后的轧辊磨削泥采用专用密封吸排罐车运输,并通过输灰管输送至轧辊磨削泥储仓;粗颗粒由专用吸排罐车管道输送至粗颗粒储仓;氧化铁皮由自卸车卸料至存储料槽,再由抓斗上料至氧化铁皮储仓;粘结剂由行车调运,下料至粘结剂筒仓;干化后的轧辊磨削泥、粗颗粒、氧化铁皮、粘结剂分别经各自仓下的定量螺旋给料机定量卸出,再通过刮板机或胶带机输送至强力混合机中进行混合。

22.更进一步的,步骤一中,采用钢厂余热资源进行烘干,烘干温度控制在100℃~300℃,烘干时间为10~60min,烘干处理后的轧辊磨削泥的含水率≤5%。

23.更进一步的,步骤三中,采用对辊压球机对物料进行压球,总压力≥150吨。

24.更进一步的,步骤四中,压球后的球团由胶带机转运进入辊筛机进行筛分;成品球团贮存晾干时间≥24h,去除球团中水分,使含水率低于3%。

25.更进一步的,步骤四中,所得成品球团中tfe含量达到70%以上,水分小于3%,成

球率达到90%以上;24h耐压强度可达3000n/p以上,48h耐压强度可达4000n/p以上,2m落下强度达10次以上。

26.3.有益效果

27.相比于现有技术,本发明的有益效果为:

28.(1)本发明的一种轧辊磨削泥的回收再利用工艺,通过对整体处理工艺流程进行优化设计,尤其是采用强力混合机对物料进行混合,一方面具有良好的混匀效果,轧辊磨削泥在高速混合中同时受到挤压、碾压和研磨的作用,原来难以成球的纤维状结构经破碎分解为粉状,显著改善了成球性能。另一方面,强力混合过程使料温升高,颗粒表面覆膜水温度升高,粘结剂的溶解度增加,加强了粘结剂与颗粒的作用,有效提高了球团质量。最终使轧辊磨削泥中的金属磨削资源得到了回收,节省了钢厂炼钢成本。同时,本发明的工艺流程流程简单,所需设备及能源介质均利用钢厂现有条件,处理成本低,实现了废弃物中有价成分的资源化利用,降低了外委处置成本,为企业创造了经济效益。

29.(2)本发明的一种轧辊磨削泥的回收再利用工艺,在轧辊磨削泥使用前进行烘干处理,通过对烘干温度和时间进行优化设计,从而便于严格控制轧辊磨削泥的含水率,最终有利于保证成品球团的使用安全性,不存在安全隐患。更优化的,在对轧辊磨削泥进行烘干时,采用钢厂的余热资源,如余热烟气、余热蒸汽等进行烘干,无需设置复杂设备,就地取材,有效降低了处理成本,实现了钢厂废弃物的低成本回收利用。

30.(3)本发明的一种轧辊磨削泥的回收再利用工艺,通过向轧辊磨削泥中加入粗颗粒、氧化铁皮及粘结剂,并对各组分之间配比进行优化设计,从而有利于提高所得球团的强度。更优化的,本发明还通过对粗颗粒和氧化铁皮的粒级进行控制,使轧辊磨削泥、大粒径氧化铁皮、小粒径粗颗粒三种不同粒级物料混合压球,一方面能够进一步提高成球率和成球强度,满足钢厂对冷压球团的性能指标要求,另一方面,氧化铁皮及粗颗粒的添加,可以进一步实现钢厂多种废弃物内部协同利用,具有较高的经济效益。

31.(4)本发明的一种轧辊磨削泥的回收再利用工艺,整体处理过程均为封闭处理,最大限度利用钢厂现有设备,更加低成本、高效率,且物料不落地,不会产生二次污染,回炉冶炼过程无安全隐患,具有安全环保的特点。同时,有效回收利用了废弃物轧辊磨削泥中的有价fe元素和cr、ni等有价合金元素,节省了炼钢成本和固废外委处置成本。

32.(5)本发明的一种轧辊磨削泥的回收再利用工艺,处理后制成的成品球团,tfe含量达到70%以上,水分小于3%,成球率达到90%以上,24h耐压强度可达3000n/p以上,48h耐压强度可达4000n/p以上,2m落下强度达10次以上,完全达到返转炉或电炉冷压球团指标要求,本发明方法为轧辊磨削泥的内部处置利用提供了一条新途径。

附图说明

33.图1为本发明的一种轧辊磨削泥的回收再利用工艺的整体流程示意图;

34.图2为本发明的实施例中制备的冷压球团的性能测试结果。

具体实施方式

35.针对现有轧辊磨削泥水分高及其纤维状物料特性难以利用问题,本发明提供了一种轧辊磨削泥的回收再利用工艺,包括以下步骤:

36.步骤一、利用钢厂的余热资源,如烟气、余热蒸汽等对含水的轧辊磨削泥进行烘干处理,使干化后磨削泥的含水率≤5%,有效防止了后续轧辊磨削泥进入储仓内因水分高出现结料现象。更优化的,上述烘干温度控制为100℃~300℃,烘干时间为10~60min。在这样的条件下,烘干效率高,能以较快速度达到水分设定的范围。然后将干化后的轧辊磨削泥采用专用密封吸排罐车运输,通过输灰管输送至轧辊磨削泥储仓。

37.步骤二、粗颗粒为转炉炼钢除尘污泥中分离出来的较大粒径金属颗粒由专用吸排罐车管道输送至粗颗粒储仓;氧化铁皮由自卸车卸料至存储料槽,再由抓斗上料至氧化铁皮储仓;粘结剂由行车调运,下料至粘结剂筒仓。将上述干化后的轧辊磨削泥与、粗颗粒、氧化铁皮、粘结剂分别经各自仓下的定量螺旋给料机定量卸出,然后按配比:轧辊磨削泥5%~40%,粗颗粒10%~50%,氧化铁皮10%~40%,粘结剂3%~10%(可采用玉米淀粉、羧甲基纤维素钠等),将混合物料通过输送设备(如刮板机或胶带机)输送进入强力混合机进行混合,混合时间为120s~250s,同时向强力混合机中添加水,控制混合物料含水率控制在5%~12%。

38.在发明的制备体系中,采用强力混合机对物料进行强力混合,同时具有物料破碎分解、混合功能,相较于传统混合工艺(如混碾机)更具以下优势:1、轧辊磨削泥在高速强力混合中同时受到挤压、碾压和研磨的作用,使其纤维状结构破碎分解后成为粉状物料易于成球,有效解决了其纤维状结构难以成型,导致在钢铁企业内部难以回收利用的难题;2、强力混合过程使料温升高,颗粒表面覆膜水温度升高,粘结剂的溶解度增加,加强了粘结剂与颗粒的作用,能够提高最终球团质量。更优化的,本发明中粗颗粒粒级为0.05mm~1.5mm,氧化铁皮粒级为0.1mm~3.5mm,不同粒级物料配合压球,制得球团致密度高,成球率和强度性能均进一步得到提升。

39.步骤三、将经步骤二中处理的混合物料卸出进入高压压球机进行压球处理,高压压球机优选为对辊压球机,总压力≥150吨。

40.步骤四、经压球机成型的球团由胶带机转运进入辊筛机进行筛分,筛上的成品球团经胶带机转运进入成品球团储存区贮存晾干,贮存晾干时间≥24h,去除球团中水分,使含水率低于3%,保证回炉冶炼安全。球团筛分过程中产生的粉料由返料胶带机再次输送返回至原料上料胶带机,重新参与混合压球。

41.步骤五、成品球团由磁盘吊吸装入废钢槽,与废钢兑入转炉或电炉冶炼,实现废弃物内部处置和有价元素再利用。

42.本发明的回收工艺流程流程简单,所需设备及能源介质均利用钢厂现有条件,处理成本低,实现了废弃物中有价成分的资源化利用,降低了外委处置成本,为企业创造了经济效益。

43.下面结合具体实施例对本发明进一步进行描述。

44.实施例1

45.如图1所示,本实施例的一种轧辊磨削泥的回收再利用工艺,包括以下步骤:

46.步骤1:将含水率28.05%的轧辊磨削泥在300℃余热烟气下进行烘干处理,使干化后磨削泥的含水率为2.75%;

47.步骤2:将干化后的轧辊磨削泥采用专用密封吸排罐车运输,通过输灰管输送至轧辊磨削泥储仓;

48.步骤3:粗颗粒由专用吸排罐车管道输送至粗颗粒储仓;氧化铁皮由自卸车卸料至存储料槽,再由抓斗上料至氧化铁皮储仓;玉米淀粉粘结剂由行车调运,下料至粘结剂筒仓;

49.步骤4:重量百分比为10%的轧辊磨削泥、46%的粗颗粒、40%的氧化铁皮、4%的粘结剂经各自仓下的定量螺旋给料机定量卸出,通过胶带机输送进入强力混合机进行混合,混合时间为150s,同时向强力混合机中添加水,使物料含水率达到6%;

50.步骤5:所有物料、水混合均匀后卸出进入高压对辊压球机进行压球,压球压力为200吨;

51.步骤6:经压球机成型的球团由胶带机转运进入辊筛机进行筛分,筛上成品球经胶带机转运进入成品球团储存区贮存晾干24h。球团筛分过程中产生的粉料由返料胶带机输送返回至原料上料胶带机,重新参与混合压球。

52.步骤7:成品球团由磁盘吊吸装入废钢槽,与废钢兑入转炉或电炉冶炼,实现废弃物内部处置和有价元素再利用。

53.实施例2

54.如图1所示,本实施例的一种轧辊磨削泥的回收再利用工艺,包括以下步骤:

55.步骤1:将含水率28.05%的轧辊磨削泥在100℃废烟气下进行烘干处理,使干化后磨削泥的含水率为2.75%;

56.步骤2:将干化后的轧辊磨削泥采用专用密封吸排罐车运输,通过输灰管输送至轧辊磨削泥储仓;

57.步骤3:粗颗粒由专用吸排罐车管道输送至粗颗粒储仓;氧化铁皮由自卸车卸料至存储料槽,再由抓斗上料至氧化铁皮储仓;玉米淀粉粘结剂由行车调运,下料至粘结剂筒仓;

58.步骤4:重量百分比为25%的轧辊磨削泥、36%的粗颗粒、33%的氧化铁皮、6%的粘结剂经各自仓下的定量螺旋给料机定量卸出,通过胶带机输送进入强力混合机进行混合,混合时间为200s,同时向强力混合机中添加水,使物料含水率达到7%;

59.步骤5:所有物料、水混合均匀后卸出进入高压对辊压球机进行压球,压球压力为220吨;

60.步骤6:经压球机成型的球团由胶带机转运进入辊筛机进行筛分,筛上成品球经胶带机转运进入成品球团储存区贮存晾干26h。球团筛分过程中产生的粉料由返料胶带机输送返回至原料上料胶带机,重新参与混合压球。

61.步骤7:成品球团由磁盘吊吸装入废钢槽,与废钢兑入转炉或电炉冶炼,实现废弃物内部处置和有价元素再利用。

62.实施例3

63.如图1所示,本实施例的一种轧辊磨削泥的回收再利用工艺,包括以下步骤:

64.步骤1:将含水率28.05%的轧辊磨削泥在250℃废烟气下进行烘干处理,使干化后磨削泥的含水率为2.75%;

65.步骤2:将干化后的轧辊磨削泥采用专用密封吸排罐车运输,通过输灰管输送至轧辊磨削泥储仓;

66.步骤3:粗颗粒由专用吸排罐车管道输送至粗颗粒储仓;氧化铁皮由自卸车卸料至

存储料槽,再由抓斗上料至氧化铁皮储仓;玉米淀粉粘结剂由行车调运,下料至粘结剂筒仓;

67.步骤4:重量百分比为40%的轧辊磨削泥、28%的粗颗粒、24%的氧化铁皮、8%的粘结剂经各自仓下的定量螺旋给料机定量卸出,通过胶带机输送进入强力混合机进行混合,混合时间为250s,同时向强力混合机中添加水,使物料含水率达到8%;

68.步骤5:所有物料、水混合均匀后卸出进入高压对辊压球机进行压球,压球压力为250吨;

69.步骤6:经压球机成型的球团由胶带机转运进入辊筛机进行筛分,筛上成品球经胶带机转运进入成品球团储存区贮存晾干28h。球团筛分过程中产生的粉料由返料胶带机输送返回至原料上料胶带机,重新参与混合压球。

70.步骤7:成品球团由磁盘吊吸装入废钢槽,与废钢兑入转炉或电炉冶炼,实现废弃物内部处置和有价元素再利用。

71.对上述实施例中所得成品球团的性能进行测试,测试结果如图2所示。本发明中制成的成品球团中tfe含量达到70%以上,水分小于3%,成球率达到90%以上;24h耐压强度可达3000n/p以上,48h耐压强度可达4000n/p以上,2m落下强度达10次以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。