1.本发明属于环路热管用蒸发器技术领域,具体涉及一种环路热管用蒸发器的一体化制备方法。

背景技术:

2.环路热管(loop heat pipes,lhp)是一种基于分离式热管技术而逐渐发展起来的新型热控技术,相比于传统的依靠单相流体强制对流换热的方法,紧凑型高、设计灵活、换热效率高的特点,被大量应用于电子信息技术中的热管理。

3.在lhp系统中,蒸发器中的毛细芯结构既是提供工质循环动力的重要来源又是组织整个lhp系统内部传热传质过程高效稳定进行最为关键的部位,蒸发器中的毛细芯结构也被视为整个传热系统的心脏结构。经调研和实验发现,lhp系统用多孔毛细芯的核心技术指标包括:孔隙率和孔径。其中,冷却剂在环路热管的输送动力来源于孔隙结构产生的毛细力,且毛细力与孔径成反比,即孔径越小,毛细力越大,输送的动力越高,lhp系统的冷却效率越高。另一方面,毛细芯三维联通的孔隙结构也是冷却剂的运动通道,通道约大,即孔隙率越高,冷却剂流动的阻力越小。因此,一般需要多孔毛细芯具有超过50%的孔隙率,才能获得最低的流动阻力,获得lhp系统冷却效率的提升。

4.但对于现有报道的多孔毛细芯而言,由于粉末原料、制备工艺等因素的限制,多孔材料的孔径和孔隙率之间往往表现出了难以兼得的关系。即孔径越小,孔隙率越低;孔径越大,孔隙率越高。另外,从元件装备的角度来看,采用粉末冶金技术制备多孔毛细芯,随后再将多孔毛细芯与外部壳体进行装配连接是目前lhp用蒸发器的主流制备工艺,工艺路线简单、制造成本低,但所制备的多孔毛细芯与致密外壳间产生的远大于多孔毛细芯孔隙尺寸的间隙,这一缝隙的存在会导致环路热管的系统热阻极大增加,从而严重影响整个lhp系统的换热效率。

5.为此,申请号为201610666748.4的专利公开了一种毛细芯与致密外壳的连接方法及装置,但其对模具尺寸精度要求极高,而且制备工艺非常复杂。另外,申请号为201910576785.x的专利中公开了采用粉末作为粘接剂,通过高温烧结来实现致密壳体与多孔毛细芯的冶金结合,但粉末粘接剂在实际情况下是难以均匀涂覆在多孔毛细芯表面,导致系统额外热阻的增加。

6.因此,需要一种环路热管用蒸发器的一体化制备方法。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种环路热管用蒸发器的一体化制备方法。该方法采用冷等静压技术,通过对粉末原料的优化,在充分掌握粉末压制-烧结过程中材料孔隙结构形成机理的背景下,通过低温烧结技术实现了小孔径、高孔隙率多孔毛细芯的制备。另外,通过在压坯状态下对多孔毛细芯进行加工,从而确保多孔毛细芯表面的孔结构不会遭到破坏。最后,在多孔毛细芯表面原位沉积致密壳体坯体,经

过加工后获得满足尺寸要求和性能要求的蒸发器,该方法在环路热管蒸发器的制造周期、生产成本、换热效率等方面具有无可比拟的优势,并且由于其原位制造的优势,致密外壳与内部毛细芯完全形成了冶金结合,彻底消除了毛细芯与外部致密壳体之间间隙带来的额外热阻,确保了环路热管的高效换热能力。

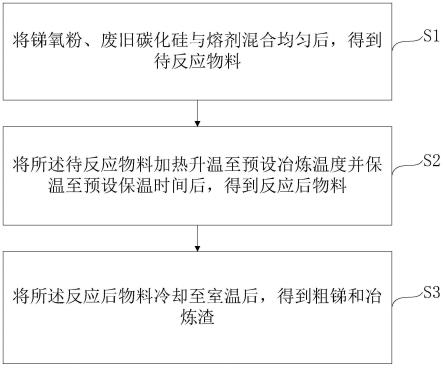

8.为解决上述技术问题,本发明采用的技术方案是:一种环路热管用蒸发器的一体化制备方法,其特征在于,该方法包括以下步骤:

9.步骤一、将羰基镍粉进行冷等静压成型,得到多孔毛细芯压坯;所述多孔毛细芯压坯的孔隙率大于70%,所述多孔的孔径不大于3μm;

10.步骤二、将步骤一中得到的多孔毛细芯压坯进行外形加工,得到加工后的多孔毛细芯压坯;

11.步骤三、将步骤二中得到的加工后的多孔毛细芯压坯在氢气气氛下进行烧结,得到多孔毛细芯;所述烧结的温度为350℃~550℃;所述多孔毛细芯的孔隙率大于55%,所述多孔的孔径不大于1.5μm;

12.步骤四、以粒径为50μm~150μm的金属粉末为原料,以氩气为辅助气体,以激光束或等离子束为热源,在步骤三中得到的多孔毛细芯表面原位沉积致密外壳,然后按照蒸发器的特征尺寸再次进行加工后,得到环路热管用蒸发器;所述致密外壳的厚度大于3mm,致密度大于99.5%,所述致密外壳与多孔毛细芯冶金结合。

13.本发明先将羰基镍粉进行冷等静压成型,将羰基镍粉压制为多孔毛细芯压坯,并控制多孔毛细芯压坯的孔隙率大于70%,同时保证形成的多孔毛细芯压坯中的多孔结构的孔径不大于3μm,保证了烧结后才能获得目标孔隙率和孔径,本发明通过对多孔毛细芯压坯进行外形加工,为按照毛细芯的尺寸对多孔毛细芯压坯的外表面、蒸发槽、储液室进行加工,保证了适用性能,本发明通过烧结使羰基镍粉结合,形成具有一定结构强度的多孔毛细芯,并通过控制烧结参数保证了多孔毛细芯的孔隙率大于55%,孔径不大于1.5μm,避免了烧结温度过低,强度不满足要求和烧结温度过高,材料的孔隙率下降,冷却剂的渗透阻力增大,系统效率会下降的不足,本发明通过在多孔毛细芯表面原位沉积致密外壳,致密壳体与内部毛细芯冶金结合,且沉积层与多孔毛细芯二者之间的缝隙与毛细芯的孔径尺寸相当,并按照蒸发器的特征尺寸再次进行加工后,得到环路热管用蒸发器,控制沉积层厚度大于3mm便于后期加工,同时又不浪费材料。

14.上述的环路热管用蒸发器的一体化制备方法,其特征在于,步骤一中所述多孔毛细芯压坯为棒状、盒状或平板状。本发明适用于多种形状的多孔毛细芯制备为环路热管用蒸发器。

15.上述的环路热管用蒸发器的一体化制备方法,其特征在于,步骤四中所述金属粉末为不锈钢、钛、钛合金、镍、镍合金、铜或铜合金。本发明通过控制金属粉末的材质,控制致密外壳的材质,达到不同的使用需求,适用范围广。

16.本发明与现有技术相比具有以下优点:

17.1、本发明通过对羰基镍粉进行压制和烧结过程中对孔隙结构形成进行控制,确立了最优的制备工艺参数,在低温烧结技术的支撑下,获得了孔径≤1.5μm,孔隙率>55%的小孔径、高孔隙率的多孔毛细芯,实现了环路热管用蒸发器毛细力和渗透性能的平衡,有效提高了系统的冷却效率。

18.2、本发明是基于原位制备的技术思想,可在任意形状的多孔毛细芯外层制备所需的致密外壳,所有参数均可按照用户的技术要求进行定制加工,同时,成形精度和加工效率可满足5g通讯、大功率led等大功率环路热管对蒸发器的需求。

19.3、本发明采用冷等静压技术制备毛细芯 原位制备蒸发器外壳的技术路线,毛细芯孔隙结构均匀,性能优异,同时彻底消除了传统制备工艺带来的额外阻力,大幅降低了蒸发器理论毛细力与实测值的误差,为高性能环路热管系统的设计提供坚实的数据支撑。

20.4、本发明将毛细芯在压坯状态下加工,消除了烧结后加工带来的表面孔结构破坏,同时,原位沉积的技术路线降低了毛细芯与外壳装配时的尺寸精度要求,在保证蒸发器换热效率的前提下,有效提高了蒸发器的成品率。

21.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

22.图1为本发明实施例1制备的环路热管用蒸发器的三维模型图。

23.图2为本发明实施例1制备的环路热管用蒸发器的致密壳体与多孔毛细芯的sem图。

24.图3为本发明实施例1制备的环路热管用蒸发器中多孔毛细芯的显微形貌图。

25.图4为本发明实施例2制备的环路热管用蒸发器的三维模型图。

26.附图标记说明:

27.1—多孔毛细芯;

ꢀꢀꢀꢀꢀꢀꢀ

2—内部流道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—致密外壳。

具体实施方式

28.实施例1

29.本实施例包括以下步骤:

30.步骤一、将羰基镍粉进行冷等静压成型,得到多孔毛细芯压坯;所述多孔毛细芯压坯的孔隙率为72%,所述多孔的孔径为1.7μm;所述多孔毛细芯压坯为棒状;

31.步骤二、将步骤一中得到的多孔毛细芯压坯进行外形加工,得到加工后的多孔毛细芯压坯;

32.步骤三、将步骤二中得到的加工后的多孔毛细芯压坯在氢气气氛下进行烧结,得到多孔毛细芯;所述烧结的温度为350℃;所述多孔毛细芯的孔隙率为59%,所述多孔的孔径为1.2μm;

33.步骤四、以粒径为150μm的316l不锈钢粉末为原料,以氩气为辅助气体,以激光束为热源,在步骤三中得到的多孔毛细芯表面原位沉积致密外壳,然后按照蒸发器的特征尺寸再次进行加工后,得到环路热管用蒸发器。

34.经检测,本实施例制备的环路热管用蒸发器的致密外壳的厚度为3.5mm,致密度为99.6%,致密外壳与多孔毛细芯冶金结合,蒸发器的综合性能优异,满足高性能环路热管的技术需求。

35.图1为本实施例制备的环路热管用蒸发器的三维模型图,从图1中可以看出,本实施例制备的多孔毛细芯1为棒状,并开设有内部流道2,多孔毛细芯1外部包裹有一层致密外壳3。

36.图2为本实施例制备的环路热管用蒸发器的致密壳体与多孔毛细芯的sem图,从图2中可以看出致密外壳与多孔毛细芯之间形成了冶金结合,多孔结构保存完成,且蒸发器外壳与毛细芯之间的缝隙与毛细芯的孔径尺寸相当。

37.图3为本实施例制备的环路热管用蒸发器中多孔毛细芯的显微形貌图,从图3中可以看出,多孔毛细芯的孔道发育充分,孔径均匀,为冷却剂的流动提供了优质的通道。

38.实施例2

39.本实施例包括以下步骤:

40.步骤一、将羰基镍粉进行冷等静压成型,得到多孔毛细芯压坯;所述多孔毛细芯压坯的孔隙率为75%,所述多孔的孔径为0.7μm;所述多孔毛细芯压坯为盒状;

41.步骤二、将步骤一中得到的多孔毛细芯压坯进行外形加工,得到加工后的多孔毛细芯压坯;

42.步骤三、将步骤二中得到的加工后的多孔毛细芯压坯在氢气气氛下进行烧结,得到多孔毛细芯;所述烧结的温度为550℃;所述多孔毛细芯的孔隙率为56%,所述多孔的孔径为0.5μm;

43.步骤四、以粒径为50μm的tc4钛合金粉末为原料,以氩气为辅助气体,以激光束为热源,在步骤三中得到的多孔毛细芯表面原位沉积致密外壳,然后按照蒸发器的特征尺寸再次进行加工后,得到环路热管用蒸发器。

44.经检测,本实施例制备的环路热管用蒸发器的致密外壳的厚度为3.0mm,致密度为99.7%,致密外壳与多孔毛细芯冶金结合,蒸发器的综合性能优异,满足高性能环路热管的技术需求。

45.图4为本发明实施例2制备的环路热管用蒸发器的三维模型图,从图4中可以看出,本实施例制备的多孔毛细芯1为平板状,并开设有内部流道2,多孔毛细芯1外部包裹有一层致密外壳3。

46.实施例3

47.本实施例包括以下步骤:

48.步骤一、将羰基镍粉进行冷等静压成型,得到多孔毛细芯压坯;所述多孔毛细芯压坯的孔隙率为78%,所述多孔的孔径为1.9μm;所述多孔毛细芯压坯为平板状;

49.步骤二、将步骤一中得到的多孔毛细芯压坯进行外形加工,得到加工后的多孔毛细芯压坯;

50.步骤三、将步骤二中得到的加工后的多孔毛细芯压坯在氢气气氛下进行烧结,得到多孔毛细芯;所述烧结的温度为450℃;所述多孔毛细芯的孔隙率为57%,所述多孔的孔径为1.5μm;所述金属粉末为不锈钢、钛、钛合金、镍、镍合金、铜或铜合金;

51.步骤四、以粒径为100μm的inconel 625粉末为原料,以氩气为辅助气体,以等离子束为热源,在步骤三中得到的多孔毛细芯表面原位沉积致密外壳,然后按照蒸发器的特征尺寸再次进行加工后,得到环路热管用蒸发器。

52.经检测,本实施例制备的环路热管用蒸发器的致密外壳的厚度为3.2mm,致密度为99.6%,致密外壳与多孔毛细芯冶金结合,蒸发器的综合性能优异,满足高性能环路热管的技术需求。

53.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技

术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。