一种适用于sap制程的微蚀粗化液及其应用

技术领域

1.本发明属于化工微蚀液技术领域,具体涉及一种适用于sap制程的微蚀粗化液及其应用。

背景技术:

2.电子产品的小型化和轻型化推动线路板朝着轻、小的方向发展。此外,由于5g技术的推出和快速发展,致使线路板及载板在布线上更加密集化,线路日益细化和薄化,对工艺可靠性及加工精度要求不断提高。作为用于密集化细线路布线方法之一,半加成法工艺(semi-additive process,简称sap)因其加工精度高被广泛应用。

3.目前,市场上的商业化微蚀粗化液种类繁多,多为有机酸/cu

2

体系或硫酸-双氧水体系。cn111349937a公开了一种铜或铜合金表面微蚀液及其处理方法,所述微蚀液由以下质量百分浓度的组分组成:过氧化氢0.1%~1%,硫酸0.1%~10%,过氧化氢稳定剂0.01%~10%,保护剂0.01%~1%,卤素离子0.001%~0.02%,余量为去离子水。但此硫酸双氧水粗化体系易受到氯离子污染,难以在较宽的氯离子浓度范围内维持稳定的蚀刻速率和粗化效果。

4.cn111020584a本发明涉及一种铜表面微蚀粗化液,包括如下成分及其质量浓度:来自铜离子源的二价铜离子、有机酸、氯离子、水溶性聚合物和吡啶衍生物,溶剂为水,该铜面粗化液可以在铜表面形成均匀的粗化,不受铜面晶体结构的影响,在后续的工艺中可以有效改善涂覆在其上面的阻焊涂层的附着力。但有机酸粗化体系成本较高。

5.此外,上述传统微蚀粗化液在应用于sap制程时存在严重弊端,即需要在微蚀量0.8~1.5μm的条件下才能在铜表面形成凹凸有致的粗糙面。而sap流程中,晶种层厚度很薄仅1μm左右。因此,高蚀铜量是不能接受的。

6.而且由于sap制程中基材绝缘层材料必须用abf树脂,其表面光滑,化学镀或溅射镀生长的晶种表面液相对光滑,若不经粗化处理直接与晶种层表面涂覆感光抗蚀层,则感光抗蚀层与铜面的结合力可能不足,影响产品可靠性和良率。因此需开发一种应用于sap制程的微蚀粗化液,能够在低铜损条件下对晶种层进行粗化处理,以提高铜面与感光抗蚀层的结合力。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种适用于sap制程的微蚀粗化液及其应用,所述微蚀粗化液在较低微蚀量条件下即可对铜晶种层具有较佳的处理效果,能够在铜面形成凹凸有致的粗糙度,提高晶种层与感光抗蚀层的结合力,进而提高产品良率和可靠性,且该微蚀粗化液能够在较宽的氯离子浓度范围内维持稳定的微蚀速率和粗化效果。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种适用于sap制程的微蚀粗化液,所述适用于sap制程

的微蚀粗化液按质量浓度计包括无机酸50-100g/l、有机酸1-10g/l、过氧化氢溶液10-30g/l、过氧化氢稳定剂0.1-10g/l、缓蚀剂0.1-10g/l、卤化盐0.8-5mg/l,溶剂为去离子水;

10.无机酸和有机酸的质量比为(5-10):1。

11.在酸/双氧水微蚀体系中,铜的去除主要通过以下两步反应实现:

12.cu h2o2→

cuo

ꢀꢀ

(1)

13.cuo h

→

cu

2

h2o

ꢀꢀ

(2)

14.首先双氧水将铜氧化形成氧化铜,随后酸提供的质子将氧化铜溶解生成cu

2

,实现对铜的去除。由此可知,该微蚀体系的微蚀速率主要受双氧水浓度及酸浓度影响,且酸溶解氧化铜过程为速控步。若无机酸浓度过高,氧化铜溶解快,微蚀速率过快,不易控制微蚀量,同时微蚀速率过快会导致板面粗化不均,影响粗化效果。若无机酸浓度过低则微蚀速率太慢,降低生产效率。另外,有机酸能够维持粗化液的ph,对cu

2

具有一定的络合作用,抑制cu

2

浓度的快速升高,维持生产过程中微蚀速率稳定;过低的有机酸浓度对维持ph和溶液中cu

2

浓度稳定的能力不足,使得微蚀速率不稳定;过高的有机酸浓度不仅会导致成本的升高,同时会抑制cu

2

从铜面向溶液中的扩散速率,降低微蚀速率,使铜面局部微蚀速率存在差异,导致处理后的板面出现发亮、色差等外观不良。综上,为了使微蚀液具有较为稳定的微蚀速率及粗化效果,需要对酸浓度加以控制。

15.此外对于无机酸/双氧水体系,其粗化作用机制主要依靠于缓蚀剂的吸附并引发局部腐蚀差异,产生凸起和凹陷,形成粗糙度,所用缓蚀剂多为含n,o,s等极性原子的化合物。本发明提供的微蚀粗化液通过添加特定的缓蚀剂,所用缓蚀剂能够通过化学吸附在铜表面,从而经过微蚀处理后,于铜面可形成凹凸有致且均一的粗糙度。进一步通过调节无机酸和有机酸的质量,使得粗化效果更加显著,具体而言,微蚀后使铜面粗糙度更均一,干膜与铜面更加紧密结合。

16.在本发明中,所述无机酸的浓度可以为55g/l、60g/l、65g/l、70g/l、75g/l、80g/l、85g/l、90g/l或95g/l等。

17.所述有机酸的浓度可以为2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l或9g/l等。

18.所述过氧化氢溶液的浓度可以为12g/l、14g/l、15g/l、18g/l、20g/l、22g/l、25g/l或28g/l等。

19.所述过氧化氢稳定剂的浓度可以为0.5g/l、1g/l、2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l或9g/l等。

20.所述缓蚀剂的浓度可以为0.5g/l、1g/l、2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l或9g/l等。

21.所述卤化盐的浓度可以为0.9mg/l、1mg/l、1.5mg/l、2mg/l、2.5mg/l、3mg/l、3.5mg/l、4mg/l或4.5mg/l等。

22.所述无机酸和有机酸的质量比可以为5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1或9.5:1等。

23.上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

24.优选地,所述无机酸包括硫酸、磷酸、硝酸中的任意一种或至少两种的组合。

25.优选地,所述无机酸为硫酸。

26.优选地,所述硫酸的浓度为40-60wt%,例如可以为41%、42%、45%、47%、49%、

50%、52%、55%、57%或59%等。。

27.优选地,所述有机酸包括甲酸、苹果酸、衣康酸、丁二酸、戊二酸、己二酸、葡萄糖酸、马来酸、山梨酸、烟酸、对甲苯磺酸、天冬氨酸、甘氨酸、丙氨酸、赖氨酸中的任意一种或至少两种的组合。

28.优选地,所述有机酸为天冬氨酸和己二酸的组合。

29.优选地,所述天冬氨酸和己二酸的质量比为(2-5):1,例如可以为2.5:1、3:1、3.5:1、4:1或4.5:1等。

30.优选地,所述过氧化氢溶液的浓度为25-45wt%,例如可以为26%、28%、30%、32%、34%、35%、37%、40%、42%或44%等。

31.优选地,所述过氧化氢稳定剂包括4-羟基苯磺酸、二乙二醇或正丁醇中的任意一种或至少两种的组合。

32.优选地,其特征在于,所述缓蚀剂包括氮唑类化合物、噻唑类化合物或咪唑类化合物中的任意一种或至少两种的组合。

33.优选地,所述氮唑类化合物包括苯并三氮唑、1-羟基苯并三氮唑、3,5-二氨基-1,2,4-三氮唑、3-氨基-5-巯基-1,2,4-三氮唑、5-甲基四氮唑或5-氨基四氮唑中的任意一种或至少两种的组合。

34.优选地,所述噻唑类化合物包括磺胺噻唑、2-氨基噻唑、2-甲基噻唑或2-氨基-5-甲基-噻唑中的任意一种或至少两种的组合。

35.优选地,所述咪唑类化合物包括2-巯基咪唑、聚季铵盐-44、1-乙基-2,3-二甲基咪唑四氟硼酸盐、1-丙基-2,3-二甲基咪唑对甲苯磺酸盐或1-丁基-3-甲基咪唑四氟硼酸盐中的任意一种或至少两种的组合。

36.优选地,所述缓蚀剂为1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合。

37.作为本发明的优选技术方案,所述缓蚀剂为1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合,三种缓蚀剂相互配合,具有协同增效的作用,从而进一步提高微蚀后铜面粗糙均一度,提高干膜与铜面的结合力。

38.优选地,所述1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的质量比为(8-12):(1-3):(3-7)。

39.其中“8-12”可以为8.5、9、9.5、10、10.5、11或11.5等;

[0040]“1-3”可以为1.2、1.5、1.8、2、2.2、2.5或2.8等;

[0041]“3-7”可以为3.5、4、4.5、5、5.5、6或6.5等。

[0042]

优选地,所述卤化盐包括氯化钠和/或氯化钾。

[0043]

优选地,所述卤化盐为氯化钠。

[0044]

上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

[0045]

第二方面,本发明提供了一种如第一方面所述的适用于sap制程的微蚀粗化液,所述方法包括:按配方量将有机酸、过氧化氢溶液、过氧化氢稳定剂、缓蚀剂、卤化物和水混合,搅拌处理,最后加入无机酸,混合后即得到所述微蚀粗化液。

[0046]

第三方面,本发明提供一种如第一方面所述的适用于sap制程的微蚀粗化液在对铜表面进行化学微蚀中的应用。

[0047]

优选地,所述对铜表面进行化学微蚀是在温度为20-40℃下进行,例如可以为22℃、24℃、25℃、27℃、29℃、30℃、32℃、35℃、37℃或39℃等。

[0048]

优选地,所述对铜表面进行化学微蚀的处理时间为15-60s例如可以为20s、25s、30s、35s、40s、45s、50s或55s等。

[0049]

上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

[0050]

第四方面,本发明提供一种如第一方面所述的适用于sap制程的微蚀粗化液在印制线路板制作工艺中的应用。

[0051]

相对于现有技术,本发明具有以下有益效果:

[0052]

(1)本发明提供的适用于sap制程的微蚀粗化液在0.25μm以下的微蚀量条件下即可对铜晶种层具有较佳的处理效果,能够在铜面形成凹凸有致的粗糙度,提高晶种层与感光抗蚀层的结合力,进而提高产品良率和可靠性。

[0053]

(2)本发明所述适用于sap制程的微蚀粗化液配方简单,易于控制,该微蚀粗化液能够在较宽氯离子窗口内维持稳定的微蚀速率和粗化效果,且处理后的铜面外观均匀呈粉色,干膜在粗化后的铜面上附着力等级达到ⅰ级,即结合力紧密。

附图说明

[0054]

图1为未经粗化的化学铜(a)、溅射铜(b)及电解铜(c)扫描电镜图;

[0055]

图2为本发明实施例1制得的sap制程的微蚀粗化液处理后化学铜的扫描电镜图;

[0056]

图3为本发明实施例1制得的sap制程的微蚀粗化液处理后溅射铜的扫描电镜图;

[0057]

图4为本发明实施例1制得的sap制程的微蚀粗化液处理后电解铜的扫描电镜图;

[0058]

图5为本发明实施例3制得的sap制程的微蚀粗化液处理后化学铜(a)、溅射铜(b)及电解铜(c)的扫描电镜图;

[0059]

图6为本发明实施例5制得的sap制程的微蚀粗化液处理后化学铜(a)、溅射铜(b)及电解铜(a)的扫描电镜图;

[0060]

图7为本发明实施例10制得的sap制程的微蚀粗化液处理后化学铜(a)、溅射铜(b)及电解铜(c)的扫描电镜图;

[0061]

图8为本发明对比例2制得的微蚀粗化液处理后化学铜(a)、溅射铜(b)及电解铜(c)的扫描电镜图。

[0062]

图9为本发明对比例5制得的微蚀粗化液处理后化学铜(a)、溅射铜(b)及电解铜(c)的扫描电镜图。

具体实施方式

[0063]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0064]

实施例1

[0065]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液的组分按质量浓度计为:硫酸(浓度为50wt%)70g/l、有机酸10g/l、过氧化氢溶液(浓度为30wt%)20g/l、4-羟基苯磺酸5g/l、缓蚀剂5g/l、氯化钠3.4mg/l,溶剂为去离子水;

[0066]

其中有机酸为质量比为4:1的天冬氨酸和己二酸的组合;缓蚀剂为质量比为10:2:

5的1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合。

[0067]

所述微蚀粗化液的制备方法为:按上述配方量将有机酸、过氧化氢溶液、4-羟基苯磺酸、缓蚀剂、氯化钠和水混合,搅拌处理,最后加入硫酸,即得到所述微蚀粗化液。

[0068]

实施例2

[0069]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液的组分按质量浓度计为:硫酸(浓度为50wt%)50g/l、有机酸10g/l、过氧化氢溶液(浓度为30wt%)30g/l、二乙二醇10g/l、缓蚀剂10g/l、氯化钾1.7mg/l,溶剂为去离子水;

[0070]

其中有机酸为质量比为5:1的天冬氨酸和己二酸的组合;缓蚀剂为质量比为8:1:3的1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合。

[0071]

所述微蚀粗化液的制备方法为:按上述配方量将有机酸、过氧化氢溶液、二乙二醇、缓蚀剂、氯化钾和水混合,搅拌处理,最后加入硫酸,即得到所述微蚀粗化液。

[0072]

实施例3

[0073]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液的组分按质量浓度计为:硫酸(浓度为50wt%)100g/l、有机酸10g/l、过氧化氢溶液(浓度为30wt%)10g/l、正丁醇1g/l、缓蚀剂3g/l、氯化钠5.0mg/l,溶剂为去离子水;

[0074]

其中有机酸为质量比为2:1的天冬氨酸和己二酸的组合;缓蚀剂为质量比为12:3:7的1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合。

[0075]

所述微蚀粗化液的制备方法为:按上述配方量将有机酸、过氧化氢溶液、正丁醇、缓蚀剂、氯化钠和水混合,搅拌处理,最后加入硫酸,即得到所述微蚀粗化液。

[0076]

实施例4

[0077]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述有机酸为质量比为4:1的葡萄糖酸和丁二酸的组合,并保持有机酸的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0078]

实施例5

[0079]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述有机酸为质量比为6:1的天冬氨酸和己二酸的组合,并保持有机酸的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0080]

实施例6

[0081]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述有机酸为质量比为1:1的天冬氨酸和己二酸的组合,并保持有机酸的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0082]

实施例7

[0083]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述有机酸为天冬氨酸,并保持有机酸的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0084]

实施例8

[0085]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述有机酸为己二酸,并保持有机酸的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0086]

实施例9

[0087]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为质量比为10:2:5的苯并三氮唑、磺胺噻唑与2-巯基咪唑的组合,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0088]

实施例10

[0089]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为质量比为5:1的1-羟基苯并三氮唑与2-氨基噻唑的组合,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0090]

实施例11

[0091]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为质量比为2:1的1-羟基苯并三氮唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0092]

实施例12

[0093]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为质量比为2:5的2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0094]

实施例13

[0095]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为1-丁基-3-甲基咪唑四氟硼酸盐,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0096]

实施例14

[0097]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为1-羟基苯并三氮唑,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0098]

实施例15

[0099]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为2-氨基噻唑,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0100]

实施例16

[0101]

本实施例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于所述缓蚀剂为质量比为5:4:8的1-羟基苯并三氮唑、2-氨基噻唑与1-丁基-3-甲基咪唑四氟硼酸盐的组合,并保持缓蚀剂的添加量不变,其他组分及添加量保持不变,制备方法参照实施例1。

[0102]

对比例1

[0103]

本对比例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于硫酸的添加量为70g/l,有机酸的添加量为20g/l;其他组分及添加量保持不变,所述制备方法参照实施例1。

[0104]

对比例2

[0105]

本对比例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于硫酸的添加量为70g/l,有机酸的添加量为5g/l,其他组分及添加量保持不变,所述制备方法参照实施例1。

[0106]

对比例3

[0107]

本对比例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于组分中不包含有有机酸,其他组分及添加量保持不变,所述制备方法参照实施例1。

[0108]

对比例4

[0109]

本对比例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于组分中不包含有缓蚀剂,其他组分及添加量保持不变,所述制备方法参照实施例1。

[0110]

对比例5

[0111]

本对比例提供一种适用于sap制程的微蚀粗化液,所述微蚀粗化液与实施例1的区别仅在于组分中氯化钠的添加量为6mg/l,其他组分及添加量保持不变,所述制备方法参照实施例1。

[0112]

评价试验:

[0113]

1、粗化微蚀液效果评估:

[0114]

1.1微蚀速率及处理时间测定:

[0115]

将实施例1-16及对比例1-5的微蚀粗化液分别倒入喷淋机中,微蚀对象为化学铜;

[0116]

测试过程中,喷淋机喷淋压力为1.0kg/cm2,喷淋温度为25℃,随后调节喷淋机滚轮移动速度,使铜的目标微蚀量为0.2μm为止。

[0117]

其中微蚀速率的测定通过称量化学铜前后质量计算得出,具体见式1,

[0118]

式1:微蚀速率(μm/min)=(m1-m2)/(2

×s×

ρ)

×

10000

[0119]

其中m1,m2分别为基材处理前后质量;

[0120]

ρ为铜的密度,取8.96g/cm3;

[0121]

s为处理的铜面积;

[0122]

处理时间根据微蚀量及微蚀速率计算得到,具体见式2,

[0123]

式2:处理时间=微蚀量

÷

微蚀速率。

[0124]

处理结果见表1。

[0125]

1.2微观结构及表征:粗化后不同铜(化学铜、溅射铜以及电解铜)表面微观结构通过扫描电子显微镜获得。进一步地,处理后铜面粗糙度数据ra值通过奥林巴斯3d测量激光显微镜(ols5100)获得。

[0126]

其中化学铜粗糙度值ra的测定结果见表1。

[0127]

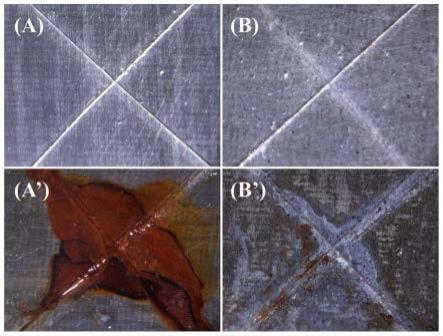

2、干膜结合力评估:

[0128]

干膜结合力评估测试选择化学铜作为测试对象,首先对粗化后的化学铜铜面进行层压干膜抗蚀层,曝光固化处理后,通过百格刀在干膜上划出100个1mm

×

1mm的小格,随后将3m胶带完全覆盖小格区域,向垂直方向剥离,观察小格拉脱情况,评价干膜在铜面上附着的密合性,结果见表1。

[0129]

干膜结合力评价标准

[0130][0131]

结果见表1。

[0132]

表1

[0133][0134][0135]

根据表1可以看出:实施例1至3利用本发明所述适用于sap制程的微蚀粗化液处理化学铜时微蚀速率为0.58-0.68μm/min,处理时间为18-21s即可使铜微蚀量达到0.2μm。该微蚀量条件下,处理后的铜面外观呈均匀粉色,粗糙度ra值为243nm-252nm,干膜密合性为ⅰ级。

[0136]

由实施例1和实施例5-16的对比可知,有机酸和缓蚀剂的种类不是本发明限定的种类时,微蚀速率存在不同幅度降低,微蚀0.2μm铜厚所需时间增长,处理后的铜面的ra值也会出现不同程度的降低。

[0137]

由实施例1和对比例1、2可知,当无机酸和有机酸的质量比过低或过低时,微蚀速率下降,处理时间增长,处理后的铜面外观存在色差,且铜面粗糙度较低,进而造成干膜结合力较差。

[0138]

由实施例1和对比例3、4可知,对比例3中当缺少有机酸时,微蚀处理后的铜面外观存在色差,且铜面粗糙度更低,进而造成干膜结合力较差;对比例4中,当缺少微蚀液时,微蚀速率下降,处理时间增长,微蚀处理铜面粗糙度及干膜密合性明显较差。

[0139]

由实施例1和对比例5可知,当卤化物浓度较高时,会造成微蚀速率锐减,微蚀时间大幅增长,影响生产效率;且微蚀粗化的外观颜色变浅,粗糙度值下降,干膜结合力较差。

[0140]

申请人声明,本发明通过上述实施例来说明本发明的适用于sap制程的微蚀粗化液及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0141]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0142]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。