1.本发明涉及核用金属材料技术领域,具体涉及一种反应堆燃料包壳材料用铁素体马氏体钢及其热处理工艺。

背景技术:

2.核能在目前我国的能源结构中占有重要地位。为解决未来人类对能源日益增长的需求,并进一步提升核能的安全性。第四代核能系统国际论坛组织选定了代表未来核能发展方向的6种概念堆:其的铅冷快堆的研发尤为受到关注和重视,其原因在于铅冷快堆具有热工性能好、载热能力强、系统设备简单可靠;低压运行、安全裕量大;化学惰性、不与水和空气发生激烈反应、自然循环能力强、具有非能动固有安全性等特点和优势。因此,铅冷快堆被预期将在第iv代核能系统中率先实现工业示范应用。但是,铅冷快堆的燃料包壳材料的可靠性是制约其堆型未来持续发展利用的主要瓶颈问题之一,决定着核能系统的可行性、安全性和经济性。前期研究表明铁素体/马氏体合金(f/m合金)因具有优良的腐蚀性能、抗辐照肿胀性能及稳定的热物理性能,已成为了第iv代先进核能系统的首选包壳材料。迄今为止,世界各国针对f/m合金的设计、制备、力学性能和蠕变性能等方面已开展了较多的研究,主要包括美国的ht9系列、fv448、法国的em系列和俄罗斯的ep450,其基体合金成分已被优化在fe-(9-12)cr-(1.5-3)w范围内。其中,美国及欧盟等国家研制的fe-9cr-2w基f/m合金钢因具有较佳综合性能而受到普遍关注。但上述传统的商用f/m钢并非专门针对第iv代反应堆而设计,在高温强度、耐疲劳、抗腐蚀性能等方面还有相当局限性,在材料性能提升和环境适应性等方面仍在开展大量的、系统性的前期研究。

3.f/m钢的传统热处理工艺正火 回火处理,通常先于980-1050℃,30~60min奥氏体化正火处理,空冷或淬火;再于750~780℃保温90min,空冷回火处理。淬火可以得到高强度位错密度的马氏体组织,随后的高温回火对材料的综合力学性能起到关键作用,热处理后组织晶粒内的板条细小马氏体,高密度位错;第二相弥散、均匀的分布于先奥氏体晶界、亚晶界上,并能够保持良好的高温稳定性;是维持f/m钢高温力学性能的重要内在原因。但目前的反应堆燃料包壳材料f/m钢,相对于第四代反应堆苛刻的服役环境,在高温力学性能和耐液态铅金属腐蚀能力方面,不能满足长期使用要求。

技术实现要素:

4.本发明所要解决的技术问题是:目前的反应堆燃料包壳材料f/m钢,相对于第四代反应堆苛刻的服役环境,在高温力学性能和耐液态铅金属腐蚀能力方面,不能满足长期使用要求,本发明提供了解决上述问题的一种反应堆燃料包壳材料用铁素体马氏体钢及其热处理工艺。

5.本发明通过下述技术方案实现:

6.一种反应堆燃料包壳材料用铁素体马氏体钢,合金元素包括0.12%≤c≤0.15%,9.00%≤cr≤12.00%,1.50%≤w≤1.80%,0.18%≤v≤0.25%,0.12%≤ta≤0.18%,

0.01%≤zr≤0.015%,0.40%≤mn≤0.50%,1.0%≤si≤1.5%,0.010%≤n≤0.040%,0.005%≤

11

b≤0.01%,s、o、p各元素含量小于0.005%,余量为fe基体。

7.本发明通过调控铁素体/马氏体不锈钢合金中si、n、b元素含量,提高si的含量目的是增强固溶强化,同时进一步提升材料表面形成致密、稳定的薄层氧化膜的能力,进而提高材料的耐金属铅腐蚀抗力;控制n含量和添加微量硼同位素11b降低组织中第二相的高温长大速率,稳定马氏体板条边界,增强高温晶界强化,提高材料的高温抗蠕变性能。

8.进一步可选地,合金元素si、n和

11

b的含量分别为:1.21%≤si≤1.40%,0.010%≤n≤0.020%,0.006%≤

11

b≤0.009%。

9.进一步可选地,合金元素包括0.122%c,9.81%cr,1.62%w,0.21%v,0.155%ta,0.48%mn,1.23%si,0.018%n,0.011%zr,0.008%

11

b,o、p、s各元素含量小于0.005%,余量为基体fe。

10.进一步可选地,其余杂质总质量分数低于0.01%。

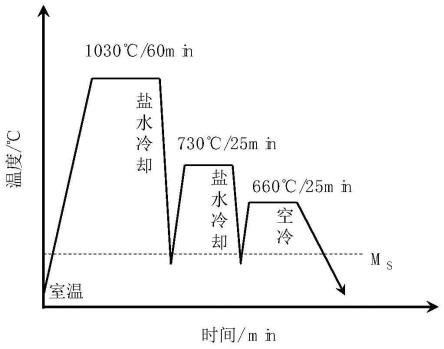

11.一种反应堆燃料包壳材料用铁素体马氏体钢的热处理工艺,用于制备上述的一种反应堆燃料包壳材料用铁素体马氏体钢,包括以下步骤:

12.步骤1:将铁素体马氏体钢半成品置于高温环境中进行热处理,保温;

13.步骤2:保温后,取出样品用盐水淬冷;

14.步骤3:再置于高温环境中进行一次保温回火;

15.步骤4:保温后,取出样品用盐水淬冷;

16.步骤5:再置于高温环境中进行二次保温回火;

17.步骤6:自然冷却至室温;

18.上述步骤中,热处理温度高于一次保温回火温度,一次保温回火温度高于二次保温回火温度。

19.本发明采用新型热处理方法,相对于传统的一次长时间回火工艺,本发明可缩短回火总时间,促进形成板条马氏体组织并发生回复,获得更多细小弥散分布的第二相;这种新型热处理工艺与普通热处理相比,使本发明的fm钢获得更高的高温力学强度。

20.进一步可选地,步骤2和步骤4中,盐水淬冷时,采用质量浓度为10%~15%盐水。

21.进一步可选地,步骤1中,将铁素体马氏体钢半成品置于1030℃~1060℃环境中,保温40min~60min。

22.进一步可选地,步骤3中,再置于710℃~750℃环境中,保温25min~40min。

23.进一步可选地,步骤5中,再置于650℃~690℃环境中,保温25min~40min。

24.进一步可选地,所述铁素体马氏体钢半成品是指经热轧获得的样品;或者所述铁素体马氏体钢半成品是指,将合金元素成分的原料经熔炼、均匀化处理、热锻造、热轧制备获得的样品。

25.本发明提供的热处理工艺,主要是对热轧后的fm钢板材进行快速马氏体转化和增多第二相颗粒分布的方法。上述热处理工艺中的10%~15%盐水淬火过程,目的是使材料快速冷却、均匀形核获得马氏体组织,之后连续两次回火保温的过程中,相对于传统的一次长时间回火工艺,本发明中的二次保温回火,可缩短回火总时间,促进形成板条马氏体组织并发生回复,获得更多细小弥散分布的第二相;这种新型热处理工艺与普通热处理相比,使本发明的fm钢获得更高的高温力学强度。

26.其主要步骤如:首先放至1030℃~1060℃的高温炉中,待炉温稳定后保温45min,随后出炉,立即用10%~15%盐水淬冷,随后放至730℃的高温炉中,待炉温稳定后保温30min,出炉用10%~15%盐水快速冷却,再放置660℃高温炉中,待炉温稳定后保温30min,出炉自然冷却至室温。

27.本发明具有如下的优点和有益效果:

28.本发明通过调控包壳材料f/m钢的成分结构,改进材料的热处理工艺,以提高材料力学性能的同时,增加材料的耐腐蚀性能,可以获得具有更高力学强度和耐液态金属腐蚀的反应堆燃料包壳材料用铁素体马氏体钢(简称fm钢)。

29.本发明通过调控铁素体/马氏体不锈钢合金中si、n、b元素含量,提高si的含量目的是增强固溶强化,同时进一步提升材料表面形成致密、稳定的薄层氧化膜的能力,进而提高材料的耐金属铅腐蚀抗力;控制n含量和添加微量硼同位素11b降低组织中第二相的高温长大速率,稳定马氏体板条边界,增强高温晶界强化,提高材料的高温抗蠕变性能。本发明采用新型热处理方法,相对于传统的一次长时间回火工艺,本发明可缩短回火总时间,促进形成板条马氏体组织并发生回复,获得更多细小弥散分布的第二相;这种新型热处理工艺与普通热处理相比,使本发明的fm钢获得更高的高温力学强度。

30.本发明获得的铁素体马氏体钢,室温抗拉强度提高到820mpa,550℃抗拉强度由提高到494mpa,600℃抗拉强度提高到460mpa,与普通的热处理相比,平均力学强度提高了约50mpa。本发明的铁素体/马氏体钢合金不仅具有良好的高温力学性能和组织热稳定性,还具有较高的耐腐蚀性能;能够更好的满足反应堆燃料包壳材料fm钢的高温使用要求。

附图说明

31.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

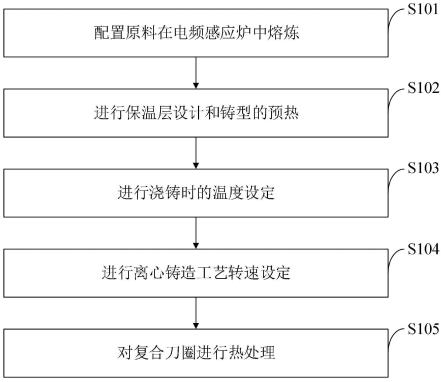

32.图1为本发明实施例所述的反应堆燃料包壳材料用fm钢的热处理工艺流程图。

33.图2为本发明实施例所述的反应堆燃料包壳材料用fm钢在液态铅铋中腐蚀后的腐蚀层结构扫描电子显微镜图。

34.图3为本发明实施例所述的反应堆燃料包壳材料用fm钢的组织形貌图。

35.图4为发明实施例所述的反应堆燃料包壳材料用fm钢的扫描电子显微镜组织形貌图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

37.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的结构、电路、材料或方法。

38.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。

因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

39.实施例1

40.本实施例提供了一种反应堆燃料包壳材料用铁素体马氏体钢(简称fm钢),是一种能够满足工程要求的反应堆燃料包壳材料用fm钢,通过以下制备工艺获得:

41.(1)包壳材料用fm钢的合金元素质量分数为:0.131%c,9.81%cr,1.62%w,0.21%v,0.155%ta,0.48%mn,1.23%si,0.018%n,0.011%zr,0.009%

11

b,o、p、s各元素含量小于0.005%,余量为基体fe。

42.(2)将高纯的铁、碳化铁、铬、钨、钒、钽、锰、硅、硼铁、海绵锆按照一定配比混合后,各元素组分占比满足(1)中的质量百分数,通过真空感应熔炼及电渣重熔,获得成分均匀的铸锭,之后在1150℃均匀化处理,保温120min,再进行热锻造,锻造比约为20%。

43.(3)将步骤(2)得到的锻造坯,于1080℃保温2h,开始热轧制,热轧坯料终轧温度不低于850℃,单道次轧制变形量约20%,总的变形量不低于80%。

44.(4)热轧后钢材进行热处理,其工艺如图1所示,具体的热处理工艺步骤为:

45.首先,将钢材放入炉温1030℃的高温炉中加热,待炉温稳定后保温45min;

46.随后,出炉快速放至15%浓度的盐水溶液中淬冷,用清水冲洗材料表面的含盐氧化皮;

47.然后,再放至730℃的高温炉中加热,待炉温稳定后,保温30min;

48.之后,出炉二次盐水快速冷却,清水冲洗;

49.最后,再放置660℃高温炉中,待炉温稳定后保温30min,之后出炉自然冷却至室温。

50.实施例2

51.本实施例提供了一种反应堆燃料包壳材料用铁素体马氏体钢(简称fm钢),是一种能够满足工程要求的反应堆燃料包壳材料用fm钢,通过以下制备工艺获得:

52.(1)包壳材料用fm钢的合金元素质量分数为:0.131%c,10.15%cr,1.62%w,0.21%v,0.155%ta,0.48%mn,1.36%si,0.011%n,0.011%zr,0.006%

11

b,o、p、s各元素含量小于0.005%,余量为基体fe。

53.(2)将高纯的铁、碳化铁、铬、钨、钒、钽、锰、硅、硼铁、海绵锆按照一定配比混合后,各元素组分占比满足(1)中的质量百分数,通过真空感应熔炼及电渣重熔,获得成分均匀的铸锭,之后在1150℃均匀化处理,保温120min,再进行热锻造,锻造比约为20%。

54.(3)将步骤(2)得到的锻造坯,于1080℃保温2h,开始热轧制,热轧坯料终轧温度不低于850℃,单道次轧制变形量约20%,总的变形量不低于80%。

55.(4)热轧后钢材进行热处理,具体的热处理工艺步骤为:

56.首先,将钢材放入炉温1060℃的高温炉中加热,待炉温稳定后保温60min;

57.随后,出炉快速放至15%浓度的盐水溶液中淬冷,用清水冲洗材料表面的含盐氧化皮;

58.然后,再放至730℃的高温炉中加热,待炉温稳定后,保温25min;

59.之后,出炉二次盐水快速冷却,清水冲洗;

60.最后,再放置660℃高温炉中,待炉温稳定后保温25min,之后出炉自然冷却至室温。

61.实施例3

62.本实施例提供了一种反应堆燃料包壳材料用铁素体马氏体钢(简称fm钢),是一种能够满足工程要求的反应堆燃料包壳材料用fm钢,通过以下制备工艺获得:

63.(1)包壳材料用fm钢的合金元素质量分数为:0.125%c,10.11%cr,1.75%w,0.25%v,0.165%ta,0.45%mn,1.41%si,0.015%n,0.011%zr,0.008%

11

b,o、p、s各元素含量小于0.005%,余量为基体fe。

64.(2)将高纯的铁、碳化铁、铬、钨、钒、钽、锰、硅、硼铁、海绵锆按照一定配比混合后,各元素组分占比满足(1)中的质量百分数,通过真空感应熔炼及电渣重熔,获得成分均匀的铸锭,之后在1150℃均匀化处理,保温120min,再进行热锻造,锻造比约为20%。

65.(3)将步骤(2)得到的锻造坯,于1080℃保温2h,开始热轧制,热轧坯料终轧温度不低于850℃,单道次轧制变形量约20%,总的变形量不低于80%。

66.(4)热轧后钢材进行热处理,,具体的热处理工艺步骤为:

67.首先,将钢材放入炉温1060℃的高温炉中加热,待炉温稳定后保温40min;

68.随后,出炉快速放至15%浓度的盐水溶液中淬冷,用清水冲洗材料表面的含盐氧化皮;

69.然后,再放至730℃的高温炉中加热,待炉温稳定后,保温30min;

70.之后,出炉二次盐水快速冷却,清水冲洗;

71.最后,再放置660℃高温炉中,待炉温稳定后保温30min,之后出炉自然冷却至室温。

72.实施例4

73.本实施例提供了一种反应堆燃料包壳材料用铁素体马氏体钢(简称fm钢),是一种能够满足工程要求的反应堆燃料包壳材料用fm钢,通过以下制备工艺获得:

74.(1)包壳材料用fm钢的合金元素质量分数为:0.140%c,9.95%cr,1.55%w,0.25%v,0.151%ta,0.45%mn,1.36%si,0.012%n,0.011%zr,0.008%

11

b,o、p、s各元素含量小于0.005%,余量为基体fe。

75.(2)将高纯的铁、碳化铁、铬、钨、钒、钽、锰、硅、硼铁、海绵锆按照一定配比混合后,各元素组分占比满足(1)中的质量百分数,通过真空感应熔炼及电渣重熔,获得成分均匀的铸锭,之后在1150℃均匀化处理,保温120min,再进行热锻造,锻造比约为20%。

76.(3)将步骤(2)得到的锻造坯,于1080℃保温2h,开始热轧制,热轧坯料终轧温度不低于850℃,单道次轧制变形量约20%,总的变形量不低于80%。

77.(4)热轧后钢材进行热处理,具体的热处理工艺步骤为:

78.首先,将钢材放入炉温1030℃的高温炉中加热,待炉温稳定后保温60min;

79.随后,出炉快速放至15%浓度的盐水溶液中淬冷,用清水冲洗材料表面的含盐氧化皮;

80.然后,再放至730℃的高温炉中加热,待炉温稳定后,保温40min;

81.之后,出炉二次盐水快速冷却,清水冲洗;

82.最后,再放置660℃高温炉中,待炉温稳定后保温40min,之后出炉自然冷却至室温。

83.对比例1

84.对比例1提供了一种fm钢合金,与实施例4的区别在于无添加si、n、

11

b元素。

85.对实施例1~4及对比例1的fm钢浸置于550℃液态铅铋合金中连续腐蚀800h,未控氧浓度的条件下,腐蚀产物厚度利用扫描电镜观测;具体腐蚀方法以及扫描电镜观察并测试腐蚀层厚度常规技术,在此不进行赘述。腐蚀结构及腐蚀层厚度观测如附图2,测试结果见下表1。

86.表1实施例1~4与对比例1在液态铅铋合金中腐蚀测试后的腐蚀层厚度对比

87.样品例外层腐蚀层厚度/μm内层腐蚀层厚度/μm总腐蚀层厚度/μm对比例138.212.150.3实时例129.59.639.1实施例225.98.834.7实施例327.39.036.3实施例428.810.138.9

88.根据附图2所示,fm钢在液态铅铋中腐蚀后,腐蚀层由明显的三层构成,其中外层和内层腐蚀产物直接影响材料的长期耐腐蚀能力,外层和内层腐蚀层越厚度,表明材料耐液态铅铋腐蚀越差;由表1所示,实施例1~4的外层腐蚀层以及内层腐蚀层厚度均小于对比例1腐蚀层厚度,因此,相较于对比例1,实施例1~4具有更好的耐液态铅铋腐蚀性能。上述实施例1中得到包壳材料用fm钢的晶粒尺寸在8μm~14μm,并且在板条马氏体中存在亚晶组织,含有密度相对较高的位错,沿晶界附近弥散分布较多第二相,组织形貌图见图3,透射电子显微镜组织形貌图见图4。由图3可知,实施例1提供的fm钢中的主要显微组织为马氏体和少量铁素体;由图4可知,实施例1提供的fm钢组织中弥散分布着细小的第二相,可以提高所述fm钢的高温力学性能。由此可见,经过上述热处理后,fm钢的组织为板条马氏体,少量铁素体,并且含有细小弥散的第二相。这种组织形貌与对保持fm钢的高温稳定性是有利的,满足设计需要。

89.对比例2

90.对比例2提供了一种fm钢合金,与实施例4制备步骤相同,区别在于热处理方法不同,具体的热处理工艺步骤为:

91.首先,将钢材放入炉温1030℃的高温炉中加热,待炉温稳定后保温45min;

92.随后,出炉快速用自来水淬冷;

93.然后,再放至730℃的高温炉中加热,待炉温稳定后,保温90min,之后出炉自然冷却至室温。

94.对实施例1~4、对比例2制备的fm钢进行室温及高温力学拉伸性能测定:

95.测定上述具体实施例1~4及对比例2fm钢的常温及高温力学性能,测定方法依据gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法》和gbt 4338-2006《金属材料高温拉伸试验方法》。测定结果见下表2:

96.表2实施例1~4与对比例2的力学拉伸测试结果

[0097][0098]

根据表2所示,实施例1~4采用新型热处理工艺,相较于常规热处理工艺对比例2,包壳材料fm钢的力学拉伸强度有明显影响;对于同样成分含量的实施例4和对比例2,室温抗拉强度分别为839mpa、775mpa,抗拉强度提高了64mpa;550℃时,抗拉强度分别为487mpa、435mpa,抗拉强度提高超过50mpa;600℃时,抗拉强度分别为460mpa、412mpa,抗拉强度增加近50mpa;因此,与常规的热处理相比,本发明涉及的热处理工艺可以提高fm钢的室温及高温力学强度,能够更好的满足反应堆燃料包壳材料fm钢的高温使用要求。

[0099]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。