1.本发明涉及塑料板材技术领域,具体为一种高强度耐冲击亚克力板及其加工工艺。

背景技术:

2.亚克力俗称有机玻璃,是一种可塑型高分子材料,加工成型简便,亚克力材料质量轻,耐高温,耐候性、耐化学性好,具有良好的透光率,不易变形,可以适用于在户外长时间风吹雨打。亚克力的应用十分广泛,在建筑、交通、家装、照片、工业上均有涉及。随着亚克力板越来越广泛地应用,为了使亚克力可以更好地应用在工业、家装等领域,提高亚克力板的强度以及耐冲击性能,使其可以适用于对安全有较高要求的地方至关重要。

3.为了解决上述问题,本发明提供了一种高强度耐冲击亚克力板及其加工工艺。

技术实现要素:

4.本发明的目的在于提供一种高强度耐冲击亚克力板及其加工工艺,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种高强度耐冲击亚克力板的加工工艺,包括以下步骤:

7.步骤一:取负载酞菁铜的碳酸钙、去离子水,超声分散20-30min,制得负载酞菁铜的碳酸钙分散液;取蒙脱土、十二烷基苯磺酸钠、去离子水,超声分散50-70min,加入负载酞菁铜的碳酸钙分散液,超声分散40-60min,加入乙二胺四乙酸,超声分散10-20min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物;

8.步骤二:取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌20-25min,在85-90℃下聚合35-45min,冷却至25-27℃,制得预聚料;

9.步骤三:取消泡剂、阻燃剂、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌20-30min,制得混合浆料;将混合浆料倒入模具中,加热聚合,冷却至25-30℃,脱模,抛光,制得高强度耐冲击亚克力板。

10.较为优化地,所述亚克力板包括以下成分:按照重量计,100-110份甲基丙烯酸甲酯、0.4-0.7份过氧化二苯甲酰、0.4-0.6份消泡剂、3-5份阻燃剂、6-10份碳酸钙-蒙脱土复合物。

11.较为优化地,步骤一中,负载酞菁铜的碳酸钙的制备方法为:取碳酸钙、酞菁铜、无水乙醇,在90-100℃下搅拌并抽真空,过滤,干燥,得到制得负载酞菁铜的碳酸钙。

12.较为优化地,所述碳酸钙的制备方法为:取聚丙烯酸溶液加入至氯化钙溶液中,搅拌30-40min,得到混合溶液;取聚丙烯酸溶液加入至碳酸钠溶液中,搅拌15-30min,加入十二烷基磺酸钠溶液,在70-80℃下反应25-40min,加入混合溶液,搅拌50-70min,过滤,洗涤,烘干,制得碳酸钙。

13.较为优化地,步骤三中,阻燃剂为有机磷氮系磷酸酯。

14.较为优化地,步骤三中,消泡剂为二甲基硅油消泡剂。

15.较为优化地,步骤三中,加热聚合的具体步骤为:将混合浆料倒入模具中,在45-50℃下聚合3-4h,在50-60℃下聚合2-3h,在70-80℃下聚合50-70min,在100-110℃下聚合20-30min。

16.较为优化地,所述负载酞菁铜的碳酸钙、蒙脱土的质量比为(1.5-2.5):5。

17.与现有技术相比,本发明所达到的有益效果是:

18.(1)由本发明提供的方法制备的碳酸钙内部呈空心结构,可以负载酞菁铜,改善酞菁铜的团聚,避免酞菁铜颜色分布不均的问题。同时,碳酸钙壳壁具有一定的厚度,可以提高亚克力板材的强度。

19.(2)负载酞菁铜的碳酸钙为微球,蒙脱土为层间有间距的片层结构,将负载酞菁铜的碳酸钙插至蒙脱土片层中,两者结合一起,提高了亚克力板材的强度以及耐冲击性。并且加入了乙二胺四乙酸,对负载酞菁铜的碳酸钙具有螯合作用,增强其稳定性,使得颜料在板材体系中分散地更均匀。

20.(3)在预聚料中添加有机磷氮系磷酸酯阻燃剂,赋予亚克力板阻燃性。同时负载酞菁铜的碳酸钙中的金属氧化物可以加速聚合物的热降解,与有机磷氮系磷酸酯阻燃剂之间脱水、交联,形成更致密、稳定的炭层结构。同时还添加了乙二胺四乙酸。乙二胺四乙酸中含有铵根离子,氨气的存在稀释了氧气,与有机磷氮系磷酸酯阻燃剂协同作用,增强了亚克力板的阻燃性能。

具体实施方式

21.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1

23.步骤一:碳酸钙的制备:

24.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌35min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌20min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在75℃下反应35min,加入混合溶液,搅拌60min,过滤,洗涤,烘干,制得碳酸钙。

25.步骤二:负载酞菁铜的碳酸钙的制备:

26.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在95℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

27.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

28.步骤三:碳酸钙-蒙脱土复合物的制备:

29.取2g负载酞菁铜的碳酸钙、50ml去离子水,超声分散20-30min,制得负载酞菁铜的碳酸钙分散液;取5g蒙脱土、0.2g十二烷基苯磺酸钠、100ml去离子水,超声分散60min,加入负载酞菁铜的碳酸钙分散液,超声分散50min,加入0.4g乙二胺四乙酸,超声分散15min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物。

30.控制负载酞菁铜的碳酸钙、蒙脱土的质量比为2:5。

31.步骤四:高强度耐冲击亚克力板的制备:

32.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌23min,在87℃下聚合40min,冷却至26℃,制得预聚料;

33.取二甲基硅油消泡剂、有机磷氮系磷酸酯、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌25min,得到混合浆料;将混合浆料倒入模具中,在47℃下聚合3.5h,在55℃下聚合2.5h,在75℃下聚合60min,在105℃下聚合25min,冷却至27℃,脱模,抛光,制得高强度耐冲击亚克力板。

34.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

35.二甲基硅油消泡剂购自济南润泰化工有限公司。

36.所述击亚克力板包括以下成分:按照重量计,105份甲基丙烯酸甲酯、0.6份过氧化二苯甲酰、0.5份二甲基硅油消泡剂、4份有机磷氮系磷酸酯、7份碳酸钙-蒙脱土复合物。

37.实施例2

38.步骤一:碳酸钙的制备:

39.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌30min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌15min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在70℃下反应25min,加入混合溶液,搅拌50min,过滤,洗涤,烘干,制得碳酸钙。

40.步骤二:负载酞菁铜的碳酸钙的制备:

41.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在90℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

42.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

43.步骤三:碳酸钙-蒙脱土复合物的制备:

44.取1.5g负载酞菁铜的碳酸钙、50ml去离子水,超声分散20min,制得负载酞菁铜的碳酸钙分散液;取5g蒙脱土、0.2g十二烷基苯磺酸钠、100ml去离子水,超声分散50min,加入负载酞菁铜的碳酸钙分散液,超声分散40min,加入0.4g乙二胺四乙酸,超声分散10min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物。

45.控制负载酞菁铜的碳酸钙、蒙脱土的质量比为1.5:5。

46.步骤四:高强度耐冲击亚克力板的制备:

47.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌20min,在85℃下聚合35min,冷却至25℃,制得预聚料;

48.取二甲基硅油消泡剂、有机磷氮系磷酸酯、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌20min,得到混合浆料;将混合浆料倒入模具中,在45℃下聚合3h,在50℃下聚合2h,在70℃下聚合50min,在100℃下聚合20min,冷却至25℃,脱模,抛光,制得高强度耐冲击亚克力板。

49.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

50.二甲基硅油消泡剂购自济南润泰化工有限公司。

51.所述击亚克力板包括以下成分:按照重量计,100份甲基丙烯酸甲酯、0.4份过氧化二苯甲酰、0.4份二甲基硅油消泡剂、3份有机磷氮系磷酸酯、6份碳酸钙-蒙脱土复合物。

52.实施例3

53.步骤一:碳酸钙的制备:

54.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌40min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌30min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在80℃下反应40min,加入混合溶液,搅拌70min,过滤,洗涤,烘干,制得碳酸钙。

55.步骤二:负载酞菁铜的碳酸钙的制备:

56.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在100℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

57.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

58.步骤三:碳酸钙-蒙脱土复合物的制备:

59.取2g负载酞菁铜的碳酸钙、50ml去离子水,超声分散30min,制得负载酞菁铜的碳酸钙分散液;取5g蒙脱土、0.2g十二烷基苯磺酸钠、100ml去离子水,超声分散70min,加入负载酞菁铜的碳酸钙分散液,超声分散60min,加入0.4g乙二胺四乙酸,超声分散20min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物。

60.控制负载酞菁铜的碳酸钙、蒙脱土的质量比为2.5:5。

61.步骤四:高强度耐冲击亚克力板的制备:

62.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌25min,在90℃下聚合45min,冷却至27℃,制得预聚料;

63.取二甲基硅油消泡剂、有机磷氮系磷酸酯、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌30min,得到混合浆料;将混合浆料倒入模具中,在50℃下聚合4h,在60℃下聚合3h,在80℃下聚合70min,在110℃下聚合30min,冷却至30℃,脱模,抛光,制得高强度耐冲击亚克力板。

64.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

65.二甲基硅油消泡剂购自济南润泰化工有限公司。

66.所述击亚克力板包括以下成分:按照重量计,110份甲基丙烯酸甲酯、0.7份过氧化二苯甲酰、0.6份二甲基硅油消泡剂、5份有机磷氮系磷酸酯、10份碳酸钙-蒙脱土复合物。

67.实施例4:不制备碳酸钙-蒙脱土复合物,其余与实施例1相同。

68.步骤一:碳酸钙的制备:

69.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌35min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌20min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在75℃下反应35min,加入混合溶液,搅拌60min,过滤,洗涤,烘干,制得碳酸钙。

70.步骤二:负载酞菁铜的碳酸钙的制备:

71.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在95℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

72.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

73.步骤三:高强度耐冲击亚克力板的制备:

74.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌23min,在87℃下聚合40min,冷却至26

℃,制得预聚料;

75.取二甲基硅油消泡剂、有机磷氮系磷酸酯、负载酞菁铜的碳酸钙、蒙脱土,加至预聚料中,搅拌25min,得到混合浆料;将混合浆料倒入模具中,在47℃下聚合3.5h,在55℃下聚合2.5h,在75℃下聚合60min,在105℃下聚合25min,冷却至27℃,脱模,抛光,制得高强度耐冲击亚克力板。

76.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

77.二甲基硅油消泡剂购自济南润泰化工有限公司。

78.所述击亚克力板包括以下成分:按照重量计,105份甲基丙烯酸甲酯、0.6份过氧化二苯甲酰、0.5份二甲基硅油消泡剂、4份有机磷氮系磷酸酯、2份负载酞菁铜的碳酸钙、5份蒙脱土。

79.实施例5:不添加碳酸钙,其余与实施例1相同。

80.步骤一:高强度耐冲击亚克力板的制备:

81.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌23min,在87℃下聚合40min,冷却至26℃,制得预聚料;

82.取二甲基硅油消泡剂、有机磷氮系磷酸酯、蒙脱土、酞菁铜,加至预聚料中,搅拌25min,得到混合浆料;将混合浆料倒入模具中,在47℃下聚合3.5h,在55℃下聚合2.5h,在75℃下聚合60min,在105℃下聚合25min,冷却至27℃,脱模,抛光,制得高强度耐冲击亚克力板。

83.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

84.二甲基硅油消泡剂购自济南润泰化工有限公司。

85.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

86.所述击亚克力板包括以下成分:按照重量计,105份甲基丙烯酸甲酯、0.6份过氧化二苯甲酰、0.5份二甲基硅油消泡剂、4份有机磷氮系磷酸酯、7份蒙脱土、1份酞菁铜。

87.实施例6:不添加乙二胺四乙酸,其余与实施例1相同。

88.步骤一:碳酸钙的制备:

89.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌35min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌20min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在75℃下反应35min,加入混合溶液,搅拌60min,过滤,洗涤,烘干,制得碳酸钙。

90.步骤二:负载酞菁铜的碳酸钙的制备:

91.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在95℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

92.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

93.步骤三:碳酸钙-蒙脱土复合物的制备:

94.取2g负载酞菁铜的碳酸钙、50ml去离子水,超声分散20-30min,制得负载酞菁铜的碳酸钙分散液;取5g蒙脱土、0.2g十二烷基苯磺酸钠、100ml去离子水,超声分散60min,加入负载酞菁铜的碳酸钙分散液,超声分散50min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物。

95.步骤四:高强度耐冲击亚克力板的制备:

96.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌23min,在87℃下聚合40min,冷却至26℃,制得预聚料;

97.取二甲基硅油消泡剂、有机磷氮系磷酸酯、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌25min,得到混合浆料;将混合浆料倒入模具中,在47℃下聚合3.5h,在55℃下聚合2.5h,在75℃下聚合60min,在105℃下聚合25min,冷却至27℃,脱模,抛光,制得高强度耐冲击亚克力板。

98.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

99.二甲基硅油消泡剂购自济南润泰化工有限公司。

100.所述击亚克力板包括以下成分:按照重量计,105份甲基丙烯酸甲酯、0.6份过氧化二苯甲酰、0.5份二甲基硅油消泡剂、4份有机磷氮系磷酸酯、7份碳酸钙-蒙脱土复合物。

101.实施例7:控制负载酞菁铜的碳酸钙、蒙脱土的质量比为4:5,其余与实施例1相同。

102.步骤一:碳酸钙的制备:

103.取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的氯化钙溶液中,搅拌35min,得到混合溶液;取30ml浓度为1g/l聚丙烯酸溶液加入至100ml浓度为0.1mol/l的碳酸钠溶液中,搅拌20min,加入60ml浓度为10mmol/l的十二烷基磺酸钠溶液,在75℃下反应35min,加入混合溶液,搅拌60min,过滤,洗涤,烘干,制得碳酸钙。

104.步骤二:负载酞菁铜的碳酸钙的制备:

105.取5g碳酸钙、2g酞菁铜、50ml无水乙醇,在95℃下搅拌并抽真空,压强为0.1mpa,抽滤,干燥,制得负载酞菁铜的碳酸钙。

106.酞菁铜购自西格玛奥德里奇上海贸易有限公司,货号:386618-250mg。

107.步骤三:碳酸钙-蒙脱土复合物的制备:

108.取4g负载酞菁铜的碳酸钙、50ml去离子水,超声分散20-30min,制得负载酞菁铜的碳酸钙分散液;取5g蒙脱土、0.2g十二烷基苯磺酸钠、100ml去离子水,超声分散60min,加入负载酞菁铜的碳酸钙分散液,超声分散50min,加入0.4g乙二胺四乙酸,超声分散15min,过滤,干燥,研磨,制得碳酸钙-蒙脱土复合物。

109.控制负载酞菁铜的碳酸钙、蒙脱土的质量比为4:5。

110.步骤四:高强度耐冲击亚克力板的制备:

111.取甲基丙烯酸甲酯、过氧化二苯甲酰,搅拌23min,在87℃下聚合40min,冷却至26℃,制得预聚料;

112.取二甲基硅油消泡剂、有机磷氮系磷酸酯、碳酸钙-蒙脱土复合物,加至预聚料中,搅拌25min,得到混合浆料;将混合浆料倒入模具中,在47℃下聚合3.5h,在55℃下聚合2.5h,在75℃下聚合60min,在105℃下聚合25min,冷却至27℃,脱模,抛光,制得高强度耐冲击亚克力板。

113.有机磷氮系磷酸酯购自常州英瑞格新材料有限公司,型号afz。

114.二甲基硅油消泡剂购自济南润泰化工有限公司。

115.所述击亚克力板包括以下成分:按照重量计,105份甲基丙烯酸甲酯、0.6份过氧化二苯甲酰、0.5份二甲基硅油消泡剂、4份有机磷氮系磷酸酯、7份碳酸钙-蒙脱土复合物。

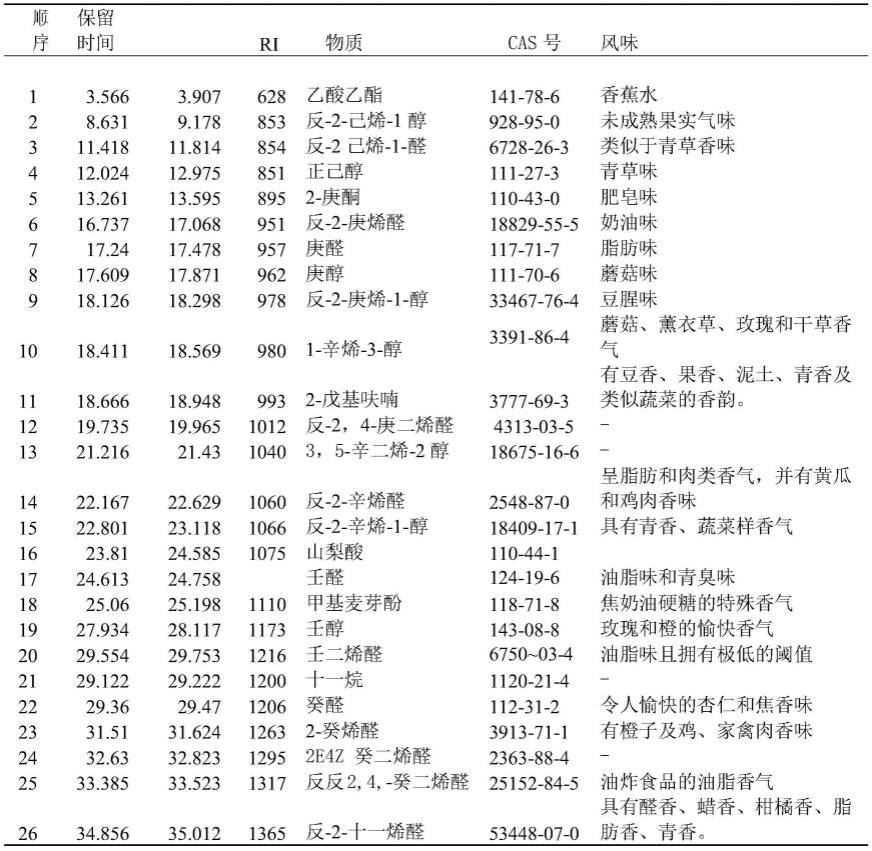

116.实验

117.取实施例1至实施例7制备得到的亚克力板进行性能测试,按照gb/t1843-1996测

试亚克力板的冲击强度。按照gb/t1040-92,使用万能试验机测试亚克力板的拉伸强度。按照gb/t2406.2-2009测试亚克力板的阻燃性能,得到的数据如下表所示:

[0118][0119][0120]

结论:由表上数据可知,实施例4不制备碳酸钙-蒙脱土复合物,蒙脱土没有插层,力学性能下降。实施例5不添加碳酸钙,力学性能有所下降。实施例4至实施例6未添加乙二胺四乙酸,负载酞菁铜的碳酸钙在体系中不稳定,同时无法与阻燃剂协同作用,影响了亚克力板的使用性能。实施例7负载酞菁铜的碳酸钙的添加量较多,容易团聚,在体系中分散不均,影响使用性能。

[0121]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。