1.本技术涉及纤维制备技术领域,具体而言,涉及一种多支化多官能团乳化剂及其制备方法和应用。

背景技术:

2.水性油剂或上浆剂在纤维生产以及高性能纤维制备过程中不可或缺,而乳化剂是水性油剂或上浆剂的关键核心原料,它对高品质油剂的稳定性、均匀性、润湿性等特性具有至关重要的作用。

3.目前国内纤维生产用水性油剂或上浆剂使用的环氧乳液多采用双官能团环氧树脂,存在官能团少、分子体积小、成膜强度低等性能短板。而采用多官能团环氧乳液涂覆纤维,可在纤维表面形成强度更高的成膜物质,能降低纤维毛丝量,但通用乳化剂难以乳化结构特殊的多官能团环氧树脂,存在结构相容性低、乳化能力差等性能缺陷,无法满足高品质纤维的生产需求。

技术实现要素:

4.本技术提供了一种多支化多官能团乳化剂及其制备方法和应用,其具有较好的乳化能力和稳定性,能够用于生产多官能团环氧乳液,进而制备高品质纤维。

5.本技术的实施例是这样实现的:

6.在第一方面,本技术示例提供了一种多支化多官能团乳化剂的制备方法,其包括:将酸酐和粘流态的含羟基的聚合物混合反应制得含羧酸的聚酯,再将聚酯、环氧树脂和引发剂混合反应,使得环氧树脂的多个环氧基和多个聚酯的羧基发生反应形成多支化结构,制得多支化多官能团乳化剂。

7.环氧树脂含有至少3个环氧基。

8.在上述技术方案中,本技术的多支化多官能团乳化剂的制备方法能够制得具有多支化、多官能团结构的乳化剂,此乳化剂具有相容度高的特点,且此乳化剂对于油性树脂具有较好的乳化性能,特别是针对多官能团环氧树脂具有较好的乳化性能,乳化产物稳定性好,乳化产物对于纤维的成膜效果较好,基本不会在纤维表面形成颗粒物或空洞区域。

9.结合第一方面,在本技术的第一方面的第一种可能的示例中,上述聚合物和酸酐的物质的量比为1:0.8~1.2,聚合物和环氧树脂的物质的量比为1:1/3~1/4。

10.结合第一方面,在本技术的第一方面的第二种可能的示例中,上述聚合物包括聚乙二醇单甲醚、聚己内酯二醇或聚乙二醇。

11.可选地,聚合物的分子量为1000~20000。

12.结合第一方面,在本技术的第一方面的第三种可能的示例中,上述粘流态的含羟基的聚合物通过以下方法制得:

13.将聚合物在惰性气体保护下升温至110℃~180℃,至聚合物转变为粘流态。

14.在上述示例中,将聚合物升温至110℃~180℃,聚合物达到粘流温度,使聚合物转

变为粘流态。

15.结合第一方面,在本技术的第一方面的第四种可能的示例中,上述酸酐包括顺丁烯二酸酐、邻苯二甲酸酐或纳迪克酸酐。

16.结合第一方面,在本技术的第一方面的第五种可能的示例中,将上述粘流态的含羟基的聚合物和酸酐混合,并在110℃~180℃下反应2h~6h制得含羧酸的聚酯。

17.在上述示例中,酸酐开环形成两个羧酸,酸酐通过其中一个羧酸与聚合物的一个羟基反应,使得含羟基的聚合物和酸酐反应形成含羧酸的聚酯。

18.结合第一方面,在本技术的第一方面的第六种可能的示例中,上述环氧树脂包括四酚基乙烷四缩水甘油醚环氧树脂、间苯二酚甲醛四缩水甘油醚环氧树脂或4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂。

19.结合第一方面,在本技术的第一方面的第七种可能的示例中,将上述聚酯、环氧树脂和引发剂混合,并在110℃~180℃下反应3h~8h制得多支化多官能团乳化剂。

20.在上述示例中,多个聚酯的羧基分别与环氧树脂不同的环氧基反应,从而使得多个聚酯连接于环氧树脂,形成具有多支化、多官能团结构的乳化剂。

21.在第二方面,本技术示例提供了一种多支化多官能团乳化剂,其根据上述的多支化多官能团乳化剂的制备方法制得。

22.在上述技术方案中,本技术的乳化剂具有多支化、多官能团结构,同时具有相容度高的特点,且此乳化剂对于油性树脂具有较好的乳化性能,特别是针对多官能团环氧树脂具有较好的乳化性能,乳化产物稳定性好,乳化产物对于纤维的成膜效果较好,基本不会在纤维表面形成颗粒物或空洞区域。

23.第三方面,本技术示例提供了一种根据上述的多支化多官能团乳化剂的制备方法制得的多支化多官能团乳化剂或上述的多支化多官能团乳化剂在制备纤维中的应用。

24.在上述技术方案中,本技术的多支化多官能团乳化剂能够用于生产高品质纤维。

附图说明

25.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

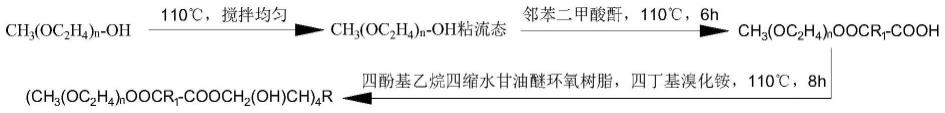

26.图1为本技术实施例1的反应过程图;

27.图2为本技术实施例2的反应过程图;

28.图3为本技术实施例3的反应过程图;

29.图4为本技术对比例3的反应过程图;

30.图5为本技术对比例4的反应过程图。

具体实施方式

31.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为

可以通过市售购买获得的常规产品。

32.发明人发现,采用现有的乳化剂乳化油性树脂得到的乳化产物对于纤维的成膜效果较差,容易在纤维表面形成颗粒物,且纤维表面的有些区域没有覆盖成膜剂,形成孔洞区域,此孔洞区域容易起毛,且导致纤维在与其他材料成型纤维复合材料时,纤维与其他材料的界面粘接比较差,得到的纤维复合材料内部缺陷较多。

33.以下针对本技术实施例的一种多支化多官能团乳化剂及其制备方法和应用进行具体说明:

34.本技术提供一种多支化多官能团乳化剂的制备方法,其包括以下步骤:

35.s1、制备粘流态的羟基的聚合物

36.在容器中添加含羟基的聚合物,持续通入保护气体,然后升温至110℃~180℃,至含羟基的聚合物熔融,搅拌均匀,聚合物转变为粘流态。

37.聚合物包括聚乙二醇单甲醚、聚己内酯二醇或聚乙二醇。

38.作为示例,聚合物可以为聚乙二醇单甲醚,或可以为聚己内酯二醇,或可以为聚乙二醇。

39.可选地,聚合物的分子量为1000~20000。

40.作为示例,聚合物的分子量可以为1000、2000、3000、4000、5000、6000、7000、8000、9000、10000、11000、12000、13000、14000、15000、16000、17000、18000、19000或20000。

41.保护气体包括氦气、氖气、氙气或氮气。

42.作为示例,保护气体可以为氦气、氖气、氙气或氮气。

43.作为示例,可以升温至110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃至聚合物转变为粘流态。

44.s2、制备含羧基的聚酯

45.将酸酐和粘流态的含羟基的聚合物混合,并在110℃~180℃下反应2h~6h制得含羧酸的聚酯。

46.酸酐开环形成两个羧酸,酸酐通过其中一个羧酸与聚合物的一个羟基反应,使得含羟基的聚合物和酸酐反应形成含羧酸的聚酯,聚合物的另一个羟基能够使得乳化剂具有较好的水溶性。

47.聚合物和酸酐的物质的量比为1:0.8~1.2。

48.作为示例,聚合物和酸酐的物质的量比可以为1:0.8、1:0.9、1:1、1:1.1或1:1.2。

49.酸酐包括顺丁烯二酸酐、邻苯二甲酸酐或纳迪克酸酐种。

50.作为示例,酸酐可以为顺丁烯二酸酐,或可以为邻苯二甲酸酐,或可以为纳迪克酸酐。

51.作为示例,可以在110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃下反应2h、3h、4h、5h或6h制得含羧酸的聚酯。

52.s3、制备多支化多官能团乳化剂

53.将聚酯、环氧树脂和引发剂混合,并在110℃~180℃下反应3h~8h制得多支化多官能团乳化剂。

54.多个聚酯的羧基分别与环氧树脂不同的环氧基反应,从而使得多个聚酯连接于环氧树脂,形成具有多支化、多官能团结构的乳化剂。

55.聚合物和环氧树脂的物质的量比为1:1/3~1/4。

56.作为示例,聚合物和环氧树脂的物质的量比可以为1:1/3或1:1/4。

57.引发剂在体系中的质量分数为0.2wt%~0.7wt%。

58.作为示例,引发剂在体系中的质量分数可以为0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%或0.7wt%。

59.可选地,环氧树脂含有至少3个环氧基。

60.可选地,环氧树脂含有3个~4个环氧基。

61.环氧树脂包括四酚基乙烷四缩水甘油醚环氧树脂、间苯二酚甲醛四缩水甘油醚环氧树脂或4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂。

62.作为示例,环氧树脂可以为四酚基乙烷四缩水甘油醚环氧树脂,或可以为苯二酚甲醛四缩水甘油醚环氧树脂,或可以为4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂。

63.引发剂包括四丁基溴化铵、过硫酸铵或羧酸四烷基铵。

64.作为示例,引发剂可以为四丁基溴化铵,或可以为过硫酸铵,或可以为羧酸四烷基铵。

65.作为示例,可以在110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃下反应3h、4h、5h、6h、7h或8h制得多支化多官能团乳化剂。

66.本技术的多支化多官能团乳化剂的制备方法能够制得具有多支化、多官能团结构的乳化剂,此乳化剂具有相容度高的特点,且此乳化剂对于油性树脂具有较好的乳化性能,特别是针对多官能团环氧树脂具有较好的乳化性能,乳化产物稳定性好,乳化产物对于纤维的成膜效果较好,基本不会在纤维表面形成颗粒物或空洞区域。

67.本技术还提供一种多支化多官能团乳化剂,其根据上述的多支化多官能团乳化剂的制备方法制得。

68.本技术的乳化剂具有多支化、多官能团结构,同时具有相容度高的特点,且此乳化剂对于油性树脂具有较好的乳化性能,特别是针对多官能团环氧树脂具有较好的乳化性能,乳化产物稳定性好,乳化产物对于纤维的成膜效果较好,基本不会在纤维表面形成颗粒物或空洞区域。

69.本技术还提供了一种根据上述的多支化多官能团乳化剂的制备方法制得的多支化多官能团乳化剂或上述的多支化多官能团乳化剂在制备纤维中的应用。

70.多支化多官能团乳化剂用于和油性树脂配制成乳化产物,乳化产物用于涂覆在纤维表面,形成保护层,从而得到高品质纤维。

71.油性溶剂包括各种环氧树脂。

72.以下结合实施例对本技术的一种多支化多官能团乳化剂及其制备方法作进一步的详细描述。

73.实施例1

74.本技术实施例提供一种多支化多官能团乳化剂及其制备方法,其包括以下步骤:

75.s1、制备粘流态的含羟基的聚合物

76.在容器中添加分子量为1000的聚乙二醇单甲醚ch3(oc2h4)

n-oh,持续通入氮气,然后升温至110℃,至聚乙二醇单甲醚转变为粘流态,搅拌均匀。

77.s2、制备含羧基的聚酯

78.将邻苯二甲酸酐和粘流态的聚乙二醇单甲醚混合,并在110℃下反应6h制得含羧酸的聚酯ch3(oc2h4)noocr

1-cooh。

79.邻苯二甲酸酐和粘流态的聚乙二醇单甲醚的物质的量比1:1。

80.s3、制备多支化多官能团乳化剂

81.将制得的含羧酸的聚酯、四酚基乙烷四缩水甘油醚环氧树脂和四丁基溴化铵混合,并在110℃下反应8h制得多支化多官能团乳化剂(ch3(oc2h4)noocr

1-cooch2(oh)ch)4r。

82.含羧酸的聚酯和四酚基乙烷四缩水甘油醚环氧树脂的物质的量比为1:1/4。

83.四丁基溴化铵在体系中的质量分数为0.7wt%。

84.本技术实施例1的反应过程图如图1所示。

85.实施例2

86.本技术实施例提供一种多支化多官能团乳化剂及其制备方法,其包括以下步骤:

87.s1、制备粘流态的含羟基的聚合物

88.在容器中添加分子量为3000的聚己内酯二醇hoch

2-(oc5h

10

co)mor1o(occ5h

10

o)

n-ch2oh,持续通入氮气,然后升温至180℃,至聚己内酯二醇转变为粘流态,搅拌均匀。

89.s2、制备含羧基的聚酯

90.将顺丁烯二酸酐和粘流态的聚己内酯二醇混合,并在180℃下反应2h制得含羧酸的聚酯hoch

2-(oc5h

10

co)mor1o(occ5h

10

o)

n-ch2oocr

2-cooh。

91.顺丁烯二酸酐和粘流态的聚己内酯二醇的物质的量比1:1。

92.s3、制备多支化多官能团乳化剂

93.将制得的含羧酸的聚酯、间苯二酚甲醛四缩水甘油醚环氧树脂和过硫酸铵混合,并在180℃下反应3h制得多支化多官能团乳化剂(hoch

2-(oc5h

10

co)mor1o(occ5h

10

o)

n-ch2oocr

2-cooch2(oh)ch)4r。

94.含羧酸的聚酯和间苯二酚甲醛四缩水甘油醚环氧树脂的物质的量比为1:1/4。

95.过硫酸铵在体系中的质量分数为0.2wt%。

96.本技术实施例2的反应过程图如图2所示。

97.实施例3

98.本技术实施例提供一种多支化多官能团乳化剂及其制备方法,其包括以下步骤:

99.s1、制备粘流态的含羟基的聚合物

100.在容器中添加分子量为10000的聚乙二醇hoch

2-(oc2h4)

n-oh,持续通入氮气,然后升温至140℃,至聚乙二醇转变为粘流态,搅拌均匀。

101.s2、制备含羧基的聚酯

102.将纳迪克酸酐和粘流态的聚乙二醇混合,并在140℃下反应4h制得含羧酸的聚酯hoch

2-(oc2h4)noocr

1-cooh。

103.纳迪克酸酐和粘流态的聚乙二醇的物质的量比1:1。

104.s3、制备多支化多官能团乳化剂

105.将制得的含羧酸的聚酯、4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂和羧酸四烷基铵混合,并在140℃下反应5h制得多支化多官能团乳化剂(hoch

2-(oc2h4)noocr

1-cooch2(oh)ch)3r。

106.含羧酸的聚酯和4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂的物质的量比为1:1/4。

107.羧酸四烷基铵在体系中的质量分数为0.5wt%。

108.本技术实施例3的反应过程图如图3所示。

109.对比例1

110.水性环氧乳化剂,沈阳某厂家。

111.对比例2

112.水性环氧乳化剂,济宁某厂家。

113.对比例3

114.本技术对比例提供一种乳化剂及其制备方法,其包括以下步骤:

115.s1、制备粘流态的含羟基的聚合物

116.在容器中添加分子量为1000的聚乙二醇单甲醚ch3(oc2h4)

n-oh,持续通入氮气,然后升温至110℃,至聚乙二醇单甲醚转变为粘流态,搅拌均匀。

117.s2、制备含羧基的聚酯

118.将邻苯二甲酸酐和粘流态的聚乙二醇单甲醚混合,并在110℃下反应6h制得含羧酸的聚酯ch3(oc2h4)noocr

1-cooh。

119.邻苯二甲酸酐和粘流态的聚乙二醇单甲醚的物质的量比1:1。

120.s3、制备乳化剂

121.将制得的含羧酸的聚酯、环氧树脂e51和四丁基溴化铵混合,并在110℃下反应8h制得乳化剂(ch3(oc2h4)noocr

1-cooch2(oh)ch)2r。

122.含羧酸的聚酯和环氧树脂e51的物质的量比为1:1/2。

123.本技术对比例3的反应过程图如图4所示。

124.对比例4

125.本技术对比例提供一种乳化剂及其制备方法,其包括以下步骤:

126.s1、制备粘流态的含羟基的聚合物

127.在容器中添加分子量为1000的聚乙二醇单甲醚ch3(oc2h4)

n-oh,持续通入氮气,然后升温至110℃,至聚乙二醇单甲醚转变为粘流态,搅拌均匀。

128.s2、制备含羧基的聚酯

129.将邻苯二甲酸酐和粘流态的聚乙二醇单甲醚混合,并在110℃下反应6h制得含羧酸的聚酯ch3(oc2h4)noocr

1-cooh。

130.邻苯二甲酸酐和粘流态的聚乙二醇单甲醚的物质的量比1:1。

131.s3、制备乳化剂

132.将制得的含羧酸的聚酯、丁基缩水甘油醚和四丁基溴化铵混合,并在110℃下反应8h制得乳化剂ch3(oc2h4)noocr

1-cooch2(oh)chr。

133.含羧酸的聚酯和丁基缩水甘油醚的物质的量比为1:1/2。

134.本技术对比例4的反应过程图如图5所示。

135.试验例1

136.分别取实施例1~3和对比例1~4制得的乳化剂,将制得的乳化剂和4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯环氧树脂混合制得乳化产物,检测乳化产物的粒径,并将乳化

产物采用离心机以2500r/min测试离心30min,观察乳化产物是否分层,检测结果如表1所示。

137.表1根据实施例1~3和对比例1~4的乳化剂配置得到的乳化产物的稳定性

138.项目粒径分层情况实施例1≤350nm不分层实施例2≤350nm不分层实施例3≤250nm不分层对比例1≤1500nm分层对比例2≤1500nm分层对比例3≤500nm略微分层对比例4≤500nm分层

139.由实施例1~3和对比例1~2对比可知,本技术实施例的多支化多官能团乳化剂制得的乳化产物稳定性较好,且对三官能团环氧树脂乳化效果良好,优于市面普通环氧乳化剂。

140.由实施例1和对比例3~4对比可知,本技术实施例1的多支化多官能团乳化剂的官能团数量比对比例3~4的乳化剂的官能团数量多,实施例1的多支化多官能团乳化剂的对多官能团环氧树脂的乳化能力比对比例3~4的乳化剂对多官能团环氧树脂的乳化能力强。

141.试验例2

142.将试验例1制备的各乳化产物分别涂覆在纤维表面,烘干成膜后,测试纤维的毛丝量,衡量乳化产物成膜后的耐磨性能,检测结果如表2所示。

143.纤维毛丝量的测试方法:纤维丝束过3根杆后,由两块(32mm*64mm*10mm)海绵夹持住,加一定压力使海绵间距为5mm,纤维牵引速度为15m/min,运行时间20min,测量附着在海绵上的毛丝量(g)。

144.表2试验例1制备的各乳化产物分别涂覆在纤维表面,烘干成膜后,测试纤维的毛丝量

145.项目毛丝量(mg)实施例145~55实施例245~55实施例330~40对比例1115~125对比例285~95对比例375~85对比例490~100

146.由实施例1~3和对比例1~2对比可知,本技术实施例的多支化多官能团乳化剂制得的乳化产物涂覆在纤维表面,烘干成膜后,纤维的毛丝量较少;而市面普通环氧乳化剂制得的乳化产物涂覆在纤维表面,烘干成膜后,纤维的毛丝量较多。即本技术实施例的多支化多官能团乳化剂对三官能团环氧树脂乳化效果良好,成膜物的耐磨性优于市面普通环氧乳化剂。

147.由实施例1和对比例3~4对比可知,本技术实施例1的多支化多官能团乳化剂的官

能团数量比对比例3~4的乳化剂的官能团数量多,乳化剂官能团越多,对多官能团环氧树脂的乳化能力越高,成膜物的耐磨性越好。

148.以上所述仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。