1.本发明涉及电池制造技术领域,具体涉及电池的圆钢壳成型工艺以及电池组装工艺。

背景技术:

2.动力电池是新能源车的重要组成部件,由于锂离子电池具有比能量高、无污染、无记忆效应等优点,因此现有的新能源电池多采用锂离子电池作为其动力电池。为防止锂电池因长期循环使用的过程中,可能发生热失控导致电池内部压力增大,因此需要在电池上安装防爆阀,以降低电池的安全风险。

3.传统的锂电池一般通过激光焊接将防爆阀安装于电池的顶盖片或底壳上,成本较高,且防爆阀的开启压力受激光焊接时的发热影响较大。如中国专利公告的公告号为cn215869506u的

ꢀ“

一种双防爆阀高安全性方形锂电池”,其在方形壳体的底板上设置下防爆阀,并将下防爆阀的防爆阀片焊接于壳体底板的下端面上,其亦存在同样的问题。

技术实现要素:

4.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:本技术文件所设计的一种电池的圆钢壳成型工艺,包括具体步骤如下:s1、圆杯形坯料成型的步骤,具体包括:s11、钢质料带在连续冲裁模具的上模和下模之间,以连续步进式向落料方向输送,并在输送过程中对钢质料带的坯料成型区冲裁成型有多个环形阵列设置的切边孔、以及随多个切边孔成型而成型的成型片,且成型片通过各切边孔之间的连接体与钢质料带连接;s12、在连续向落料方向输送过程中,对成型片作冲压拉伸,以形成由成型片表面凸起的圆筒体;s13、在连续向落料方向输送过程中,以圆筒体的口部边沿与成型片之间作为冲裁边界,并对冲裁边界进行冲裁而形成圆杯形坯料;s2、圆钢壳成型的步骤,具体包括:s21、将圆杯形坯料置于冲压模具的上模和下模之间,以对圆杯形坯料的环形壁进行冲压拉伸整形,并在杯形坯料端部的封闭片外表面冲压成型第一环形凸包和第二环形凸包,进而成型长筒形坯料;s22、对长筒形坯料端部的封闭片外表面或内表面冲压成型防爆刻痕,且防爆刻痕位于第一环形凸包和第二环形凸包之间;s23、对成型有防爆刻痕的长筒形坯料上的开口端不平整部位作环形切割,以形成开口端平整的圆钢壳。

5.根据以上所述的电池的圆钢壳成型工艺,在步骤s11中:步骤s111,钢质料带在连续步进式输送过程中,在钢质料带上相邻两坯料成型区

之间冲裁成型有切边孔,以使相邻两坯料成型区的一侧形成成型片的一侧边缘形状;步骤s112,钢质料带在连续步进式输送过程中,在一坯料成型区相对两侧分别形成切边孔,以使坯料成型区相对两侧分别形成成型片的两侧边缘形状,进而在坯料成型区内形成成型片预成型区;步骤s113,钢质料带在连续步进式输送过程中,在成型片预成型区相对两端也分别冲裁成型有切边孔,成型片预成型区一端的切边孔位于坯料成型区相对两侧的切边孔一端之间,成型片预成型区另一端的切边孔位于坯料成型区相对两侧的切边孔另一端之间,以使坯料成型区相对两端分别形成成型片的两端边缘形状,进而在坯料成型区内形成成型片,各切边孔之间通过连接体分隔而使成型片与钢质料带连接。

6.根据以上所述的电池的圆钢壳成型工艺,在步骤s111之前具有定位孔成型步骤,钢质料带在连续步进式输送过程中,在位于钢质料带上的相对两侧边缘冲裁成型有定位孔。

7.根据以上所述的电池的圆钢壳成型工艺,坯料成型区相对两侧的切边孔中的相对两内壁为弧形内壁,坯料成型区相对两端的切边孔中的内侧内壁也为弧形内壁,各弧形内壁的半径相等,以形成圆形的成型片。

8.根据以上所述的电池的圆钢壳成型工艺,在步骤s22中,位于第一环形凸包与第二环形凸包之间冲裁成型有凹陷,且防爆刻痕成型于凹陷内。

9.根据以上所述的电池的圆钢壳成型工艺,凹陷为环形凹陷,且成型于凹陷内的防爆刻痕为环形防爆刻痕,或者凹陷为c形凹陷,且成型于凹陷内的防爆刻痕为c形防爆刻痕。

10.另一方面,一种电池组装工艺,包括具体步骤如下:s3、电池顶盖成型的步骤,具体包括:s31、利用冲裁模具对钢质料带进行冲裁,以形成带极柱孔的钢质顶盖片;s32、利用预制的下塑胶、上塑胶、铝块和钢质顶盖片相互堆叠,且钢质顶盖片位于下塑胶和上塑胶之间,铝块定位于上塑胶上;s33、将预制的密封圈定位于下塑胶的通孔内,密封圈上的凸环定位于钢质顶盖片的极柱孔内,且下塑胶的通孔、密封圈的内孔、上塑胶的通孔和铝块的通孔相对应连通而形成定位通道;s34、利用丄型极柱的纵向部穿设于定位通道内后,对丄型极柱的纵向部顶端面进行铆压,以形成椭圆形槽、位于丄型极柱的纵向部顶端面边缘的铆接凸缘,且铆接凸缘铆接于铝块的铆接槽内,进而形成电池顶盖;s4、电芯装配步骤,具体包括:s41、对预制的卷绕电芯进行包覆隔膜,以形成电芯体;s42、将预制的正极集流盘和带通气孔的负极集流盘分别置于电芯体的两端,且正极集流盘与电芯体的正极铝箔焊接固定,负极集流盘与电芯体的负极铜箔焊接固定,进而形成电芯组件;s43、将预制的电芯组件和带透气孔的底壳置入由实施例一所述的电池的圆钢壳成型工艺制造成型的圆钢壳内,且底壳位于圆钢壳的封闭片与负极集流盘之间;s44、对具有电芯组件的圆钢壳内注入电解液,并进入步骤s45;s45、将预制的电池顶盖封堵于圆钢壳的开口端处,并且钢质顶盖片边缘与圆钢壳

的开口端边缘之间焊接固定,以形成圆钢壳电池。

11.与现有技术相比,本发明所设计的电池的圆钢壳成型工艺以及电池组装工艺,有益效果如下:1、将封闭片与环形壳一体成型,并在封闭片上一体成型防爆阀,减少传统封闭片及环形壳在相互焊接的加工工艺对防爆阀结构的影响,提升爆破的稳定性。

12.2、在防爆刻痕所在表面上设置第一环形凸包和第二环形凸包,能增加局部的强度,使得防爆刻痕更加稳定,在受到冲击时能起到很好的保护作用。

13.3、电池顶盖上椭圆形槽的设置使得多个电池之间通过电连接片,电连接片的椭圆凸起可限位固定在椭圆形槽内,以避免在车辆行驶过程中的不断的颠簸震动而导致扭力过大,使得电连接片与电池顶盖之间发生相对转动,而导致电连接片与电池虚接的情况发生,并且防止电池移动而发生电池内部结构损坏的情况,提升电池的使用寿命。

附图说明

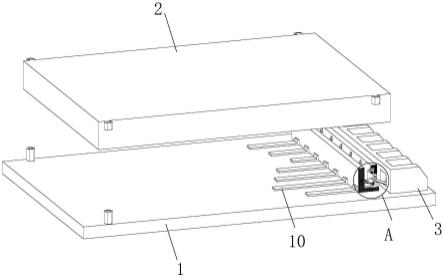

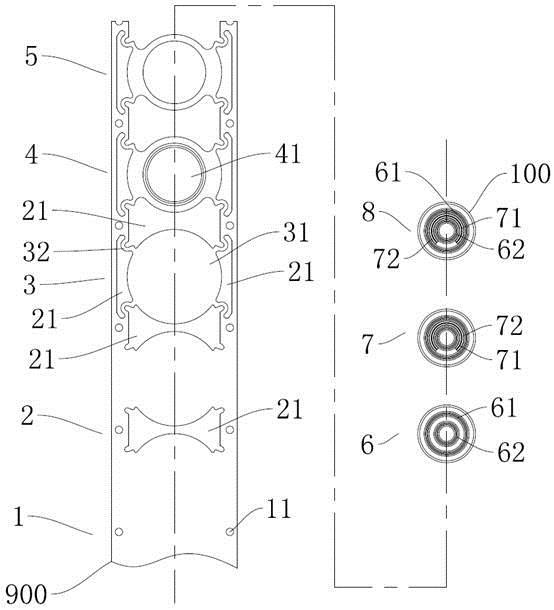

14.图1是圆钢壳成型工艺正面排样示意图;图2是第六成型工位所成型的坯料结构示意图(一);图3是第七成型工位所成型的坯料结构示意图(一);图4是第八成型工位所成型的坯料结构示意图(一);图5是圆钢壳成型工艺立体排样示意图;图6是第六成型工位所成型的坯料结构示意图(二);图7是第七成型工位所成型的坯料结构示意图(二);图8是第八成型工位所成型的坯料结构示意图(二);图9是圆杯形坯料结构示意图;图10是电池顶盖的爆炸结构示意图;图11是圆钢壳电池的爆炸结构示意图(一);图12是圆钢壳电池的爆炸结构示意图(二);图13是a处放大图;图14是组装完成后的圆钢壳电池结构示意图;图15是圆钢壳电池的剖视图;图16是b处放大图;图17是c处放大图。

15.图中:第一成型工位1、定位孔11;第二成型工位2、切边孔21;第三成型工位3、成型片31、连接体32;第四成型工位4、圆筒体41;第五成型工位5、圆杯形坯料51;第六成型工位6、长筒形坯料60、第一环形凸包61、第二环形凸包62;第七成型工位7、防爆刻痕71、凹陷72;第八成型工位8,圆钢壳100、环形壁101、封闭片102、环形壳103;电池顶盖200、上塑胶201、下塑胶202、钢质顶盖片203、铝块204、丄型极柱205、密

封圈206、椭圆形槽207、通孔208、极柱孔209、内孔210、铆接槽211、铆接凸缘212;卷绕电芯300、正极铝箔301、负极铜箔302;正极集流盘400、负极集流盘500、通气孔501、隔膜600、底壳700、透气孔701、电芯组件800、钢质料带900。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例一:如图1-图9所示,本实施例所描述的电池的圆钢壳成型工艺,对于圆杯形坯料51成型采用连续冲裁模具进行冲裁成型,对于圆钢壳100成型采用冲压模具,其中,连续冲裁模具包括用于定位孔11成型的第一成型工位1、用于相邻两坯料成型区之间成型切边孔21的第二成型工位2、用于坯料成型区相对两端分别成型切边孔21的第三成型工位3、用于圆筒体41成型的第四成型工位4、用于落料成型圆杯形坯料51的第五成型工位5,冲压模具包括用于长筒形坯料60成型的第六成型工位6、用于防爆刻痕71成型的第七成型工位7、用于对长筒形坯料60上的不平整端部作环形切割的第八成型工位8,从而依上述八个工位依次动作,以成型圆钢壳100产品,其具体成型步骤如下:s1、圆杯形坯料51成型,具体包括以下步骤:s11、钢质料带900在连续冲裁模具的上模和下模之间,以连续步进式向落料方向输送,并在输送过程中钢质料带900经以下所述的步骤s111-步骤s113的冲裁工艺,而在坯料成型区冲裁成型有多个环形阵列设置的切边孔21、以及随多个切边孔21成型而成型的成型片31,且成型片31通过各切边孔21之间的连接体32与钢质料带900连接。

18.具体地,包括:步骤s111,钢质料带900在连续步进式输送过程中,在钢质料带900上相邻两坯料成型区之间冲裁成型有切边孔21,以使相邻两坯料成型区的一侧形成成型片31的一侧边缘形状,从而为成型片31的成型作初步准备,使得后续成型片31成型更为顺利。

19.步骤s112,钢质料带900在连续步进式输送过程中,在一坯料成型区相对两侧分别形成切边孔21,以使坯料成型区相对两侧分别形成成型片31的两侧边缘形状,进而在坯料成型区内形成成型片预成型区,其为成型片31最后的成型作预先准备。

20.步骤s113,钢质料带900在连续步进式输送过程中,在成型片预成型区内的相对两端也分别冲裁成型有切边孔21,成型片预成型区内一端的切边孔21位于坯料成型区相对两侧的切边孔21一端之间,成型片预成型区另一端的切边孔21位于坯料成型区相对两侧的切边孔21另一端之间,以使坯料成型区相对两端分别形成成型片31的两端边缘形状,进而在坯料成型区内形成成型片31,各切边孔21之间通过连接体32分隔而使成型片31与钢质料带900连接,经该步骤冲裁,在坯料成型区内最后成型了成型片31,但是所成型的成型片31仍然通过未冲裁部位的连接体32与钢质料带900连接。

21.上述中,坯料成型区相对两侧的切边孔21中的相对两内壁为弧形内壁,坯料成型

区相对两端的切边孔21中的内侧内壁也为弧形内壁,各弧形内壁的半径相等,以形成圆形的成型片31。

22.s12、在连续向落料方向输送过程中,对成型片31作冲压拉伸,以形成由成型片31表面凸起的圆筒体41,圆筒体41为圆杯形坯料51的落料成型作预先准备。

23.s13、在连续向落料方向输送过程中,以圆筒体41的口部边沿与成型片31之间作为冲裁边界,并对冲裁边界进行冲裁而形成圆杯形坯料51,该步骤为落料成型步骤,圆杯形坯料51作为圆钢壳100成型前的坯料,并且圆杯形坯料51的壁厚大于最后成型的圆钢壳100壁厚,以为后续拉伸步骤而进行长度增加作预先准备。

24.s2、圆钢壳100成型,具体包括以下步骤:s21、将圆杯形坯料51置于冲压模具的上模和下模之间,以对圆杯形坯料51的环形壁101进行冲压拉伸整形,并在杯形坯料端部的封闭片102外表面冲压成型第一环形凸包61和第二环形凸包62,进而成型长筒形坯料60,其中,圆杯形坯料51经拉伸后形成壁厚较薄的长筒形坯料60,并且增加圆钢壳100的体积,长筒形坯料60的封闭片102壁厚也相对较薄,为长筒形坯料60的封闭片102上成型防爆阀作为预先准备,同时第一环形凸包61和第二环形凸包62的成型使得封闭片102结构强度得到增强。

25.s22、对长筒形坯料60端部的封闭片102外表面或内表面冲压成型防爆刻痕71,且防爆刻痕71位于第一环形凸包61和第二环形凸包62之间,当防爆刻痕71在长筒形坯料60端部的封闭片102外表面时,由于第一环形凸包61和第二环形凸包62的侧面与封闭片102的外表面存有高度差,以避免防爆刻痕71与电池组的外壳内壁贴近而导致爆破困难的情况发生,并且在第一环形凸包61和第二环形凸包62成型后使得封闭片102强度增加,使防爆刻痕的尺寸更加稳定,受到冲击时能起到很好的保护作用。

26.s23、对成型有防爆刻痕71的长筒形坯料60上的开口端不平整部位作环形切割,以形成开口端平整的圆钢壳100,其中所成型的圆钢壳100具有第一环形凸包61、第二环形凸包62和防爆刻痕71,并且圆钢壳100的封闭片102与环形壳103之间为一体式结构,第一环形凸包61、第二环形凸包62和防爆刻痕71成型在圆钢壳100的封闭片102上。

27.本实施例中,在步骤s111之前具有定位孔11成型步骤,钢质料带900在连续步进式输送过程中,在位于钢质料带900上的相对两侧边缘冲裁成型有定位孔11,其中定位孔11主要用于钢质料带900在连续冲裁模具的上模和下模之间进行连续冲压时,对钢质料带900进行定位,定位时上模的引导针插入定位孔11内,从而避免冲裁时料带发生位移。

28.本实施例中,在步骤s22中,位于第一环形凸包61与第二环形凸包62之间冲裁成型有凹陷72,且防爆刻痕71成型于凹陷72内;优选地,凹陷72为环形凹陷,且成型于凹陷72内的防爆刻痕71为环形防爆刻痕,或者凹陷72为c形凹陷,且成型于凹陷72内的防爆刻痕71为c形防爆刻痕,c形防爆刻痕使得防爆阀爆开后,爆开的片体仍连接于圆钢壳100上,进而避免爆开的片体飞起而损伤其它器件。

29.实施例二:如图10-图17所示,本实施例所描述的电池组装工艺,包括具体步骤如下:s3、电池顶盖200成型,具体包括以下步骤:s31、利用冲裁模具对钢质料带900进行冲裁,以形成带极柱孔209的钢质顶盖片203,极柱孔209用于极柱安装。

30.s32、利用预制的下塑胶202、上塑胶201、铝块204和钢质顶盖片203相互堆叠,且钢质顶盖片203位于下塑胶202和上塑胶201之间,铝块204定位于上塑胶201上,该步骤使得铝块204与钢质顶盖片203相互绝缘,其中,下塑胶202和上塑胶201通过注塑等方式成型,铝块204和钢质顶盖片203通过冲压等方式成型。

31.s33、将预制的密封圈206定位于下塑胶202的通孔208内,密封圈206上的凸环定位于钢质顶盖片的极柱孔209内,且下塑胶202的通孔208、密封圈206的内孔210、上塑胶201的通孔208和铝块204的通孔208相对应连通而形成定位通道,该步骤为极柱进行密封且绝缘地安装作预先准备,其中凸环形成在密封圈206的内孔210上口沿处。

32.s34、利用丄型极柱205的纵向部穿设于定位通道内后,对丄型极柱205的纵向部顶端面进行铆压,以形成椭圆形槽207、位于丄型极柱205的纵向部顶端面边缘的铆接凸缘212,且铆接凸缘212铆接于铝块204的铆接槽211内,丄型极柱205的横向部限位于下塑胶202的下侧面,极柱最后安装完成,以形成电池顶盖200,其中,铆接槽211形成在铝块204的通孔208上方。

33.s4、电芯装配,具体包括以下步骤:s41、对预制的卷绕电芯300进行包覆隔膜600,以形成电芯体,隔膜600的设置主要使得电芯体与圆钢壳100起到绝缘的作用。

34.s42、将预制的正极集流盘400和带通气孔501的负极集流盘500分别置于电芯体的两端,且正极集流盘400与电芯体的正极铝箔301焊接固定,负极集流盘500与电芯体的负极铜箔302焊接固定,进而形成电芯组件800。

35.s43、将预制的电芯组件800和带透气孔701的底壳700置入由实施例一所述的电池的圆钢壳成型工艺制造成型的圆钢壳100内,且底壳700位于圆钢壳100的封闭片102与负极集流盘500之间,底壳700上的透气孔701具有透气作用,可使圆钢壳100内部产生气压传输至圆钢壳100的封闭片102与底壳700之间的空间内,具体地,圆钢壳100按实施例一中s1、s2的步骤成型得到。

36.s44、对具有电芯组件800的圆钢壳100内注入电解液,并进入步骤s45。

37.s45、将预制的电池顶盖200封堵于圆钢壳100的端口处,并且钢质顶盖片203边缘与圆钢壳100的端口边缘之间焊接固定,以形成圆钢壳电池产品。

38.经上述步骤所形成的圆钢壳电池可使用多个进行组装形成新能源汽车用电池组,并且圆钢壳电池中的防爆阀与圆钢壳100为一体成型,使得电池在使用过程中爆破时提升爆破性能,而且在第一环形凸包61和第二环形凸包62的设置下,避免防爆刻痕71与电池组的外壳内壁贴近,使得防爆刻痕与电池组的外壳内壁之前隔空设置,达到爆破更为容易,提升电池的使用性能的技术效果,同时,多个圆钢壳电池进行组装时,多个电池之间通过电连接片,电连接片的椭圆凸起可限位固定在电池顶盖200的椭圆形槽207内,以避免在车辆行驶过程中的不断的颠簸震动而导致扭力过大,使得电连接片与电池顶盖200之间发生相对转动,而导致电连接片与电池虚接的情况发生,并且防止电池移动而发生电池内部结构损坏的情况,提升电池的使用寿命。

39.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。