技术特征:

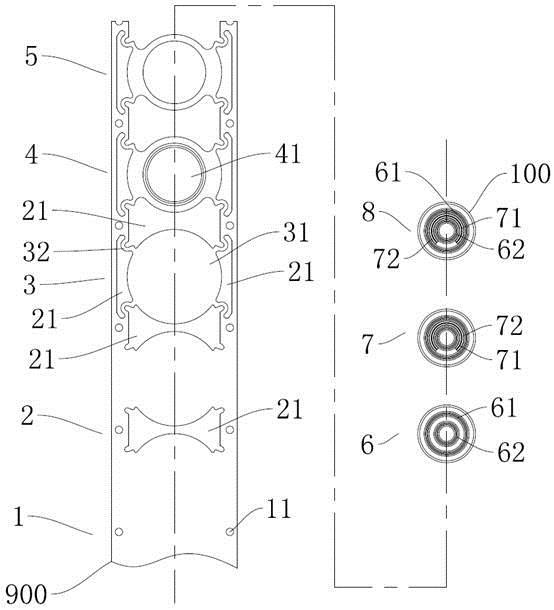

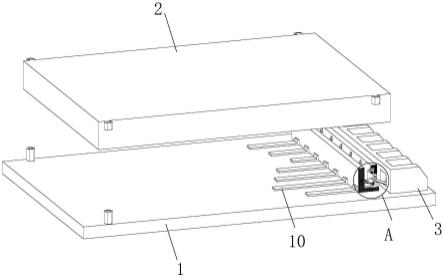

1.一种电池的圆钢壳成型工艺,其特征在于,包括具体步骤如下:s1、圆杯形坯料(51)成型的步骤,具体包括:s11、钢质料带(900)在连续冲裁模具的上模和下模之间,以连续步进式向落料方向输送,并在输送过程中对钢质料带(900)的坯料成型区冲裁成型有多个环形阵列设置的切边孔(21)、以及随多个切边孔(21)成型而成型的成型片(31),且成型片(31)通过各切边孔(21)之间的连接体(32)与钢质料带(900)连接;s12、在连续向落料方向输送过程中,对成型片(31)作冲压拉伸,以形成由成型片(31)表面凸起的圆筒体(41);s13、在连续向落料方向输送过程中,以圆筒体(41)的口部边沿与成型片(31)之间作为冲裁边界,并对冲裁边界进行冲裁而形成圆杯形坯料(51);s2、圆钢壳(100)成型的步骤,具体包括:s21、将圆杯形坯料(51)置于冲压模具的上模和下模之间,以对圆杯形坯料(51)的环形壁(101)进行冲压拉伸整形,并在杯形坯料端部的封闭片(102)外表面冲压成型第一环形凸包(61)和第二环形凸包(62),进而成型长筒形坯料(60);s22、对长筒形坯料(60)端部的封闭片(102)外表面或内表面冲压成型防爆刻痕(71),且防爆刻痕(71)位于第一环形凸包(61)和第二环形凸包(62)之间;s23、对成型有防爆刻痕(71)的长筒形坯料(60)上的开口端不平整部位作环形切割,以形成开口端平整的圆钢壳(100)。2.根据权利要求1所述的电池的圆钢壳成型工艺,其特征在于,在步骤s11中具体包括:步骤s111,钢质料带(900)在连续步进式输送过程中,在钢质料带(900)上相邻两坯料成型区之间冲裁成型有切边孔(21),以使相邻两坯料成型区的一侧形成成型片(31)的一侧边缘形状;步骤s112,钢质料带(900)在连续步进式输送过程中,在一坯料成型区相对两侧分别形成切边孔(21),以使坯料成型区相对两侧分别形成成型片(31)的两侧边缘形状,进而在坯料成型区内形成成型片预成型区;步骤s113,钢质料带(900)在连续步进式输送过程中,在成型片预成型区相对两端也分别冲裁成型有切边孔(21),成型片预成型区一端的切边孔(21)位于坯料成型区相对两侧的切边孔(21)一端之间,成型片预成型区另一端的切边孔(21)位于坯料成型区相对两侧的切边孔(21)另一端之间,以使坯料成型区相对两端分别形成成型片(31)的两端边缘形状,进而在坯料成型区内形成成型片(31),各切边孔(21)之间通过连接体(32)分隔而使成型片(31)与钢质料带(900)连接。3.根据权利要求2所述的电池的圆钢壳成型工艺,其特征在于,在步骤s111之前具有定位孔(11)成型步骤,钢质料带(900)在连续步进式输送过程中,在位于钢质料带(900)上的相对两侧边缘冲裁成型有定位孔(11)。4.根据权利要求3所述的电池的圆钢壳成型工艺,其特征在于,坯料成型区相对两侧的切边孔(21)中的相对两内壁为弧形内壁,坯料成型区相对两端的切边孔(21)中的内侧内壁也为弧形内壁,各弧形内壁的半径相等,以形成圆形的成型片(31)。5.根据权利要求4所述的电池的圆钢壳成型工艺,其特征在于,在步骤s22中,位于第一环形凸包(61)与第二环形凸包(62)之间冲裁成型有凹陷(72),且防爆刻痕(71)成型于凹陷

(72)内。6.根据权利要求5所述的电池的圆钢壳成型工艺,其特征在于,凹陷(72)为环形凹陷,且成型于凹陷(72)内的防爆刻痕(71)为环形防爆刻痕,或者凹陷(72)为c形凹陷,且成型于凹陷(72)内的防爆刻痕(71)为c形防爆刻痕。7.一种电池组装工艺,其特征在于,包括具体步骤如下:s3、电池顶盖(200)成型的步骤,具体包括:s31、利用冲裁模具对钢质料带(900)进行冲裁,以形成带极柱孔(209)的钢质顶盖片(203);s32、利用预制的下塑胶(202)、上塑胶(201)、铝块(204)和钢质顶盖片(203)相互堆叠,且钢质顶盖片(203)位于下塑胶(202)和上塑胶(201)之间,铝块(204)定位于上塑胶(201)上;s33、将预制的密封圈(206)定位于下塑胶(202)的通孔(208)内,密封圈(206)上的凸环定位于钢质顶盖片(203)的极柱孔(209)内,且下塑胶(202)的通孔(208)、密封圈(206)的内孔(210)、上塑胶(201)的通孔(208)和铝块(204)的通孔(208)相对应连通而形成定位通道;s34、利用丄型极柱(205)的纵向部穿设于定位通道内后,对丄型极柱(205)的纵向部顶端面进行铆压,以形成椭圆形槽(207)、位于丄型极柱(205)的纵向部顶端面边缘的铆接凸缘(212),且铆接凸缘(212)铆接于铝块(204)的铆接槽(211)内,进而形成电池顶盖(200);s4、电芯装配步骤,具体包括:s41、对预制的卷绕电芯(300)进行包覆隔膜(600),以形成电芯体;s42、将预制的正极集流盘(400)和带通气孔(501)的负极集流盘(500)分别置于电芯体的两端,且正极集流盘(400)与电芯体的正极铝箔(301)焊接固定,负极集流盘(500)与电芯体的负极铜箔(302)焊接固定,进而形成电芯组件(800);s43、将预制的电芯组件(800)和带透气孔(701)的底壳(700)置入由权利要求1-6任一项所述的电池的圆钢壳成型工艺制造成型的圆钢壳(100)内,且底壳(700)位于圆钢壳(100)的封闭片(102)与负极集流盘(500)之间;s44、对具有电芯组件(800)的圆钢壳(100)内注入电解液,并进入步骤s45;s45、将预制的电池顶盖(200)封堵于圆钢壳(100)的开口端处,并且钢质顶盖片(203)边缘与圆钢壳(100)的开口端边缘之间焊接固定,以形成圆钢壳电池。

技术总结

本发明所公开的电池的圆钢壳成型工艺以及电池组装工艺,其利用连续冲裁模具进行冲裁成型圆杯形坯料,再利用冲压模具将圆杯形坯料拉伸成型长筒形坯料,并在长筒形坯料的封闭片表面上冲压成型防爆刻痕和环形凸包,以形成具有防爆刻痕和环形凸包的圆钢壳,然后将电芯组件装入圆钢壳内,再将电池顶盖焊接固定在圆钢壳的开口端处,以形成圆钢壳电池,其带防爆阀的封闭片与环形壳相互结合成型为一体式圆钢壳,以提升防爆阀的爆破性能,电池顶盖上成型有椭圆槽,多个电池通过电连接片连接后得限制定位,以提升电池使用寿命。以提升电池使用寿命。以提升电池使用寿命。

技术研发人员:何世亚 吴孙光 戴麒迪 梁元 高正军 张鹏搏 张华党 于可心

受保护的技术使用者:宁波震裕科技股份有限公司

技术研发日:2022.10.09

技术公布日:2022/11/8

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。