1.本技术涉及固态锂电池领域,尤其涉及一种复合电解质膜及其制备方法和全固态锂电池。

背景技术:

2.锂离子电池因能量密度高、循环寿命长、绿色环保等优点被广泛应用于各种电子产品及新能源汽车领域,随着电动汽车行业的快速发展,锂离子电池向高能量密度、长循环寿命、快充、安全、低成本方向发展,然而随着锂离子电池能量密度的不断提升,在满足其续航里程的同时,也带来较大的安全性问题。

3.现阶段的锂电池电解液溶剂多采用碳酸酯类溶剂,其闪点低,容易导致爆燃等安全问题,另外电池充放电循环中形成的锂枝晶也导致电池循环性能和安全性能的降低。为了提高电池的各项性能,使用固态电解质替换液态电解质被认为是一种最有效的方法。固态电解质主要包括无机电解质如硫化物和氧化物,以及聚合物电解质,其面临着电导率低和大规模制备成本高、工艺复杂等问题,其中,硫化物电解质质地较为柔软且离子电导率高,但由于其本身制作工艺及成本问题,生产环境要求极为苛刻,同时空气和水分稳定性极差,其易产生h2s等有害气体,工业化难度较大;氧化物电解质具有较高的离子电导率和热稳定性,但其硬度大,加工性能较差,单独用于固态电池时界面问题严重;聚合物电解质具有灵活且易于加工的特点,然而聚合物电解质具有低的室温离子电导率、较差的电极兼容性、较低的机械性能和热稳定性能,这些都限制了它们的大规模应用。

4.基于此,研发一种性能优异的复合电解质膜成为亟待解决的问题。

技术实现要素:

5.本技术的目的在于提供一种复合电解质膜及其制备方法和全固态锂电池,以解决上述问题。

6.为实现以上目的,本技术采用以下技术方案:一种复合电解质膜的制备方法,包括:将聚合物和第一溶剂混合,进行第一搅拌得到第一溶液,将锂盐和第二溶剂混合,进行第二搅拌得到第二溶液;将所述第一溶液和所述第二溶液混合,进行第三搅拌得到第三溶液;将氧化物和第三溶剂混合,进行第四搅拌或球磨得到第四溶液;将所述第三溶液和所述第四溶液混合,进行第五搅拌得到第五溶液;将所述第五溶液去除气泡后涂覆于基板上,干燥得到所述复合电解质膜;所述聚合物包括pvdf(聚偏二氟乙烯)和/或pvdf-hfp(聚偏氟乙烯-六氟丙烯),所述氧化物为含镧氧化物,所述第一溶剂、所述第二溶剂、所述第三溶剂各自独立地包括具有-n-c=o-和/或-c=o-基团的溶剂。

7.优选地,所述锂盐包括litfsi(双三氟甲磺酰亚胺锂)、lifsi(双氟磺酰亚胺锂)、

liodfb(二氟草酸硼酸锂)、lipf6(六氟磷酸锂)中的一种或多种,所述氧化物包括llzo(锂镧锆氧化合物)、llzto(锂镧锆钽氧化合物)、llto(锂镧钛氧化合物)、lalzo(锂镧锆铝氧化合物)中的一种或多种。

8.优选地,以总质量为100%计算,所述聚合物、所述锂盐和所述氧化物的用量分别为:所述聚合物25-70%、所述锂盐20-65%和所述氧化物4-20%。

9.优选地,所述第一溶剂、所述第二溶剂、所述第三溶剂满足以下条件中的至少一个:a.各自独立地包括n-甲基吡咯烷酮、dmf(n,n-二甲基甲酰胺)、dmac(n,n-二甲基乙酰胺)、丙酮中的一种或多种;b.所述第一溶剂、所述第二溶剂、所述第三溶剂为同一种溶剂。

10.优选地,所述第一搅拌的时间为2-8h,所述第二搅拌的时间为0.5-3h,所述第三搅拌的时间为2-6h,所述第四搅拌和所述球磨的时间为0.5-4h,所述第五搅拌的时间为3-72h。

11.优选地,所述制备方法满足以下条件中的至少一个:a.所述去除气泡采用抽真空方式进行,抽真空的时间为5-60min;b.所述第五溶液中,所述聚合物、所述锂盐和所述氧化物的总质量含量为8-15%;c.所述第五溶液中,所述聚合物、所述锂盐和所述氧化物的总质量含量为9-10%;d.所述干燥包括:在真空条件下25-80℃干燥0.5-24h,然后再在常压条件下50-80℃干燥3-24h。

12.本技术还提供一种复合电解质膜,使用所述的制备方法制得。

13.优选地,所述复合电解质膜的厚度为1-100μm。

14.本技术还提供一种全固态锂电池,包括所述的复合电解质膜。

15.优选地,所述全固态锂电池还包括正极极片和负极极片,所述复合电解质膜设于所述正极极片与所述负极极片之间。

16.本技术还提供一种涉电设备,包括所述的全固态锂电池。

17.与现有技术相比,本技术的有益效果包括:本技术提供的复合电解质膜的制备方法,分步骤获得对应试剂的溶液,然后按特定次序和时间进行混合和反应,利用氧化物中的la原子与具有-n-c=o-和/或-c=o-基团的溶剂络合,诱导聚合物中pvdf发生部分脱氟化氢反应,被脱氟化氢过后的 pvdf 能进一步加强聚合物链段、锂盐阴离子和氧化物之间的相互作用,从而从锂盐中解离出更多的阳离子,且形成以氧化物表面为中心的氧化物—聚合物链段—锂盐交联区域,该区域的产生可为 li

的迁移提供额外的通道,使复合电解质具有较高的离子电导率;另一方面pvdf 无定型区域增加,会加快锂离子在聚合物链段之间的迁移,从而增加复合电解质的离子电导率。另外,氧化物表面上的极性基团可与聚合物电解质中的其他基团进行强的 lewis 酸碱配对反应,稳定了聚合物链段以及阴离子,从而提高复合电解质的电化学稳定窗口。

18.本技术获得的复合电解质膜,兼具无机电解质的热稳定性和聚合物电解质良好的柔韧性以及电极与电解质之间的稳定接触等优点,具有离子电导率高、电化学窗口稳定、机械强度高、热稳定性能好、热收缩性能优异等特点,组装的全固态电池具有较好的电化学性

能和安全性能,并在一定程度上提高锂电池的能量密度,解决了高比能量锂金属电池锂枝晶等安全问题。

19.本技术提供的全固态锂电池和涉电设备,稳定性好,电化学性能优异。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

21.图1为实施例1得到的复合电解质膜的sem图像和eds图像;图2为实施例1得到的复合电解质膜和普通pp隔膜的热性能试验照片;图3为实施例1体系不同反应时间的红外光谱图;图4为实施例1不同循环周期充放电比容量曲线;图5为对比例3不同循环周期充放电比容量曲线;图6为实施例1倍率性能曲线。

具体实施方式

22.如本文所用之术语:“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

23.连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

24.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

25.在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0026]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0027]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a

和b)和(a或b)。

[0028]

一种复合电解质膜的制备方法,包括:将聚合物和第一溶剂混合,进行第一搅拌得到第一溶液,将锂盐和第二溶剂混合,进行第二搅拌得到第二溶液;将所述第一溶液和所述第二溶液混合,进行第三搅拌得到第三溶液;将氧化物和第三溶剂混合,进行第四搅拌或球磨得到第四溶液;将所述第三溶液和所述第四溶液混合,进行第五搅拌得到第五溶液;将所述第五溶液去除气泡后涂覆于基板上,干燥得到所述复合电解质膜;所述聚合物包括pvdf和/或pvdf-hfp,所述氧化物为含镧氧化物,所述第一溶剂、所述第二溶剂、所述第三溶剂各自独立地包括具有-n-c=o-和/或-c=o-基团的溶剂。

[0029]

在一个可选的实施方式中,所述锂盐包括litfsi、lifsi、liodfb、lipf6中的一种或多种,所述氧化物包括llzo、llzto、llto、lalzo中的一种或多种。

[0030]

在一个可选的实施方式中,以总质量为100%计算,所述聚合物、所述锂盐和所述氧化物的用量分别为:所述聚合物25-70%、所述锂盐20-65%和所述氧化物4-20%。

[0031]

可选的,所述聚合物的用量可以为25%、30%、35%、40%、45%、50%、55%、60%、65%、70%或者25-70%之间的任一值,所述锂盐的用量可以为20%、25%、30%、35%、40%、45%、50%、55%、60%、65%或者20-65%之间的任一值,所述氧化物的用量可以为4%、5%、10%、15%、20%或者4-20%之间的任一值。

[0032]

在一个可选的实施方式中,所述第一溶剂、所述第二溶剂、所述第三溶剂满足以下条件中的至少一个:a.各自独立地包括n-甲基吡咯烷酮、dmf、dmac、丙酮中的一种或多种;b.所述第一溶剂、所述第二溶剂、所述第三溶剂为同一种溶剂。

[0033]

在一个可选的实施方式中,所述第一搅拌的时间为2-8h,所述第二搅拌的时间为0.5-3h,所述第三搅拌的时间为2-6h,所述第四搅拌和所述球磨的时间为0.5-4h,所述第五搅拌的时间为3-72h。

[0034]

可选的,所述第一搅拌的时间可以为2h、3h、4h、5h、6h、7h、8h或者2-8h之间的任一值,所述第二搅拌的时间可以为0.5h、1h、1.5h、2h、2.5h、3h或者0.5-3h之间的任一值,所述第三搅拌的时间可以为2h、3h、4h、5h、6h或者2-6h之间的任一值,所述第四搅拌和所述球磨的时间可以为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h或者0.5-4h之间的任一值,所述第五搅拌的时间可以为3h、6h、12h、18h、24h、30h、36h、42h、48h、54h、60h、66h、72h或者3-72h之间的任一值。

[0035]

在一个可选的实施方式中,所述制备方法满足以下条件中的至少一个:a.所述去除气泡采用抽真空方式进行,抽真空的时间为5-60min;b.所述第五溶液中,所述聚合物、所述锂盐和所述氧化物的总质量含量为8-15%;c.所述第五溶液中,所述聚合物、所述锂盐和所述氧化物的总质量含量为9-10%;d.所述干燥包括:在真空条件下25-80℃干燥0.5-24h,然后再在常压条件下50-80℃干燥3-24h。

[0036]

可选的,真空条件下干燥的温度可以为25℃、30℃、35℃、40℃、45℃、50℃、55℃、

60℃、65℃、70℃、75℃、80℃或者25-80℃之间的任一值,时间可以为0.5h、1h、2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h或者0.5-24h之间的任一值;常压条件下干燥的温度可以为50℃、55℃、60℃、65℃、70℃、75℃、80℃或者50-80℃之间的任一值,时间可以为3h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h或者3-24h之间的任一值。

[0037]

可选的,抽真空的时间可以为5min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min、60min或者5-60min之间的任一值,所述第五溶液中有效物质的质量含量可以为8%、9%、9.09%、9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%、9.9%、10%、11%、12%、13%、14%、15%或者8-15%之间的任一值。

[0038]

本技术还提供一种复合电解质膜,使用所述的制备方法制得。

[0039]

在一个可选的实施方式中,所述复合电解质膜的厚度为1-100μm。

[0040]

可选的,所述复合电解质膜的厚度可以为1μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm或者1-100μm之间的任一值。

[0041]

本技术还提供一种全固态锂电池,包括所述的复合电解质膜。

[0042]

在一个可选的实施方式中,所述全固态锂电池还包括正极极片和负极极片,所述复合电解质膜设于所述正极极片与所述负极极片之间。

[0043]

本技术还提供一种涉电设备,包括所述的全固态锂电池。

[0044]

本技术所指的涉电设备,例如可以为电动自行车、电动汽车、充电宝、蓄能电池组等常见的用电设备和储能设备。

[0045]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0046]

实施例1本实施例提供一种复合电解质膜,其制备方法如下:1)将聚合物pvdf溶于溶剂dmac中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)称取锂盐lifsi溶于溶剂dmac中,搅拌1h至锂盐溶解得到均匀的溶液,将此溶液加入到a溶液中,继续搅拌2.5h,得到溶液b;3)将氧化物lalzo溶于dmac溶剂中,搅拌40min得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌18h,得到棕黄色溶液c(有效物质含量为13%);聚合物pvdf与锂盐lifsi的质量比为1:2.5,氧化物lalzo的用量为聚合物pvdf、锂盐lifsi和氧化物lalzo质量总和的12%。

[0047]

4)将步骤3得到的c溶液抽真空处理30min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0048]

所得复合电解质膜的厚度为44μm。

[0049]

按照以下方法制备极片并组装得到电池:

正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0050]

负极极片采用锂片。

[0051]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0052]

实施例2本实施例提供一种复合电解质膜,其制备方法如下:1)将聚合物pvdf溶于溶剂dmf中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)称取锂盐litfsi溶于溶剂dmf中,搅拌1.5h至锂盐溶解得到均匀的溶液,将此溶液加入到a溶液中,继续搅拌2h,得到溶液b;3)将氧化物lalzo溶于溶剂dmf中,搅拌0.5h得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌20h,得到棕黄色溶液c(有效物质含量为10%);聚合物pvdf与锂盐litfsi的质量比为3:5,氧化物lalzo的用量为聚合物pvdf、锂盐litfsi和氧化物lalzo质量总和的20%。

[0053]

4)将步骤3得到的c溶液抽真空处理20min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0054]

所得复合电解质膜的厚度为40μm。

[0055]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0056]

负极极片采用锂片。

[0057]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0058]

实施例3本实施例提供一种复合电解质膜,其制备方法如下:1)将聚合物pvdf溶于溶剂dmac中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)称取锂盐lifsi溶于溶剂dmac中,搅拌2h至锂盐溶解得到均匀的溶液,将此溶液加入到a溶液中,继续搅拌3.5h,得到溶液b;3)将氧化物lalzo溶于溶剂dmac中,搅拌4h得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌32h,得到棕黄色溶液c(有效物质含量为9%);聚合物pvdf与锂盐lifsi的质量比为1:1,氧化物lalzo的用量为聚合物pvdf、锂盐lifsi和氧化物lalzo质量总和的8%。

[0059]

4)将步骤3得到的c溶液抽真空处理40min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0060]

所得复合电解质膜的厚度为40μm。

[0061]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0062]

负极极片采用锂片。

[0063]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0064]

实施例4本实施例提供一种复合电解质膜,其制备方法如下:1)将聚合物pvdf溶于溶剂dmac中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)称取锂盐litfsi溶于溶剂dmac中,搅拌2h至锂盐溶解得到均匀的溶液,将此溶液加入到a溶液中,继续搅拌3.5h,得到溶液b;3)将氧化物lalzo溶于溶剂dmac中,搅拌4h得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌481h,得到棕黄色溶液c(有效物质含量为8%);聚合物pvdf与锂盐litfsi的质量比为3:1,氧化物lalzo的用量为聚合物pvdf、锂盐litfsi和氧化物lalzo质量总和的15%。

[0065]

4)将步骤3得到的c溶液抽真空处理30min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0066]

所得复合电解质膜的厚度为40μm。

[0067]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片a,随后将一定量的溶液c涂覆在辊压后正极极片a表面,再次干燥后,得到用于组装全固态锂离子电池的正极极片。

[0068]

负极极片采用锂片。

[0069]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0070]

需要说明的是,在其它的实施方式中,正极极片和负极极片的制备还可以选择以下方法:正极极片的制备:将正极材料、导电剂、粘结剂按比例混合均匀后,涂覆在铝箔上,干燥后得到正极极片a,再将溶液c(实施例所得)涂覆在辊压后的正极极片a表面,干燥后得到可组装全固态锂离子电池的正极极片;或将正极材料、导电剂、粘结剂、溶液c按比例混合均匀后,涂覆在铝箔上,干燥后得到可组装全固态锂离子电池的正极极片;负极极片的制备:将负极材料、导电剂、粘结剂按比例混合均匀后,涂覆在铜箔上,干燥后得到负极极片b,再将溶液c涂覆在辊压后的负极极片b表面,干燥后得到可组装全固态锂离子电池的负极极片;或将负极材料、导电剂、粘结剂、溶液c按比例混合均匀后,涂覆在铜箔上,干燥后得到可组装全固态锂离子电池的负极极片。

[0071]

对比例11)将聚合物pvdf溶于溶剂dmf中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)将氧化物lalzo溶于溶剂dmf中,搅拌0.5h得到均匀的溶液,将此溶液加入到a溶液中,继续搅拌2h,得到溶液b;3)称取锂盐litfsi溶于溶剂dmf中,搅拌1.5h至锂盐溶解得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌20h,得到溶液c;(有效物质含量为10%);聚合物pvdf与锂盐litfsi的质量比为3:5,氧化物lalzo的用量为聚合物pvdf、锂盐litfsi和氧化物lalzo质量总和的20%。

[0072]

4)将步骤3得到的c溶液抽真空处理20min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0073]

所得复合电解质膜的厚度为40μm。

[0074]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0075]

负极极片采用锂片。

[0076]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0077]

对比例2该对比例采用本领域常规方法制备,将各组分混合均匀即可。具体制备方法为:先将聚合物pvdf与溶剂dmac混合,之后加入锂盐和氧化物,得到溶液c(有效物质含量为10%);聚合物pvdf与锂盐litfsi的质量比为3:5,氧化物lalzo的用量为聚合物pvdf、锂盐litfsi和氧化物lalzo质量总和的20%。

[0078]

4)将步骤3得到的c溶液抽真空处理30min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0079]

所得复合电解质膜的厚度为40μm。

[0080]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0081]

负极极片采用锂片。

[0082]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0083]

对比例3对比例3与实施例2相同,其不同之处在于,所述组装锂离子电池隔膜为普通pp隔膜,且组装过程中加入40μl电解液。

[0084]

对比例4

1)将聚合物pvdf溶于溶剂乙二醇中,搅拌2-8h得到均匀的溶液,此溶液标记为a溶液;2)称取锂盐litfsi溶于溶剂乙二醇中,搅拌1.5h至锂盐溶解得到均匀的溶液,将此溶液加入到a溶液乙二醇中,继续搅拌2h,得到溶液b;3)将氧化物lalzo溶于溶剂中,搅拌0.5h得到均匀的溶液,将此溶液加入到b溶液中,继续搅拌20h,得到溶液c(有效物质含量为10%);聚合物pvdf与锂盐litfsi的质量比为3:5,氧化物lalzo的用量为聚合物pvdf、锂盐litfsi和氧化物lalzo质量总和的20%。

[0085]

4)将步骤3得到的c溶液抽真空处理20min,除去气泡后,使用小型涂布机将浆料均匀涂覆在玻璃板上;5)将涂覆后的复合电解质膜在真空干燥箱中,于60℃下干燥8h,再在鼓风干燥箱中80℃干燥12h,即可得到一种高离子电导率、结构致密的复合电解质膜。

[0086]

所得复合电解质膜的厚度为40μm。

[0087]

按照以下方法制备极片并组装得到电池:正极极片的制备过程:以nmp为溶剂,将正极活性材料(ncm811):super p:pvdf=96:2:2的比例混合均匀后,加入总重5%上述溶液c,继续混合均匀后,涂覆在铝箔上,80℃干燥后得到正极极片。

[0088]

负极极片采用锂片。

[0089]

通过将正极极片、复合电解质膜、负极极片组装,得到全固态锂离子电池。

[0090]

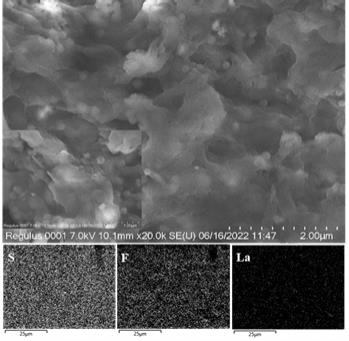

材料表征1. sem图像和eds图像图1为实施例1得到的复合电解质膜的sem图像和eds图像。由图1观察到均匀分散的纳米级氧化物颗粒被层层包裹在聚合物基质中,且聚合物基质相互连接,该结构有利于构成连续的导锂通道,促进离子的迁移。eds图像也进一步证明了体系间各组成分的均匀分布。

[0091]

2.热性能图2为实施例1得到的复合电解质膜和普通pp隔膜的热收缩性能试验照片。具体方法如下:将制备的复合电解质膜和普通pp隔膜在150℃条件下,加热30min,高温处理后,普通pp隔膜有较大的热收缩,而复合电解质膜基本无收缩,具有较好的抗热收缩性能,组装的电池具有较好的安全性能。

[0092]

3.红外光谱图3为实施例1体系不同反应时间的红外光谱图。

[0093]

测试第五溶液不同反应时间的复合电解质膜的红外光谱,红外光谱显示在~1600 cm-1

附近为-c=c-的特征峰,表明复合电解质膜中的pvdf发生了部分脱氟化氢反应,形成了-c=c-,且随反应时间的增加,反应加剧。在~850 cm-1

附近是非晶相的特征吸收峰,且随反应时间的增加,pvdf 无定型区域增加,这会加快锂离子在聚合物链段之间的迁移,从而增加复合电解质的离子电导率。

[0094]

离子电导率性能测试

将上述实施例和对比例的电解质膜分别进行离子电导率(25℃)测试,测试结果如下所示:实施例1:离子电导率为1.12

×

10-3 s/cm;实施例2:离子电导率为5.23

×

10-4 s/cm;实施例3:离子电导率为2.61

×

10-4 s/cm;实施例4:离子电导率为1.47

×

10-4 s/cm;对比例1:离子电导率为6.32

×

10-5 s/cm;对比例2:离子电导率为7.55

×

10-6 s/cm;对比例3:离子电导率为2.50

×

10-6 s/cm;对比例4:离子电导率为3.82

×

10-6 s/cm。

[0095]

在上述中,反应体系各物质的比例、反应时间、有效物质含量均对复合电解质膜离子电导率有较大的影响。

[0096]

通过对比实施例2和对比例1 可知,锂盐在体系里的解离程度对复合电解质膜的离子电导率有较大影响;进一步对比实施例2、对比例2和对比例3可知,仅将各组分混合均匀或不对聚合物进行脱氟化处理,制备的电解质膜具有较低的离子电导率。

[0097]

电池性能测试选取实施例1和对比例3制得的锂离子电池,在3-4.3v电压区间进行电化学恒电流充放电测试,实施例1不同循环周期充放电比容量如图4所示,对比例3不同循环周期充放电比容量如图5所示,实施例1倍率性能如图6所示,首周充放电比容量及首周库伦效率如下所述:实施例1:在0.1c电流密度条件下,首周充电比容量为250.92 mah/g,首周放电比容量为204.96 mah/g,首周库伦效率为81.68%;对比例3:在0.1c电流密度条件下,首周充电比容量为227.98 mah/g,首周放电比容量为205.70 mah/g,首周库伦效率为90.23%;由上述可得,复合电解质膜组装成的全固态锂离子电池有较好的充放电性能,在相同的电流密度下,仅略低于普通液态电池。

[0098]

从图4和图5可以得到,制备的复合电解质膜具有较好的离子电导率,因此组装的全固态锂离子电池具有和液态相当的稳定的循环性能。

[0099]

从图6可以得到,制备的复合电解质膜具有较突出的倍率性能。

[0100]

本技术制备一种可大规模生产、成本低廉、具有高离子电导率、抗热收缩性能、可用于全固态锂电池应用的自支撑复合电解质膜,一方面可以有效地避免液体电解质引起的易泄漏、易燃、易腐蚀等安全问题;另一方面,可以解决高比能量锂金属电池锂枝晶问题。同时,相对于氧化物固态电解质和硫化物电解质,复合固态电解质具有价格低廉、制备工艺简单的优点,有利于匹配现阶段电芯制造工艺进行大规模的工业化生产。

[0101]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术

方案的范围。

[0102]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。