1.本发明涉及电池领域,尤其涉及一种电池顶盖、圆柱型电池及制备工艺。

背景技术:

2.目前的锂离子电池,壳体和盖板材质都是使用同种材质,因为同种材质便于焊接,主流材质是钢或者铝(包括铝合金)。例如专利cn202905820u就揭示了一种金属铝壳体以及金属铝顶盖的锂离子电池,专利cn112787004a就揭示了一种钢壳扣式电池。

3.其中,钢材质强度较高,因此可以将壳体和盖板设计得更薄,但是,在焊接壳体和盖板时,二者对位困难,焊接精准度要求高,尤其是针对尺寸较小的圆柱型电池;铝材质强度底,单使用铝作为盖板时,考虑到硬度问题,会增加其厚度,从而影响电池的能量密度。

4.因此,有必要对其加以改进,克服单独采用铝材质强度底的缺点,同时降低壳体和盖板焊接精准度要求。

技术实现要素:

5.有鉴于此,本发明提出了一种电池顶盖、圆柱型电池及制备工艺,以克服单独采用铝材质强度底的缺点,同时降低壳体和盖板焊接精准度要求。

6.本发明的技术方案是这样实现的:一方面,本发明提供了一种电池顶盖,其包括盖板本体,所述盖板本体采用铝材质,还包括加强层,所述加强层附着在所述盖板本体表面并与之固定,所述加强层采用钢材质。

7.在以上技术方案的基础上,优选的,所述盖板本体表面开设有嵌入槽,所述加强层设置于所述嵌入槽内。

8.在以上技术方案的基础上,优选的,所述嵌入槽底部尺寸大于顶部开口处尺寸,所述加强层卡在所述嵌入槽内。

9.进一步优选的,所述加强层上边角处设置有倒角,所述盖板本体向所述嵌入槽一侧延伸并形成配合部,所述配合部与所述倒角表面相抵持。

10.在以上技术方案的基础上,优选的,所述电池顶盖的厚度为1.8mm以上,其中,盖板本体厚度为0.8mm-1.6mm,加强层厚度为0.4mm-0.8mm。

11.第二方面,本发明提供了本发明第一方面所述的电池顶盖的制备工艺,包括以下步骤,a1,在盖板本体表面加工出嵌入槽,并将加强层放入嵌入槽内;a2,冲压盖板本体边缘部分使其发生形变形成配合部,配合部压紧倒角表面。

12.第三方面,本发明提供了一种圆柱型电池,其包括第一极柱、壳体、卷芯和第一集流盘,所述壳体端部开口且采用铝材质,所述卷芯设置于所述壳体内且两端分别设置有外露的极耳揉平端面,所述第一集流盘分别与所述极耳揉平端面和所述第一极柱焊接固定;还包括本发明第一方面所述的电池顶盖,所述盖板本体和所述加强层上分别开设有第一贯

穿孔,所述第一极柱穿过所述第一贯穿孔并与之相对固定;所述盖板本体设置于所述壳体端部开口处并与之焊接、密封。

13.在以上技术方案的基础上,优选的,还包括塑胶件,所述塑胶件包括连续设置的上塑胶部、中间连接部和下塑胶部,所述上塑胶部包覆在所述第一极柱外侧并与所述加强层表面相抵持,所述中间连接部设置于所述第一贯穿孔内并嵌套在所述第一极柱外侧,所述下塑胶部附着在所述盖板本体下表面并隔离所述盖板本体与所述第一集流盘,所述塑胶件、所述电池顶盖和所述第一极柱一体注塑成型。

14.进一步优选的,所述塑胶件还包括若干铆接部,所述盖板本体和加强层表面环绕第一贯穿孔开设有若干个第三贯穿孔,各个铆接部分别从各个第三贯穿孔穿过,且两端分别与上塑胶部和下塑胶部连续设置。

15.进一步优选的,所述第一极柱包括第一极柱本体和第一极柱限位环,第一极柱本体穿过所述第一贯穿孔,第一极柱限位环环绕第一极柱本体外侧并与之固定,上塑胶部上表面与第一极柱限位环下表面相抵持且上塑胶部下表面与加强层上表面相抵持。

16.第一极柱本体周向开设有限位环槽,所述塑胶件填充于限位环槽内。

17.在以上技术方案的基础上,优选的,所述第一集流盘包括连续设置的第一连接盘、弯折片和第二连接盘,其中,所述第一连接盘与所述极耳揉平端面抵持并焊接固定,所述第二连接盘与所述第一极柱抵持并焊接固定,所述弯折片弯折设置且弯折处设置有冲压槽。

18.进一步优选的,第二连接盘表面冲压形成凸台,第一极柱底部开设有限位槽,凸台伸入限位槽内并与之焊接。

19.在以上技术方案的基础上,优选的,还包括第二极柱和第二集流盘,所述壳体包括圆筒部和盖板,所述电池顶盖设置于所述圆筒部一端开口处,所述盖板设置于所述圆筒部另一端开口处,所述盖板中间开设有第二贯穿孔;所述第二极柱包括第二极柱本体和限位环,所述限位环环绕所述第二极柱本体设置并与之固定,所述第二极柱本体轴向开设有注液孔,所述第二极柱本体穿过所述第二贯穿孔且所述限位环与所述盖板相抵持并焊接;所述第二集流盘包括盘本体和弹片,所述弹片由所述盘本体模切而成且一端与所述盘本体连续设置,所述盘本体上对应所述弹片模切处对应留下模切孔,所述弹片自由端与所述第二极柱本体焊接,所述盘本体与所述极耳揉平端面抵持并焊接固定。

20.进一步优选的,第二集流盘还包括限位柱,限位柱设置有至少两个,以盘本体中心环形矩阵排布于盘本体表面,限位柱端面与盖板相抵持。

21.进一步优选的,弹片设置有四个,以盘本体中心环形矩阵排布。

22.进一步优选的,模切孔尺寸大于弹片尺寸。

23.第四方面,本发明提供了本发明第三所述的圆柱型电池的制备工艺,包括以下步骤,b1,将塑胶件、电池顶盖和第一极柱一体注塑成型;b2,将第一集流盘和第二集流盘分别与卷芯两端外露的极耳揉平端面分别抵持并焊接;b3,将步骤b1的到的装配体塞入壳体内,第二极柱本体穿过第二贯穿孔,限位环与盖板相抵持并焊接固定;b4,将第一集流盘和第一极柱焊接固定,再将盖板本体设置于壳体端部开口处并

与之焊接、密封;b5,通过注液孔注入电解液,并封堵注液孔。

24.本发明的电池顶盖、圆柱型电池及制备工艺相对于现有技术具有以下有益效果:(1)采用铝材质作为盖板本体,能发挥其重量轻且方便与壳体焊接的优点,同时复合一层钢材质的加强层,提高整体强度,降低电池顶盖设计厚度,便于焊接对位,降低壳体和电池盖板焊接精准度要求;(2)分别在加强层和盖板本体上设置倒角和嵌入槽,加强层和盖板本体贴合紧密、牢固且整体强度高,配合冲压形变工艺,能对加强层进行快速固定装配;(3)考虑到加强层和盖板本体结合界面处容易出现漏液的问题,采用注塑成型工艺,将塑胶件、电池顶盖和第一极柱一体注塑成型,提高加强层和盖板本体结合界面处的密封性能,并防止电池顶盖和第一极柱之间漏液;(4)铆接部在一体注塑成型后,可以起到铆接盖板本体和加强层,增加其结合强度的作用;同时,铆接部也有较好的密封效果,防止漏液;(5)设置有弯折片的圆柱电池,卷芯容易沿圆柱电池轴向运动,剧烈的轴向运动容易损坏极耳揉平端面与集流盘的焊点,通过在第二集流盘上模切出弹片,装配完成后,弹片处于压缩形变状态,在其弹力作用下,能抵紧卷芯,并对其轴向运动起到缓冲作用,防止冲击损坏极耳揉平端面与集流盘的焊点;(6)第二极柱本体轴向开设有注液孔,方便注液时对位,且因为极柱厚度能够轻松安装密封胶粒及密封钉,降低盖板设计厚度,增加电池能量密度。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

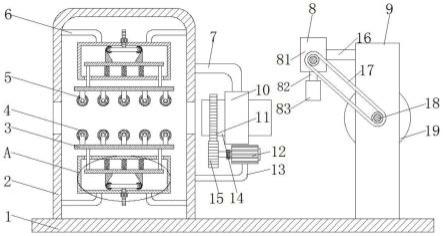

26.图1为本发明的圆柱型电池的立体图;图2为本发明的圆柱型电池的立体图;图3为本发明的圆柱型电池的分解图;图4为本发明的圆柱型电池的正剖视图;图5为图4中左侧椭圆区域的放大图;图6为图4中右侧椭圆区域的放大图;图7为图6中圆圈区域的放大图;图8为本发明的圆柱型电池的顶盖组件的分解图;图9为本发明的圆柱型电池的第一极柱的立体图;图10为本发明的圆柱型电池的第一集流盘部分的立体图;图11为本发明的圆柱型电池的第二集流盘部分的立体图。

具体实施方式

27.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地

描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

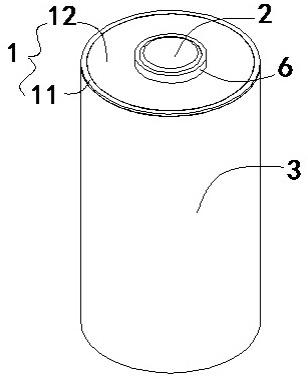

28.如图1~7所示,本发明的电池顶盖,包括盖板本体11和加强层12。本发明的圆柱型电池,包括所述电池顶盖、第一极柱2、壳体3、卷芯4、第一集流盘5、塑胶件6、第二极柱7和第二集流盘8。

29.其中,盖板本体11是电池顶盖的主体构件,一般采用铝材质,其重量轻且方便与壳体3焊接。针对圆柱型电池,盖板本体11一般设计成横截面为圆形,与壳体3横截面形状相适应,为了便于与壳体3配合对位,一般会在盖板本体11底部开设一圈环槽,进而将圆柱状的盖板本体11底部插入壳体3内。

30.加强层12附着在所述盖板本体11表面并与之固定,所述加强层12采用钢材质。具体的,所述电池顶盖的厚度为1.8mm以上,其中,盖板本体11厚度为0.8mm-1.6mm,加强层12厚度为0.4mm-0.8mm。如此,能提高电池顶盖整体强度,降低电池顶盖设计厚度,提高能量密度,同时便于焊接对位,降低壳体3和电池盖板焊接精准度要求。

31.所述盖板本体11表面开设有嵌入槽110,所述加强层12设置于所述嵌入槽110内。具体的,针对圆柱型电池,嵌入槽110一般设置为圆柱形槽,加强层12一般为圆片。为了对加强层12进行固定,所述嵌入槽110底部尺寸大于顶部开口处尺寸,所述加强层12卡在所述嵌入槽110内。具体的,所述加强层12上边角处设置有倒角120,所述盖板本体11向所述嵌入槽110一侧延伸并形成配合部111,所述配合部111与所述倒角120表面相抵持。

32.具体的,所述的电池顶盖的制备工艺,包括以下步骤,a1,在盖板本体11表面加工出嵌入槽110,并将加强层12放入嵌入槽110内。其中,可以采用一体浇筑成型、车加工或者冲压等方式,在盖板本体11表面加工出嵌入槽110。

33.a2,冲压盖板本体11边缘部分,使其发生形变形成配合部111,配合部111压紧倒角120表面。

34.采用以上冲压形变工艺,能对加强层12进行快速固定装配。

35.以下介绍本发明的圆柱型电池部分的结构。

36.第一极柱2,作为对外电性连接端子。盖板本体11和加强层12上分别开设有第一贯穿孔10,所述第一极柱2穿过所述第一贯穿孔10并与之相对固定。

37.考虑到盖板本体11和加强层12结合界面处容易出现漏液的问题,同时,采用第一极柱2和电池盖板之间本来就需要做密封处理,采用注塑成型工艺,能有效改善盖板本体11和加强层12结合界面处、以及第一极柱2和电池盖板之间的密封性能。具体的,如图6和7所示,所述塑胶件6包括连续设置的上塑胶部61、中间连接部62和下塑胶部63,所述上塑胶部61包覆在所述第一极柱2外侧并与所述加强层12表面相抵持,所述中间连接部62设置于所述第一贯穿孔10内并嵌套在所述第一极柱2外侧,所述下塑胶部63附着在所述盖板本体11下表面并隔离所述盖板本体11与所述第一集流盘5,所述塑胶件6、所述电池顶盖和所述第一极柱2一体注塑成型。如此,上塑胶部61起到隔离加强层12和第一极柱2的作用,并起到限位作用;中间连接部62在盖板本体11和加强层12结合界面处、以及第一极柱2和电池盖板之间起到密封作用,并起到限位作用;下塑胶部63起到隔离盖板本体11与所述第一集流盘5的作用,并起到限位作用。

38.本实施方式的塑胶件6,采用上塑胶部61、中间连接部62和下塑胶部63一体成型的结构,中间不加设密封圈,也是为了防止盖板本体11和加强层12结合界面处出现漏液的情形。

39.考虑到加强层12厚度较薄,在靠近第一贯穿孔10处,盖板本体11和加强层12之间的结合强度可能不够,发明人有考虑将盖板本体11和加强层12进行焊接,但是由于二者材质不同,难以焊接。因此,本发明提供了另外一种优选实施方式,塑胶件6还包括若干铆接部64,所述盖板本体11和加强层12表面环绕第一贯穿孔10开设有若干个第三贯穿孔100,各个铆接部64分别从各个第三贯穿孔100穿过,且两端分别与上塑胶部61和下塑胶部63连续设置。如此,铆接部64在一体注塑成型后,可以起到铆接盖板本体11和加强层12,增加其结合强度的作用;同时,铆接部64也有较好的密封效果,防止漏液。

40.作为一种优选实施方式,如图9所示,所述第一极柱2包括第一极柱本体21和第一极柱限位环22,第一极柱本体21穿过所述第一贯穿孔10,第一极柱限位环22环绕第一极柱本体21外侧并与之固定,上塑胶部61上表面与第一极柱限位环22下表面相抵持且上塑胶部61下表面与加强层12上表面相抵持。

41.作为一种优选实施方式,第一极柱本体21周向开设有限位环槽201,所述塑胶件6填充于限位环槽201内。

42.壳体3端部开口且采用铝材质,用于与电池顶盖配合密封卷芯4。具体的,盖板本体11设置于所述壳体3端部开口处并与之焊接、密封。

43.其中,壳体3可以设置为一端开口或者两端开口的结构,在本实施例中,壳体3采用一端开口的结构。具体的,所述壳体3包括圆筒部31和盖板32,所述电池顶盖设置于所述圆筒部31一端开口处,所述盖板32设置于所述圆筒部31另一端开口处。其中,盖板32与圆筒部31可以一体成型或者焊接成形。

44.卷芯4设置于所述壳体3内且两端分别设置有外露的极耳揉平端面40,针对全极耳的圆柱型电池,以上卷芯4为现有技术,在此不再赘述。

45.如图10,第一集流盘5分别与所述极耳揉平端面40和所述第一极柱2焊接固定。具体的,所述第一集流盘5包括连续设置的第一连接盘51、弯折片52和第二连接盘53,其中,所述第一连接盘51与所述极耳揉平端面40抵持并焊接固定,所述第二连接盘53与所述第一极柱2抵持并焊接固定,所述弯折片52弯折设置且弯折处设置有冲压槽50。第一集流盘5的弯折片52弯折设置且弯折处设置有冲压槽50,折弯处理工艺简单,且定位效果好,折弯时对位准确。

46.具体的,为了方便,第二连接盘53与第一极柱2对位并焊接,第二连接盘53表面冲压形成凸台531,第一极柱2底部开设有限位槽202,凸台531伸入限位槽202内并与之焊接。

47.第二极柱7,与第一极柱2极性相反,一个带正电、另一个带负电。如图11,第二极柱7固定在盖板32上,具体的,所述盖板32中间开设有第二贯穿孔30,所述第二极柱7包括第二极柱本体71和限位环72,所述限位环72环绕所述第二极柱本体71设置并与之固定,所述第二极柱本体71穿过所述第二贯穿孔30且所述限位环72与所述盖板32相抵持并焊接。其中,所述第二极柱本体71轴向开设有注液孔70,因为第二极柱本体71厚度可以设计得较厚,能够轻松安装密封胶粒及密封钉,降低盖板32设计厚度,增加电池能量密度。

48.由于第一集流盘5设置有弯折片52,卷芯4容易沿圆柱电池轴向运动,剧烈的轴向

运动容易损坏极耳揉平端面40与集流盘的焊点,为了解决该技术问题,作为一种优选实施方式,所述第二集流盘8包括盘本体81和弹片82,所述弹片82由所述盘本体81模切而成且一端与所述盘本体81连续设置,所述盘本体81上对应所述弹片82模切处对应留下模切孔80,所述弹片82自由端与所述第二极柱本体71焊接,所述盘本体81与所述极耳揉平端面40抵持并焊接固定。如此,通过在第二集流盘8上模切出弹片82,装配完成后,弹片82处于压缩形变状态,在其弹力作用下,能抵紧卷芯4,并对其轴向运动起到缓冲作用,防止冲击损坏极耳揉平端面40与集流盘的焊点。

49.具体的,第二集流盘8还包括限位柱83,限位柱83设置有至少两个,以盘本体81中心环形矩阵排布于盘本体81表面,限位柱83端面与盖板32相抵持。通过设置限位柱83,能对盘本体81强度加强,具体的,当装配完成后,弹片82处于压缩形变状态,在其弹力作用下,弹片82根部受到一剪切力,限位柱83设置于靠近弹片82根部的位置,利用其自身强度,防止弹片82变形。

50.具体的,弹片82设置有四个,以盘本体81中心环形矩阵排布。

51.具体的,模切孔80尺寸大于弹片82尺寸,模切孔80可以作为电解液灌注并浸润卷芯4上的极片的通道。

52.以下介绍本发明的圆柱型电池的制备工艺,包括以下步骤:b1,将塑胶件6、电池顶盖和第一极柱2一体注塑成型;b2,将第一集流盘5和第二集流盘8分别与卷芯4两端外露的极耳揉平端面40分别抵持并焊接;b3,将步骤b1的到的装配体塞入壳体3内,第二极柱本体71穿过第二贯穿孔30,限位环72与盖板32相抵持并焊接固定;b4,将第一集流盘5和第一极柱2焊接固定,再将盖板本体11设置于壳体3端部开口处并与之焊接、密封;b5,通过注液孔70注入电解液,并封堵注液孔70。

53.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。