具有防开裂功能的aln薄膜及其外延生长方法

技术领域

1.本发明涉及半导体领域,特别是一种具有防开裂功能的aln薄膜及其外延生长方法。

背景技术:

2.目前,深紫外led发光效率普遍不超过5%,这是由于内量子效率低以及光提取效率低两方面因素共同造成的。光提取效率低是由高al组分algan材料发光主要是从侧面出射这个本质特性造成,而内量子效率低是因为高al组分algan材料晶体质量目前尚未达到理想水平,其位错密度大多是在109cm-2

量级。由于同质衬底的匮乏,iii族氮化物材料通常是异质外延在蓝宝石衬底上,为了降低algan材料的位错密度,提高其晶体质量,在生长algan材料前需要首先在蓝宝石上生长一层二元aln材料。一方面,二元aln材料不存在三元algan材料中的组分偏析问题,在高温下生长的aln材料晶体质量更好;另一方面,algan材料的晶格常数较aln材料的大,algan材料会受到来自于aln材料的压应力,这样可以避免algan材料外延过厚而开裂。因此,改善aln外延层的晶体质量是提高深紫外led发光效率的前提。对于高质量aln材料的外延生长来说,由于同质衬底的匮乏,aln材料通常生长在蓝宝石衬底上,大量失配位错会向上穿透,形成穿透位错,同时生长过程中积累的热应力会导致aln外延膜开裂。如何过滤位错、释放热应力是提高aln材料晶体质量、防止外延膜开裂的关键,故需要提出一种新的外延生长方法以解决上述现有问题。

技术实现要素:

3.本发明的目的在于,提供一种具有防开裂功能的aln薄膜及其外延生长方法,用于解决现有aln外延生长过程中因热应力积累而导致aln外延膜易开裂的问题。

4.为解决上述技术问题,本发明所提供的第一解决方案为:一种具有防开裂功能的aln薄膜的外延生长方法,具体包括如下步骤:s1,在蓝宝石衬底上依次生长aln缓冲层、第一aln层、alinn层和第二aln层;s2,在纯氢气氛围下进行退火处理,直至alinn层中in完全脱离,并形成具有孔洞结构的aln空隙层;s3,在第二aln层上继续生长第三aln层,得到具有防开裂功能的aln薄膜;s2步骤中的退火处理温度小于s1步骤中第二aln层的生长温度,且s2步骤中的退火处理温度小于s3步骤中第三aln层的生长温度。

5.其中,s1步骤中aln缓冲层的具体工艺步骤为:在800℃~1100℃的纯氢气氛围下,沉积aln;维持纯氢气氛围,升温至1100℃~1300℃,进行高温退火,退火时间为5~15min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为5~15min,得到aln缓冲层。

6.优选的,s1步骤中,第一aln层的生长温度为1200~1400℃,厚度为0.1nm~500nm。

7.优选的,s1步骤中,alinn层的生长温度为700~1000℃。

8.其中,蓝宝石衬底的尺寸为2英寸时,蓝宝石衬底的厚度为350μm~700μm,alinn层的厚度为1nm~500nm。

9.其中,蓝宝石衬底的尺寸为4英寸时,蓝宝石衬底的厚度为700μm~1000μm,alinn

层的厚度为600nm~1500nm。

10.优选的,s1步骤中,第二aln层的生长温度为1100~1300℃,厚度为1nm~500nm。

11.其中,s2步骤中退火处理的具体工艺步骤为:第二aln层生长完成后,降温至1000℃~1200℃,在纯氢气氛围中进行退火,退火时间为5~60min,退火后形成具有孔洞结构的aln空隙层;退火处理后,第一aln层和第二aln层中不存在孔洞状结构。

12.优选的,s3步骤中,第三aln层的生长温度为1200~1400℃,厚度为100nm~5000nm。

13.为解决上述技术问题,本发明所提供的第二解决方案为:一种具有防开裂功能的aln薄膜,该具有防开裂功能的aln薄膜由前述第一解决方案中的外延生长方法制备得到。

14.本发明的有益效果是:区别于现有技术的情况,本发明提供了一种具有防开裂功能的aln薄膜及其外延生长方法,在沉积aln膜层过程中,通过引入alinn层并退火处理,使其形成具有孔洞结构的aln空隙层,利用孔洞结构使后续aln生长中热应力能够充分释放,能够很好地防止aln膜层开裂并提升aln膜层的生长质量。

附图说明

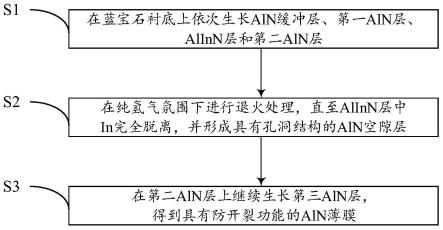

15.图1是本发明中具有防开裂功能的aln薄膜的外延生长方法一实施方式的工艺流程图;

16.图2是本发明实施例1中具有防开裂功能的aln薄膜的截面tem图。

具体实施方式

17.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

18.对于本发明所提供的第一解决方案,请参阅图1,具有防开裂功能的aln薄膜的外延生长方法具体包括如下步骤:

19.s1,在蓝宝石衬底上依次生长aln缓冲层、第一aln层、alinn层和第二aln层。本步骤中,首先,aln缓冲层的具体工艺步骤为:在800℃~1100℃的纯氢气氛围下,在蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1100℃~1300℃,进行高温退火,退火时间为5~15min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为5~15min,得到aln缓冲层。此处aln缓冲层起过渡作用,通过高温退火和氮化处理,使aln缓冲层重结晶,从而使后续沉积膜层能够获得更好的晶向。

20.然后,在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1200~1400℃,厚度为0.1nm~500nm;在第一aln层上沉积alinn层,alinn层的生长温度为700~1000℃;在alinn层上沉积第二aln层,第二aln层的生长温度为1100~1300℃,厚度为1nm~500nm。

21.其中,对于不同尺寸规格的衬底片,蓝宝石衬底的厚度和alinn层的厚度会有所不同。具体地,当蓝宝石衬底的尺寸为2英寸时,蓝宝石衬底的厚度为350μm~700μm,alinn层的厚度为1nm~500nm;当蓝宝石衬底的尺寸为4英寸时,蓝宝石衬底的厚度为700μm~1000μm,alinn层的厚度为600nm~1500nm。这样设置的原因在于,衬底片尺寸规格越大时,aln薄

膜生长越容易累积热应力,从而更容易发生开裂;此处,针对尺寸较大的蓝宝石衬底,设计更厚的alinn层,当alinn层经后续退火处理,in脱离能够形成更多的孔洞结构,从而更利于释放热应力。

22.s2,在纯氢气氛围下进行退火处理,直至alinn层中in完全脱离,并形成具有孔洞结构的aln空隙层。本步骤中退火处理的具体工艺步骤为:第二aln层生长完成后,降温至1000℃~1200℃,在纯氢气氛围中进行退火,退火时间为5~60min,退火后形成具有孔洞结构的aln空隙层。经过退火处理后,第一aln层和第二aln层中不存在孔洞状结构,仅在aln空隙层中存在孔洞状结构,后续aln膜层生长过程中产生的热应力会通过此处的孔洞结构得到释放,从而避免了膜层生长过程中热应力的累积,极大地避免了开裂的发生;同时,由于热应力得到很好的释放,使得后续膜层沉积更加均匀,aln材料晶体质量显著提高。

23.s3,在第二aln层上继续生长第三aln层,得到具有防开裂功能的aln薄膜。本步骤中,第三aln层的生长温度为1200~1400℃,厚度为100nm~5000nm。

24.对于本发明所提供的第二解决方案为:一种具有防开裂功能的aln薄膜,该具有防开裂功能的aln薄膜由前述第一解决方案中的外延生长方法制备得到。

25.下面通过具体实施例对前述具有防开裂功能的aln薄膜的效果进行表征和分析。

26.实施例1

27.本实施例中具体的外延生长步骤如下:

28.(1)在900℃的纯氢气氛围下,在2寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

29.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

30.(3)在第一aln层上沉积alinn层,alinn层的生长温度为1000℃,厚度为300nm。

31.(4)在alinn层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

32.(5)降温至1000℃,在纯氢气氛围中进行退火,退火时间为30min,退火后形成具有孔洞结构的aln空隙层。

33.(6)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

34.对实施例1中所制备的aln薄膜样品进行tem表征,其截面图如图2所示,可以看出alinn层在经过退火后,形成了很多不规则的孔洞结构,而正是由于aln空隙层的孔洞结构能够充分释放膜层生长过程中的热应力,使得后续生长的第三aln层晶体质量优异。

35.实施例2

36.本实施例中具体的外延生长步骤如下:

37.(1)在900℃的纯氢气氛围下,在2寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

38.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

39.(3)在第一aln层上沉积alinn层,alinn层的生长温度为1000℃,厚度为300nm。

40.(4)在alinn层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

41.(5)在1250℃,在纯氢气氛围中进行退火,退火时间为30min,退火后形成具有孔洞结构的aln空隙层。

42.(6)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

43.对比本实施例1的制备步骤,本实施例中仅将步骤(5)的退火温度改为1250℃,其他工艺条件与实施例1一致。

44.实施例3

45.(1)在900℃的纯氢气氛围下,在2寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

46.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

47.(3)在第一aln层上沉积alinn层,alinn层的生长温度为1000℃,厚度为300nm。

48.(4)在alinn层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

49.(5)在1350℃,在纯氢气氛围中进行退火,退火时间为30min,退火后形成具有孔洞结构的aln空隙层。

50.(6)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

51.对比本实施例1的制备步骤,本实施例中仅将步骤(5)的退火温度改为1350℃,其他工艺条件与实施例1一致。

52.实施例4

53.本实施例中具体的外延生长步骤如下:

54.(1)在900℃的纯氢气氛围下,在4寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

55.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

56.(3)在第一aln层上沉积alinn层,alinn层的生长温度为1000℃,厚度为750nm。

57.(4)在alinn层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

58.(5)降温至1000℃,在纯氢气氛围中进行退火,退火时间为30min,退火后形成具有孔洞结构的aln空隙层。

59.(6)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

60.对比本实施例1的制备步骤,本实施例中蓝宝石衬底规格为4寸,并将步骤(3)中alinn层厚度设置为750nm,其他工艺条件与实施例1一致。

61.实施例5

62.本实施例中具体的外延生长步骤如下:

63.(1)在900℃的纯氢气氛围下,在4寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升

温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

64.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

65.(3)在第一aln层上沉积alinn层,alinn层的生长温度为1000℃,厚度为400nm。

66.(4)在alinn层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

67.(5)降温至1000℃,在纯氢气氛围中进行退火,退火时间为30min,退火后形成具有孔洞结构的aln空隙层。

68.(6)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜。

69.对比本实施例4的制备步骤,本实施例中蓝宝石衬底规格为4寸,并将步骤(3)中alinn层厚度设置为400nm,其他工艺条件与实施例4一致。

70.对比例1

71.本对比例中具体的外延生长步骤如下:

72.(1)在900℃的纯氢气氛围下,在2寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

73.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

74.(3)在第一aln层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

75.(4)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

76.本对比例中去掉了alinn层生长和退火步骤,其他步骤与实施例1一致。

77.对比例2

78.本对比例中具体的外延生长步骤如下:

79.(1)在900℃的纯氢气氛围下,在4寸的蓝宝石衬底上沉积aln;维持纯氢气氛围,升温至1200℃,进行高温退火,退火时间为10min;退火完成后维持温度,通入氨气,进行高温氮化,氮化时间为10min,得到aln缓冲层。

80.(2)在aln缓冲层上沉积第一aln层,第一aln层的生长温度为1300℃,厚度为200nm。

81.(3)在第一aln层上沉积第二aln层,第二aln层的生长温度为1200℃,厚度为350nm。

82.(4)在第二aln层上继续生长第三aln层,生长温度为1200℃,厚度为400nm,得到aln薄膜样品。

83.本对比例中去掉了alinn层生长和退火步骤,其他步骤与实施例4一致。

84.对上述实施例1~5和对比例1~2中所制备aln薄膜样品的开裂情况、表面形貌以及晶体质量进行统计,结果如表1所示。

85.表1

[0086][0087]

表1中,对比例1和对比例2实际上是不同衬底规格下传统的aln薄膜制备方式,即不引入alinn层且不对其进行退火,可以看出,随着衬底尺寸规格的增大,aln薄膜更容易出现开裂现象,且表面形貌和晶体质量也表现较差。而引入具有孔洞结构的aln空隙层后,实施例1和4均能够有效避免膜层开裂,并且表面形貌和晶体质量也得到了提高。

[0088]

基于表1所记载内容,对比实施例1~3可以看出,在相同衬底规格条件下,实施例2的退火温度超过了第二aln层的生长温度,实施例3的退火温度超过了第一aln层和第二aln层的生长温度,由于退火温度超出了前述所限定的要求,使得aln薄膜样品的表面损伤越发严重,则需要严格控制alinn层的退火温度条件,才能获得表面形貌较好的aln薄膜。

[0089]

基于表1所记载内容,对比实施例1、4、5可以看出,相对于实施例1来说,实施例4由于衬底的尺寸规格变大,为适应其热应力释放需求,将alinn层厚度加厚且符合前述限定范围,此时热应力能够很好释放,能够有效避免开裂;而实施例5在衬底的尺寸规格变大后,alinn层厚度增加较少且不满足前述限定范围,此时退火后aln空隙层中的孔洞结构不足以充分释放热应力,使热应力存在一定的累积,从而会出现轻微的开裂现象;由此说明,针对不同衬底规格,需要采用不同厚度的alinn层才能达到充分释放热应力的效果。

[0090]

区别于现有技术的情况,本发明提供了一种具有防开裂功能的aln薄膜及其外延生长方法,在沉积aln膜层过程中,通过引入alinn层并退火处理,使其形成具有孔洞结构的aln空隙层,利用孔洞结构使后续aln生长中热应力能够充分释放,能够很好地防止aln膜层开裂并提升aln膜层的生长质量。

[0091]

需要说明的是,以上各实施例均属于同一发明构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

[0092]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。