1.本发明涉及激光加工技术领域,特别是涉及一种激光打孔结构及打孔装置。

背景技术:

2.在进行激光打孔加工时,激光束在待加工平面上移动,可将待加工平面切割成所需的形状。然而,激光束在待加工平面上切割时,激光束会存在散射角度,打出的孔的截面可能会产生锥形,截面的垂直度差。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种激光打孔结构及打孔装置,本发明能够提高打孔截面的垂直度。

4.为实现上述目的及其他相关目的,本发明提供一种激光打孔结构,包括:

5.激光发射器壳体;

6.折射镜片组;

7.聚焦透镜;

8.驱动内壳,所述折射镜片组、所述聚焦透镜及所述驱动内壳沿着激光出射方向依次设于所述激光发射器壳体内;以及

9.楔形镜片,设于所述驱动内壳内。

10.其中,所述驱动内壳转动设于所述激光发射器壳体内。

11.在本发明一实施例中,所述折射镜片组包括:

12.至少一个折射镜片,所述折射镜片贴合所述激光发射器壳体的内壁。

13.在本发明一实施例中,所述折射镜片的激光束入射面和/或激光束出射面为斜面。

14.在本发明一实施例中,所述激光发射器壳体的中轴线与待打孔平面垂直。

15.在本发明一实施例中,所述折射镜片组、所述聚焦透镜及所述驱动内壳之间的竖向轴线与所述激光发射器壳体的中轴线重合。

16.本发明还提供一种激光打孔装置,包括:

17.第一保护镜片;

18.第二保护镜片;以及

19.激光打孔结构,所述第一保护镜片与所述第二保护镜片设于所述激光打孔结构内,所述激光打孔结构包括:

20.激光发射器壳体;

21.折射镜片组;

22.聚焦透镜;

23.驱动内壳,所述折射镜片组、所述聚焦透镜及所述驱动内壳沿着所述激光出射方向依次设于所述激光发射器壳体内;以及

24.楔形镜片,设于所述驱动内壳内。

25.其中,所述驱动内壳转动设于所述激光发射器壳体内。

26.在本发明一实施例中,所述第一保护镜片设于所述激光发射器壳体的激光束入射孔处。

27.在本发明一实施例中,所述第二保护镜片设于所述驱动内壳的激光束出射孔处。

28.在本发明一实施例中,所述第一保护镜片与所述激光发射器壳体的连接处设有密封圈。

29.在本发明一实施例中,所述第二保护镜片与所述驱动内壳的连接处设有密封圈。

30.如上所述,本发明提供一种激光打孔结构及打孔装置,本发明能够提高打孔截面的垂直度,并可根据加工需求调节打孔的孔径。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

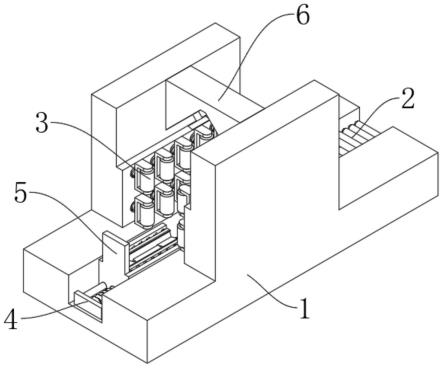

32.图1显示为本发明的剖面结构示意图。

33.图2显示为本发明的结构示意图。

34.元件标号说明:

35.10、激光发射器壳体;20、折射镜片组;21、折射镜片;30、聚焦透镜;40、驱动内壳;50、楔形镜片;60、第一保护镜片;70、第二保护镜片。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.请参阅图1-2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

38.本发明实施例提供的一种激光打孔结构,可应用于激光加工领域。在本发明一应用场景下,进行激光加工时,可通过激光束在待加工平面上移动,将待加工平面切割成所需的形状。然而,激光束打出的孔的截面可能会产生锥形,截面的垂直度低。因而本发明提出一种激光打孔结构,能够提高打孔截面的垂直度,并可根据加工需求调节打孔的孔径。下面将通过具体的实施例对本发明进行详细的描述。

39.请参阅图1所示,图1为本发明实施例提供的一种激光打孔结构,激光打孔结构可包括激光发射器壳体10、折射镜片组20、聚焦透镜30、驱动内壳40及楔形镜片50。其中,折射镜片组20、聚焦透镜30及楔形镜片50可沿着激光发射器壳体10的激光出射方向依次设于激光发射器壳体10的中轴线上。激光发射器壳体10转动时,可带动折射镜片组20及楔形镜片

50转动。楔形镜片50可设于驱动内壳40的内部,驱动内壳40转动时,可带动楔形镜片50转动。此激光打孔结构用于打孔切割时,激光束可垂直射入折射镜片组20,使得垂直入射的激光束产生折射。折射后的激光束可与竖直方向形成一个夹角,并以此角度射入聚焦透镜30,使得激光束被聚焦。聚焦后的激光束可射入楔形镜片50,使得聚焦的激光束再一次被折射,并射至待打孔平面上形成一个焦点。此时激光发射器壳体10可同步转动,带动其内部的折射镜片组20、聚焦透镜30及楔形镜片50整体转动,使得激光束的焦点在待打孔平面上画圈并切割出一个圆孔。此时切割出的圆孔的截面具有良好的垂直度。当需要调整打孔的半径时,可通过驱动内壳40转动来带动楔形镜片50转动。此时,射入楔形镜片50的激光束角度可不变,激光束在楔形镜片50上的入射位置改变,激光束产生的折射角度随之改变。由此,激光束的焦点可射至待打孔平面上的不同位置,当焦点在待打孔平面上画圈切割时,可产生不同半径的圆孔。

40.请参阅图1所示,在本发明的一个实施例中,激光发射器壳体10可连接驱动器,通过驱动器可驱动激光发射器壳体10转动。驱动器的结构可不加限制,可为齿轮传动、传动带传动及其他结构,具体可根据激光发射器壳体10的结构进行设定。激光发射器壳体10的激光入射端可设有激光束入射孔,垂直射入的激光束可从激光束入射孔射入。激光束入射孔的孔径可根据入射的激光束的最大直径来设定,保证激光束入射孔的孔径略大于入射的激光束的最大直径即可。激光发射器壳体10的中轴线可与待打孔平面垂直,保证垂直射入的激光束穿过激光束入射孔后,可射在折射镜片组20上。避免激光发射器壳体10倾斜时,垂直射入的激光束打在激光发射器壳体10内壁上。激光发射器壳体10的激光出射端可开设激光束出射孔,激光束可从激光束出射孔发出。激光束出射孔的孔径可根据出射的激光束的最大直径来设定,保证激光束出射孔略大于出射的激光束的最大直径即可。

41.请参阅图1所示,在本发明的一个实施例中,折射镜片组20可包括折射镜片21。折射镜片21的数量为至少一个,也可以为两个或其他数量的折射镜片21。折射镜片21的激光束入射面和激光束出射面至少一个为斜面,折射镜片21的形状不限,可以是楔形的折射镜片21,也可以是其他具有斜面的棱镜,保证激光束可以产生折射并形成需要的折射角即可。以折射镜片组20为两个楔形的折射镜片21,且两个楔形的折射镜片21依次紧贴设于激光发射器壳体10的内壁为例,进行详细说明。具体的,激光束可垂直射入第一个楔形的折射镜片21,使得激光束产生一个折射角。接着激光束再次射入第二个楔形的折射镜片21,产生相应的折射角。激光束经过两个楔形的折射镜片21的折射后,与垂直方向形成一定的夹角。以折射镜片组20为一个三棱镜,且三棱镜紧贴设于激光发射器壳体10的内壁为例,进行详细说明,激光束可垂直射入三棱镜的一个面,使得激光束产生相应的折射角。

42.请参阅图1所示,在本发明的一个实施例中,当楔形镜片50无法转动时,也可设置两个楔形的折射镜片21,并通过其中一个折射镜片21的转动来调整打孔直径。以设有两个楔形的折射镜片21,且其中一个折射镜片21转动设于激光发射器壳体10的内壁为例进行说明,当其中一个折射镜片21转动时,由于此折射镜片21的各处厚度不一致,激光束射在此折射镜片21上的位置改变,激光束产生的折射角随之改变。此时聚焦透镜30及楔形镜片50的位置不动,可使得最终射在待加工平面的焦点位置改变,即可改变激光束的焦点画圈的直径,从而可控制打孔的直径。在上述场景中,需要转动的折射镜片21可连接驱动器,通过驱动器可驱动此折射镜片21转动。驱动器的结构可不加限制,具体可根据折射镜片21与激光

发射器壳体10的结构来设定。

43.请参阅图2所示,在本发明的一个实施例中,聚焦透镜30可使得激光束被聚焦,激光束聚焦后从激光发射器壳体10的激光束出射孔发出,可在待加工平面形成一个焦点。以激光束焦点对待加工平面进行画圈切割时,圆孔截面不会产生锥度,可保证打孔截面的垂直性。

44.请参阅图1所示,在本发明的一个实施例中,驱动内壳40可连接驱动结构,以使驱动内壳40在激光发射器壳体10内转动。驱动结构的具体结构可不加限制,具体可根据驱动内壳40与激光发射器壳体10的结构进行设定,保证驱动内壳40可转动于激光发射器壳体10内部,使得楔形镜片50可转动即可。

45.请参阅图2所示,在本发明的一个实施例中,为了控制激光打孔的直径,楔形镜片50可具有倾角斜面。具体的来说,聚焦后的激光束射入楔形镜片50后,会向着楔形镜片50较厚的一侧折射。当楔形镜片50由驱动内壳40驱动进行转动时,由于激光束的入射方向一定,聚焦后的激光束射在楔形镜片50上的位置改变,聚焦后的激光束的折射角随之改变。因此,聚焦后的激光束的焦点射在待加工平面上的位置可改变,激光束焦点以激光发射器壳体10的中轴线与待加工平面的交点为圆心进行画圈时,画圈的直径随之改变,从而可控制打孔的直径。

46.请参阅图1所示,在本发明的一个实施例中,本发明实施例还提供一种激光打孔装置。激光打孔装置可包括第一保护镜片60、第二保护镜片70及激光打孔结构。第一保护镜片60与第二保护镜片70可设于激光打孔结构的激光发射器壳体10内部,防止粉尘及熔渣对折射镜片组20、聚焦透镜30及楔形镜片50造成污染或损坏。

47.请参阅图1所示,在本发明的一个实施例中,第一保护镜片60可设于激光发射器壳体10内部的激光束入射孔处,可阻挡粉尘及熔渣,避免粉尘及熔渣进入激光发射器壳体10内部的激光束入射孔。第二保护镜片70可设于驱动内壳40的激光束出射孔处,可阻挡粉尘及熔渣,避免粉尘及熔渣进入驱动内壳40的激光束出射孔。因此,通过第一保护镜片60和第二保护镜片70的配合,可避免粉尘及打孔时产生的熔渣对激光发射器壳体10内部的折射镜片组20、聚焦透镜30及楔形镜片50造成污染。

48.请参阅图1所示,在本发明的一个实施例中,第一保护镜片60与激光发射器壳体10的激光束入射孔的内壁的贴合处可设有密封圈,保证第一保护镜片60与激光发射器壳体10的激光束入射孔的内壁的贴合处的密封性,避免粉尘及熔渣进入激光发射器壳体10内部的激光束入射孔。第二保护镜片70与驱动内壳40的激光束出射孔的内壁的贴合处可设有密封圈,保证第二保护镜片70与驱动内壳40的激光束出射孔的内壁的贴合处的密封性,避免粉尘及熔渣进入驱动内壳40的激光束出射孔。

49.在本发明的一个实施例中,利用本发明的激光打孔装置,进行工艺测试,得到如下测试数据表:

50.预定直径实际入射孔直径实际出射孔直径390mm390mm390mm280mm280mm280mm117mm117mm117mm

51.由上表的测试结果可知,利用本发明的激光打孔装置进行打孔时,入射孔与出射

孔的直径一致,打孔截面可以保持较高的垂直度,并且可根据加工需求控制打孔直径。

52.综上所述,通过本发明提供的一种激光打孔结构及打孔装置,能够能够提高打孔截面的垂直度,并可根据加工需求调节打孔的孔径。

53.在本说明书的描述中,参考术语“本实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

54.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。