1.本发明涉及冲压成型技术领域,特别涉及一种航空航天飞机用铝合金变曲率多点成型设备。

背景技术:

2.随着制造业的飞速发展,对三维曲面件的需求越来越大,特别是在航空航天制造领域,需要使用大量的三维曲面板件,传统的三维曲面成型方法通常要采用传统模具成型或手工制造方式来实现,但传统模具成型不仅制造费用高、加工周期长,而且不利于产品的更新换代;而手工成型又存在质量差、效率低、劳动强度大等缺点,因此,多点成型是现代制造领域的重要发展方向。

3.多点成型是基于“离散”思想,将传统的整体模具离散成一系列规则排列、高度可调的调形单元(冲头),调形单元通过计算机系统控制,由这些调形单元组成的“柔性多点模具”代替传统的整体模具进行冲压成型。

4.公告号为“cn109013903b”的专利提出了一种单点直驱多点联动的型腔冲压成型装置,包括若干首尾联动的冲压模组,冲压模组包括相互配合的设置在同一竖直方向上的冲压柄和模座组件,相邻两冲压模组的冲压柄和模座组件的设置位置刚好相反,相邻两冲压模组之间通过杠杆实现首尾联动;杠杆两端之间的某个位置铰接在一个支点上,杠杆另一端通过相邻冲压模组的传力凸柱将相应的冲压柄压向其模座组件的环模内。最末端处的模座组件的第一滑柱固定地嵌在导向环中,且该最末端处模座组件的冲压柄所冲压的钢板与其第一滑柱端面接触,其余冲压模组所有的第二滑柱均被压至极限位置;该专利虽然能够通过单点驱动多点联动进行成型,但是不能适用不同的三维曲面板件的成型,同时在对不同宽度的板件进行成型时不能调整间距从而适用不同宽度的板件,不能对板件进行定位压紧。

技术实现要素:

5.针对上述技术问题,本发明提供一种航空航天飞机用铝合金变曲率多点成型设备,包括程序控制组件、支撑座一和支撑座二,支撑座一上固定安装有多个液压缸一,支撑座二固定安装在液压缸一的活塞杆上,所述支撑座一和支撑座二上均设置有限位组件,所述支撑座一上安装有第一支撑组件和第一定位组件,所述支撑座二上安装有第二支撑组件和第二定位组件,所述第一支撑组件和第二支撑组件内均安装有间距调整组件,所述间距调整组件上安装有成型组件;所述成型组件包括冲杆、冲头、液压缸四,所述液压缸四安装在间距调整组件上,所述冲杆可拆卸地安装在液压缸四的活塞杆上,所述冲头固定安装在冲杆上,所述冲杆、冲头、液压缸四均设置有多个,所述液压缸一、第一定位组件、第二定位组件、间距调整组件、成型组件、限位组件均通过程序控制组件控制。

6.进一步地,所述第一支撑组件包括支撑箱一、盖板一,所述盖板一可拆卸地安装在支撑箱一上,所述支撑座一通过限位组件与支撑箱一连接。

7.进一步地,所述间距调整组件包括电机、丝杆、间距调整板、导向杆、连接板、滑动杆、滑动板,所述电机安装在支撑箱一上,所述丝杆转动安装在支撑箱一内,所述丝杆和电机的输出轴固定连接,所述间距调整板滑动安装在支撑箱一内,所述导向杆固定安装在支撑箱一内,所述间距调整板与导向杆滑动连接,所述间距调整板与丝杆通过螺纹连接,所述滑动杆滑动安装在间距调整板上,所述连接板固定安装在滑动杆上,所述滑动板滑动安装在支撑箱一上,所述间距调整板的中部设置有弧形滑槽一,弧形滑槽一的两侧均设置有多个弧形滑槽二,弧形滑槽一为竖直槽,弧形滑槽二为倾斜槽,所述弧形滑槽一和弧形滑槽二分别与相对应的滑动杆滑动连接,所述液压缸四固定安装在连接板上,所述冲杆滑动安装在滑动板上。

8.进一步地,所述第一定位组件包括滑动块一、液压缸二、定位板一,所述滑动块一滑动安装在支撑座一上,所述滑动块一上固定安装有连接杆一,所述连接杆一与靠近支撑座一的滑动板接触,所述液压缸二固定安装在滑动块一上,所述定位板一固定安装在液压缸二的活塞杆上,所述定位板一上设置有定位块,所述定位块上设置有定位槽,所述滑动块一和支撑座一之间连接有多个弹簧二。

9.进一步地,所述第二支撑组件包括支撑座二、盖板二、支撑箱二,所述支撑箱二通过支撑座二上的限位组件与支撑座二连接,所述支撑箱二的两侧均固定安装有起吊支撑块,所述起吊支撑块上设置有起吊孔,所述盖板二可拆卸地安装在支撑箱二上。

10.进一步地,所述第二定位组件包括定位板二、液压缸三、滑动块二,所述滑动块二滑动安装在支撑座二上,所述滑动块二上设置有连接杆二,所述连接杆二与靠近支撑座二的滑动板接触,所述液压缸三固定安装在滑动块二上,所述定位板二固定安装在液压缸三的活塞杆上,所述定位板二上设置有与定位块相匹配的卡槽一,所述滑动块二和支撑座二之间连接有多个弹簧一。

11.进一步地,所述限位组件包括液压缸五和卡块,一组限位组件中的液压缸五固定安装在支撑座一上,一组限位组件中的卡块滑动安装在支撑座一上,另一组限位组件中的液压缸五固定安装在支撑座二上,另一组限位组件中的卡块滑动安装在支撑座二上,所述液压缸五的活塞杆与卡块固定连接。

12.进一步地,所述支撑箱一和支撑箱二上均设置有十字形滑槽一,所述支撑座一和支撑座二上均设置有十字形滑槽二和十字形滑槽三,所述滑动板上设置有与十字形滑槽一相匹配的十字形轨道一,十字形轨道一与十字形滑槽一滑动连接,所述滑动块一和滑动块二上均设置有与十字形滑槽二相匹配的十字形轨道二,十字形轨道二与十字形滑槽二滑动连接,所述卡块上设置有十字形轨道三,十字形轨道三与十字形滑槽三滑动连接,所述支撑箱一和支撑箱二上均设置有与卡块相匹配的卡槽二。

13.进一步地,所述第一定位组件、第二定位组件均设置有两组,两组第一定位组件分布在支撑座一的两侧,两组第二定位组件分布在支撑座二的两侧,支撑座一上的限位组件和支撑座二上的限位组件均设置有两组,支撑座一上的两组限位组件分布在支撑箱一的两侧,支撑座二上的两组限位组件分布在支撑箱二的两侧。

14.本发明与现有技术相比的有益效果是:(1)本发明通过程序控制组件能够控制成型组件中的多个冲头进行高度调整,从而能够形成所要成型的曲面形状,便于板件的成型;(2)本发明通过程序控制组件能够带动间距调整组件调整定位组件和成型组件的间距,从

而能够适用不同宽度的板件,适用范围大;(3)本发明通过定位组件能够对板件进行定位压紧,从而提供了板件成型的质量;(4)本发明通过限位组件的限位与分离,能够方便各组件的拆卸与维护。

附图说明

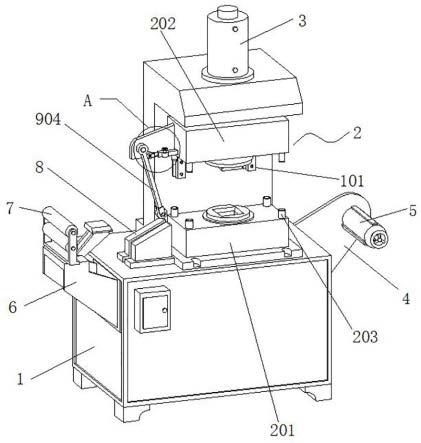

15.图1为本发明整体结构示意图一。

16.图2为本发明整体结构示意图二。

17.图3为本发明整体结构示意图三。

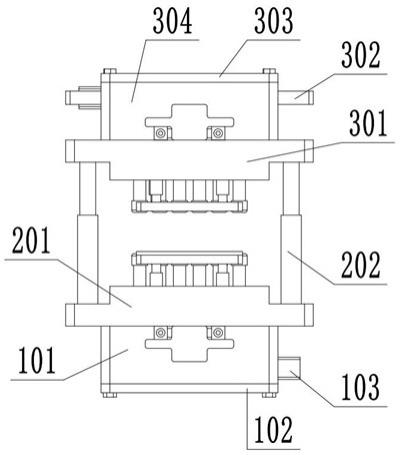

18.图4为本发明局部结构示意图一。

19.图5为本发明局部结构示意图二。

20.图6为本发明局部结构示意图三。

21.图7为本发明支撑箱一的结构示意图。

22.图8为本发明图7中a-a的剖视图。

23.图9为本发明支撑座一的结构示意图。

24.图10为本发明图9中b-b的剖视图。

25.附图标号:101-支撑箱一;102-盖板一;103-电机;104-丝杆;105-间距调整板;106-导向杆;107-连接板;108-滑动杆;109-滑动板;201-支撑座一;202-液压缸一;203-滑动块一;204-液压缸二;205-定位板一;206-定位板二;207-液压缸三;208-弹簧一;209-滑动块二;210-弹簧二;211-冲杆;212-冲头;213-液压缸四;301-支撑座二;302-起吊支撑块;303-盖板二;304-支撑箱二;401-液压缸五;402-卡块。

具体实施方式

26.下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

27.实施例:如图1-图10所示的一种航空航天飞机用铝合金变曲率多点成型设备,包括程序控制组件、支撑座一201和支撑座二301,支撑座一201上固定安装有多个液压缸一202,支撑座二301固定安装在液压缸一202的活塞杆上,支撑座一201和支撑座二301上均设置有限位组件,支撑座一201上安装有第一支撑组件和第一定位组件,支撑座二301上安装有第二支撑组件和第二定位组件,第一支撑组件和第二支撑组件内均安装有间距调整组件,间距调整组件上安装有成型组件;成型组件包括冲杆211、冲头212、液压缸四213,液压缸四213安装在间距调整组件上,冲杆211可拆卸地安装在液压缸四213的活塞杆上,冲头212固定安装在冲杆211上,冲杆211、冲头212、液压缸四213均设置有多个,液压缸一202、第一定位组件、第二定位组件、间距调整组件、成型组件、限位组件均通过程序控制组件控制。

28.如图1-图10所示,其中第一支撑组件包括支撑箱一101、盖板一102,盖板一102可拆卸地安装在支撑箱一101上,支撑座一201通过限位组件与支撑箱一101连接;间距调整组件包括电机103、丝杆104、间距调整板105、导向杆106、连接板107、滑动杆108、滑动板109,电机103安装在支撑箱一101上,丝杆104转动安装在支撑箱一101内,丝杆104和电机103的输出轴固定连接,间距调整板105滑动安装在支撑箱一101内,导向杆106固定安装在支撑箱一101内,间距调整板105与导向杆106滑动连接,间距调整板105与丝杆104通过螺纹连接,

滑动杆108滑动安装在间距调整板105上,连接板107固定安装在滑动杆108上,滑动板109滑动安装在支撑箱一101上,间距调整板105的中部设置有弧形滑槽一,弧形滑槽一的两侧均设置有多个弧形滑槽二,弧形滑槽一为竖直槽,弧形滑槽二为倾斜槽,弧形滑槽一和弧形滑槽二分别与相对应的滑动杆108滑动连接,多个弧形滑槽二向着弧形滑槽一方向倾斜的角度逐渐变小,当弧形滑槽二驱动滑动杆108移动后,多个滑动杆108之间的间距始终保持均匀,液压缸四213固定安装在连接板107上,冲杆211滑动安装在滑动板109上。

29.如图1、图3、图5、图6、图9、图10所示,其中第一定位组件包括滑动块一203、液压缸二204、定位板一205,滑动块一203滑动安装在支撑座一201上,滑动块一203上固定安装有连接杆一,连接杆一与靠近支撑座一201的滑动板109接触,液压缸二204固定安装在滑动块一203上,定位板一205固定安装在液压缸二204的活塞杆上,定位板一205上设置有定位块,定位块上设置有定位槽,滑动块一203和支撑座一201之间连接有多个弹簧二210。

30.如图1、图2和图3所示,其中第二支撑组件包括支撑座二301、盖板二303、支撑箱二304,支撑箱二304通过支撑座二301上的限位组件与支撑座二301连接,支撑箱二304的两侧均固定安装有起吊支撑块302,起吊支撑块302上设置有起吊孔,盖板二303可拆卸地安装在支撑箱二304上。

31.如图1-图6所示,其中第二定位组件包括定位板二206、液压缸三207、滑动块二209,滑动块二209滑动安装在支撑座二301上,滑动块二209上设置有连接杆二,连接杆二与靠近支撑座二301的滑动板109接触,液压缸三207固定安装在滑动块二209上,定位板二206固定安装在液压缸三207的活塞杆上,定位板二206上设置有与定位块相匹配的卡槽一,滑动块二209和支撑座二301之间连接有多个弹簧一208。

32.如图1-图6所示,其中限位组件包括液压缸五401和卡块402,一组限位组件中的液压缸五401固定安装在支撑座一201上,一组限位组件中的卡块402滑动安装在支撑座一201上,另一组限位组件中的液压缸五401固定安装在支撑座二301上,另一组限位组件中的卡块402滑动安装在支撑座二301上,液压缸五401的活塞杆与卡块402固定连接。

33.如图1-图10所示,其中支撑箱一101和支撑箱二304上均设置有十字形滑槽一,支撑座一201和支撑座二301上均设置有十字形滑槽二和十字形滑槽三,滑动板109上设置有与十字形滑槽一相匹配的十字形轨道一,十字形轨道一与十字形滑槽一滑动连接,滑动块一203和滑动块二209上均设置有与十字形滑槽二相匹配的十字形轨道二,十字形轨道二与十字形滑槽二滑动连接,卡块402上设置有十字形轨道三,十字形轨道三与十字形滑槽三滑动连接,支撑箱一101和支撑箱二304上均设置有与卡块402相匹配的卡槽二。

34.如图1-图10所示,其中第一定位组件、第二定位组件均设置有两组,两组第一定位组件分布在支撑座一201的两侧,两组第二定位组件分布在支撑座二301的两侧,支撑座一201上的限位组件和支撑座二301上的限位组件均设置有两组,支撑座一201上的两组限位组件分布在支撑箱一101的两侧,支撑座二301上的两组限位组件分布在支撑箱二304的两侧。

35.本发明的工作原理为:初始时,通过所要成型后板材的形状调整各个冲头212的高度,调整各个冲头212高度时,通过启动液压缸四213,液压缸四213的活塞杆通过冲杆211带动冲头212移动,从而调整各个冲头212的高度,使多个冲头212形成所要成型板材的形状,调整完成后,关闭液压缸四213,启动液压缸二204和液压缸三207,液压缸二204的活塞杆带

动定位板一205移动,液压缸三207的活塞杆带动定位板二206移动,使定位板一205的上表面移动到高于最高的一组冲头212(靠近支撑座一201的一组)的上表面的位置,定位板二206的上表面移动到低于最低的一组冲头212(靠近支撑座二301的一组)的下表面的位置,到位后,关闭液压缸二204和液压缸三207。

36.根据所要成型的铝合金板材调整间距,电机103启动,电机103的输出轴带动丝杆104转动,丝杆104带动间距调整板105在导向杆106上滑动,间距调整板105上弧形滑槽二通过相连接的滑动杆108带动连接板107移动,连接板107通过液压缸四213带动冲杆211移动,冲杆211带动滑动板109和冲头212移动,靠近支撑座一201的滑动板109移动时通过连接杆一带动滑动块一203移动,靠近支撑座二301的滑动板109移动时通过连接杆二带动滑动块二209移动,滑动块一203移动时弹簧二210压缩,滑动块二209移动时弹簧一208压缩,滑动块一203通过液压缸二204带动定位板一205移动,滑动块二209通过液压缸三207带动定位板二206移动,从而完成对间距的调整。

37.间距调整完成后关闭电机103,将需要成型的铝合金板材沿着定位板一205上定位槽放入,放入完成后,启动液压缸一202,液压缸一202的活塞杆带动支撑座二301移动,从而使得支撑座二301上的成型组件向着支撑座一201上的成型组件的方向移动,同时定位板二206向着定位板一205的方向移动,当定位板二206上的卡槽一与定位板一205上的定位块重合时,定位板一205和定位板二206压住板材。

38.液压缸一202的活塞杆继续带动支撑座二301移动,同时液压缸二204和液压缸三207启动,当支撑座二301上的成型组件下压时,液压缸二204和液压缸三207控制活塞杆移动,从而通过支撑座一201和支撑座二301上的成型组件的挤压使铝合金成型到需要的形状,成型完成后,液压缸一202的活塞杆带动支撑座二301反向移动,将成型完成的板材取出。

39.当需要对支撑座二301上的第二支撑组件、位置调整组件、成型组件进行维护时,利用起吊设备吊住起吊支撑块302上的起吊孔,支撑座二301上的液压缸五401启动,液压缸五401的活塞杆带动卡块402与支撑箱二304上的卡槽二脱离,起吊设备通过起吊起吊支撑块302将支撑座二301上的第二支撑组件、位置调整组件、成型组件起吊到维护区进行维护。

40.当需要对支撑座一201上的第一支撑组件、位置调整组件、成型组件进行维护时,利用起吊设备吊住起吊支撑块302上的起吊孔,支撑座一201上的液压缸五401启动,液压缸五401上的活塞杆带动卡块402与支撑箱一101上的卡槽二脱离,起吊设备通过起吊起吊支撑块302带动支撑座二301移动,进而带动液压缸一202移动,液压缸一202带动支撑座一201移动,从而将支撑座一201上的第一支撑组件、位置调整组件、成型组件进行分离,从而便于对支撑座一201上的第一支撑组件、位置调整组件、成型组件进行维护,维护时,通过拆卸盖板一102从而方便对支撑箱一101内的组件进行维护,通过拆卸盖板二303方便对支撑箱二304内的组件进行维护。

41.需要特别说明的是,上述动力件的控制均通过程序控制组件进行控制,程序控制组件通过计算机控制系统进行控制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。