1.本发明属于激光加工控制技术领域,尤其涉及一种激光加工工艺参数实时修改控制系统。

背景技术:

2.目前,激光加工技术因其具有的特点和长处,使其对制造业的发展起到很大的影响。激光加工与传统的机械加工相比较,具有较大的优势。因此激光加工技术,近些年来也取得较快的壮大。由于我国激光加工技术这些年的飞速发展,直接推动了我国机械制造业以及产品工业的发展。

3.然而现有的激光加工过程中不能对加工参数进行实时的调整;同时现有的激光加工的工艺参数的优化确定方法时间长,效率低,且成本高。

4.通过上述分析,现有技术存在的问题及缺陷为:现有的激光加工过程中不能对加工参数进行实时的调整;同时现有的激光加工的工艺参数的优化确定方法时间长,效率低,且成本高。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种激光加工工艺参数实时修改控制系统。

6.本发明是这样实现的,一种激光加工工艺参数实时修改控制系统,所述激光加工工艺参数实时修改控制系统包括:

7.表面形貌采集模块,与中央控制模块连接,用于利用表面轮廓仪实时测量加工对象的表面微观形貌;

8.加工工艺参数初步确定模块,与中央控制模块连接,用于利用输入设备获取本次激光加工的工艺参数或基于信息获取模块获取的信息从数据库中匹配相应的加工参数;

9.加工流程确定模块,与中央控制模块连接,用于基于获取的信息以及初步确定的加工工艺参数确定本次激光加工的加工流程;

10.仿真模拟模块,与中央控制模块连接,用于基于确定的加工工艺参数以及加工流程结合构建的加工对象的三维模型进行激光加工的仿真模拟,并输出仿真模拟结果;

11.加工流程及参数调整模块,与中央控制模块连接,用于基于仿真模拟结果进行激光加工参数以及加工流程的调整;

12.激光设备控制模块,与中央控制模块连接,用于基于调整后的加工参数以及加工流程结合检测的激光头至加工对象的距离控制激光设备;

13.参数实时调整模块,与中央控制模块连接,用于基于采集的加工对象的表面微观形貌、结合激光加工过程中的红外图像、飞溅物特征数据以及仿真模拟结果进行激光加工参数的优化调整。

14.进一步,所述激光加工工艺参数实时修改控制系统还包括:

15.信息获取模块,与中央控制模块连接,用于获取激光加工的对象或任务相关信息;

16.深度图像采集模块,与中央控制模块连接,用于利用深度相机采集加工对象的深度图像;

17.中央控制模块,与信息获取模块、深度图像采集模块、三维模型构建模块、表面形貌采集模块、加工工艺参数初步确定模块、加工流程确定模块、仿真模拟模块、加工流程及参数调整模块、激光测距模块、激光设备控制模块、红外图像获取模块、特征提取模块、参数实时调整模块以及显示模块连接,用于利用单片机或控制器控制各个模块正常工作;

18.三维模型构建模块,与中央控制模块连接,用于基于采集的加工对象的深度图像以及材质、尺寸参数信息构建加工对象的三维模型;

19.激光测距模块,与中央控制模块连接,用于利用激光测量传感器检测激光头至加工对象的距离;

20.红外图像获取模块,与中央控制模块连接,用于利用热像仪获取激光加工过程中的红外图像;

21.特征提取模块,与中央控制模块连接,用于基于获取的激光加工过程中的红外图像提取激光加工过程中的飞溅物特征数据;

22.显示模块,与中央控制模块连接,用于实时显示激光加工的仿真模拟结果以及当前加工的参数、红外图像、飞溅物特征数据、激光测距结果、加工流程以及其他数据。

23.进一步,所述信息获取模块包括:

24.加工对象信息获取单元,用于获取加工对象的材质、尺寸参数以及其他信息;

25.加工任务信息采集单元,用于获取本次激光加工的加工任务相关信息。

26.进一步,所述加工参数包括:激光功率大小、加工移动速度、喷嘴距离、焦距及焦点位置、激光束直径、喷吹气体压力及流量。

27.进一步,所述参数实时调整模块基于采集的加工对象的表面微观形貌、结合激光加工过程中的红外图像、飞溅物特征数据以及仿真模拟结果进行激光加工参数的优化调整包括:

28.首先,获取基于所述初始激光加工参数进行激光加工时加工对象的预测温度范围数据;获取激光加工过程的红外图像数据并提取相应的加工对象的温度数据;

29.其次,判断提取的所述加工对象的温度数据是否超出了所述预测温度范围数据;并基于所述温度判断结果进行激光加工参数的优化调整;

30.然后,获取采集的加工对象的表面微观形貌以及飞溅物特征数据;并从仿真模拟结果中提取加工对象的模拟形貌;从数据库中提取存储的相同加工对象、相同加工参数的标准飞溅物特征数据;

31.最后,将所述模拟形貌与标准飞溅物特征数据与所述采集的加工对象的表面微观形貌以及飞溅物特征数据进行对比,并基于对比结果进行激光加工参数的优化调整。

32.进一步,所述基于所述温度判断结果进行激光加工参数的优化调整包括:

33.当所述加工对象的温度数据超出了所述预测温度范围数据,则获取激光设备的实时功率以及其他加工参数;

34.判断获取的激光设备的实时功率以及其他加工参数是否与应执行的加工参数一致;

35.若不一致,则基于所述应执行的加工参数进行激光加工参数的优化调整;若一致,则获取所述激光设备的冷却组件的状态数据,并基于所述加工对象的温度数据与所述预测温度范围数据的差值调节所述激光设备的冷却组件的工作参数。

36.进一步,所述基于对比结果进行激光加工参数的优化调整包括:

37.首先,获取模拟形貌与标准飞溅物特征数据对应的加工参数,并建立所述模拟形貌、标准飞溅物特征数据与加工参数的对应关系;

38.其次,获取模拟形貌与标准飞溅物特征数据与所述采集的加工对象的表面微观形貌以及飞溅物特征数据的对比结果;

39.最后,基于所述对比结果结合模拟形貌、标准飞溅物特征数据与加工参数的对应关系进行当前激光加工参数的优化调整。

40.本发明另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器实现所述激光加工工艺参数实时修改控制系统。

41.本发明另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器实现所述激光加工工艺参数实时修改控制系统。

42.本发明另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述激光加工工艺参数实时修改控制系统。

43.结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:

44.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

45.本发明可有效进行激光加工工艺参数的实时优化与调整,在不影响激光加工的情况下,进行加工参数的实时调整;保证了激光加工的效率的同时,能够根据当前加工对象的形貌、加工温度数据等进行激光加工参数的反馈调整。

46.第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

47.本发明减少了激光加工工艺参数的确定时间,降低了激光加工工艺参数的确定成本,还能够提高激光加工的效率。

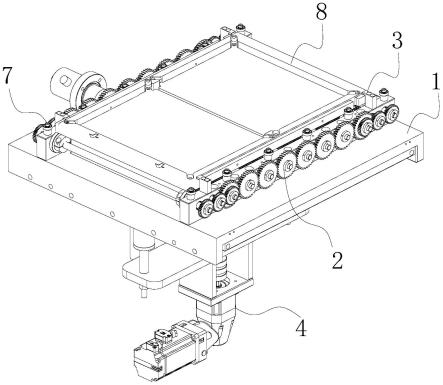

附图说明

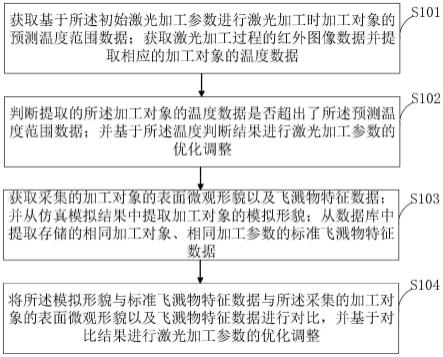

48.图1是本发明实施例提供的参数实时调整模块基于采集的加工对象的表面微观形貌、结合激光加工过程中的红外图像、飞溅物特征数据以及仿真模拟结果进行激光加工参数的优化调整流程图;

49.图2是本发明实施例提供的基于所述温度判断结果进行激光加工参数的优化调整流程图;

50.图3是本发明实施例提供的基于对比结果进行激光加工参数的优化调整流程图。

具体实施方式

51.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

52.一、解释说明实施例。为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

53.本发明实施例提供的激光加工工艺参数实时修改控制系统包括:

54.信息获取模块,与中央控制模块连接,用于获取激光加工的对象或任务相关信息;

55.深度图像采集模块,与中央控制模块连接,用于利用深度相机采集加工对象的深度图像;

56.中央控制模块,与信息获取模块、深度图像采集模块、三维模型构建模块、表面形貌采集模块、加工工艺参数初步确定模块、加工流程确定模块、仿真模拟模块、加工流程及参数调整模块、激光测距模块、激光设备控制模块、红外图像获取模块、特征提取模块、参数实时调整模块以及显示模块连接,用于利用单片机或控制器控制各个模块正常工作;

57.三维模型构建模块,与中央控制模块连接,用于基于采集的加工对象的深度图像以及材质、尺寸参数信息构建加工对象的三维模型;

58.表面形貌采集模块,与中央控制模块连接,用于利用表面轮廓仪实时测量加工对象的表面微观形貌;

59.加工工艺参数初步确定模块,与中央控制模块连接,用于利用输入设备获取本次激光加工的工艺参数或基于信息获取模块获取的信息从数据库中匹配相应的加工参数;

60.加工流程确定模块,与中央控制模块连接,用于基于获取的信息以及初步确定的加工工艺参数确定本次激光加工的加工流程;

61.仿真模拟模块,与中央控制模块连接,用于基于确定的加工工艺参数以及加工流程结合构建的加工对象的三维模型进行激光加工的仿真模拟,并输出仿真模拟结果;

62.加工流程及参数调整模块,与中央控制模块连接,用于基于仿真模拟结果进行激光加工参数以及加工流程的调整;

63.激光测距模块,与中央控制模块连接,用于利用激光测量传感器检测激光头至加工对象的距离;

64.激光设备控制模块,与中央控制模块连接,用于基于调整后的加工参数以及加工流程结合检测的激光头至加工对象的距离控制激光设备;

65.红外图像获取模块,与中央控制模块连接,用于利用热像仪获取激光加工过程中的红外图像;

66.特征提取模块,与中央控制模块连接,用于基于获取的激光加工过程中的红外图像提取激光加工过程中的飞溅物特征数据;

67.参数实时调整模块,与中央控制模块连接,用于基于采集的加工对象的表面微观形貌、结合激光加工过程中的红外图像、飞溅物特征数据以及仿真模拟结果进行激光加工参数的优化调整;

68.显示模块,与中央控制模块连接,用于实时显示激光加工的仿真模拟结果以及当前加工的参数、红外图像、飞溅物特征数据、激光测距结果、加工流程以及其他数据。

69.本发明实施例提供的信息获取模块包括:

70.加工对象信息获取单元,用于获取加工对象的材质、尺寸参数以及其他信息;

71.加工任务信息采集单元,用于获取本次激光加工的加工任务相关信息。

72.本发明实施例提供的加工参数包括:激光功率大小、加工移动速度、喷嘴距离、焦距及焦点位置、激光束直径、喷吹气体压力及流量。

73.如图1所示,本发明实施例提供的参数实时调整模块基于采集的加工对象的表面微观形貌、结合激光加工过程中的红外图像、飞溅物特征数据以及仿真模拟结果进行激光加工参数的优化调整包括:

74.s101,获取基于所述初始激光加工参数进行激光加工时加工对象的预测温度范围数据;获取激光加工过程的红外图像数据并提取相应的加工对象的温度数据;

75.s102,判断提取的所述加工对象的温度数据是否超出了所述预测温度范围数据;并基于所述温度判断结果进行激光加工参数的优化调整;

76.s103,获取采集的加工对象的表面微观形貌以及飞溅物特征数据;并从仿真模拟结果中提取加工对象的模拟形貌;从数据库中提取存储的相同加工对象、相同加工参数的标准飞溅物特征数据;

77.s104,将所述模拟形貌与标准飞溅物特征数据与所述采集的加工对象的表面微观形貌以及飞溅物特征数据进行对比,并基于对比结果进行激光加工参数的优化调整。

78.如图2所示,本发明实施例提供的基于温度判断结果进行激光加工参数的优化调整包括:

79.s201,当所述加工对象的温度数据超出了所述预测温度范围数据,则获取激光设备的实时功率以及其他加工参数;

80.s202,判断获取的激光设备的实时功率以及其他加工参数是否与应执行的加工参数一致;

81.s203,若不一致,则基于所述应执行的加工参数进行激光加工参数的优化调整;若一致,则获取所述激光设备的冷却组件的状态数据,并基于所述加工对象的温度数据与所述预测温度范围数据的差值调节所述激光设备的冷却组件的工作参数。

82.如图3所示,本发明实施例提供的基于对比结果进行激光加工参数的优化调整包括:

83.s301,获取模拟形貌与标准飞溅物特征数据对应的加工参数,并建立所述模拟形貌、标准飞溅物特征数据与加工参数的对应关系;

84.s302,获取模拟形貌与标准飞溅物特征数据与所述采集的加工对象的表面微观形貌以及飞溅物特征数据的对比结果;

85.s303,基于所述对比结果结合模拟形貌、标准飞溅物特征数据与加工参数的对应关系进行当前激光加工参数的优化调整。

86.二、应用实施例。为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用的应用实施例。

87.本发明将所述激光加工工艺参数实时修改控制系统应用于计算机设备,计算机设备包括存储器和处理器,存储器存储有计算机程序,计算机程序被处理器执行时,使得处理器执行激光加工工艺参数实时修改控制系统。

88.本发明将所述激光加工工艺参数实时修改控制系统应用于计算机可读存储介质,存储有计算机程序,计算机程序被处理器执行时,使得处理器执行激光加工工艺参数实时修改控制系统。

89.本发明将所述激光加工工艺参数实时修改控制系统应用于信息数据处理终端。

90.应当注意,本发明的实施方式可以通过硬件、软件或者软件和硬件的结合来实现。硬件部分可以利用专用逻辑来实现;软件部分可以存储在存储器中,由适当的指令执行系统,例如微处理器或者专用设计硬件来执行。本领域的普通技术人员可以理解上述的设备和方法可以使用计算机可执行指令和/或包含在处理器控制代码中来实现,例如在诸如磁盘、cd或dvd-rom的载体介质、诸如只读存储器(固件)的可编程的存储器或者诸如光学或电子信号载体的数据载体上提供了这样的代码。本发明的设备及其模块可以由诸如超大规模集成电路或门阵列、诸如逻辑芯片、晶体管等的半导体、或者诸如现场可编程门阵列、可编程逻辑设备等的可编程硬件设备的硬件电路实现,也可以用由各种类型的处理器执行的软件实现,也可以由上述硬件电路和软件的结合例如固件来实现。

91.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。