1.本发明涉及一种氢氧化锂的制造方法。更详细而言,涉及一种氢氧化锂的制造方法,其由含氯化锂的液体获得含氢氧化锂的液体。

背景技术:

2.从高能量密度和高充放电容量的方面出发,锂离子二次电池常用作车载电池。另外,作为锂离子二次电池的正极材料,对镍系正极材料即nca的需要扩大。在该nca用于锂离子二次电池的情况下,从经济上考虑,优选以氢氧化锂的形式供给锂。

3.在专利文献1中,公开了一种通过双极膜电渗析由氯化锂获得高纯度氢氧化锂的制造法。另外,该文献中公开了氯化锂是使碳酸锂与盐酸反应而获得的、或是用盐酸从含锂的矿石中萃取而获得的、或是从盐水中选择性吸附、分离的。

4.在通过电渗析由氯化锂获得氢氧化锂的工序中,电渗析中使用的隔膜例如是双极膜、阴离子膜、阳离子膜的组合。对这些隔膜而言,在2价以上的离子多的情况下,存在对隔膜造成负担而损伤膜的风险。因此,进行电渗析前的液体需要利用离子交换树脂来除去上述2价以上的离子。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2009-269810号公报。

技术实现要素:

8.发明要解决的课题

9.但是,在2价以上的离子非常多的情况下,会对基于离子交换树脂的除去造成负荷。因此,若想要更可靠地除去2价以上的离子,需要频繁地更换离子交换树脂。但是,由于离子交换树脂昂贵,因此成本增加,更换的操作或使离子交换树脂再生的操作的负荷增大。

10.本发明鉴于上述情况,其目的是提供一种能够减轻用离子交换树脂除去2价以上的离子的负担的氢氧化锂的制造方法。

11.解决课题的技术方案

12.第一发明的氢氧化锂的制造方法的特征在于,包括以下工序(1)~(3):(1)中和工序:向第一含氯化锂的液体中添加碱,以获得中和后液的工序;(2)离子交换工序:使所述中和后液与离子交换树脂接触,以获得第二含氯化锂的液体的工序;(3)转化工序:对所述第二含氯化锂的液体进行电渗析以获得含氢氧化锂的液体的工序。

13.第二发明的氢氧化锂的制造方法的特征在于,包括以下工序(1)~(4):(1)氧化工序:向第一含氯化锂的液体中添加氧化剂,以获得氧化后液的工序;(2)中和工序:向所述氧化后液中添加碱,以获得中和后液的工序;(3)离子交换工序:使所述中和后液与离子交换树脂接触,以获得第二含氯化锂的液体的工序;(4)转化工序:对所述第二含氯化锂的液体进行电渗析以获得含氢氧化锂的液体的工序。

14.第三发明的氢氧化锂的制造方法的特征在于,在第一发明或第二发明中,所述第一含氯化锂的液体是经过吸附工序和洗脱工序而获得的,所述吸附工序使低锂含量液体与由锰酸锂获得的锂吸附剂接触以获得吸附后的锰酸锂,所述洗脱工序使所述吸附后的锰酸锂与盐酸溶液接触以获得所述第一含氯化锂的液体。

15.第四发明的氢氧化锂的制造方法的特征在于,在第一发明~第三发明的任一项中,所述离子交换工序中使用的所述离子交换树脂是亚氨基二乙酸型螯合树脂或亚氨基二乙酸盐型螯合树脂。

16.第五发明的氢氧化锂的制造方法的特征在于,在第四发明中,所述亚氨基二乙酸型螯合树脂和所述亚氨基二乙酸盐型螯合树脂的官能团为钠型。

17.第六发明的氢氧化锂的制造方法的特征在于,在第一发明~第五发明的任一项中,所述离子交换工序以使用柱的方式进行,通过所述柱的所述中和后液的通液速度为sv1以上且sv7以下。

18.第七发明的氢氧化锂的制造方法的特征在于,在第六发明中,通过所述柱的所述中和后液的通液量为bv10以上且bv35以下。

19.发明效果

20.根据第一发明,由于通过在利用离子交换树脂的离子交换工序前,设有添加碱的中和工序,能够在中和工序中粗略地除去2价以上的离子,因此能够减少用离子交换树脂除去金属的负荷。

21.根据第二发明,通过在利用离子交换树脂的离子交换工序前,设有添加氧化剂的氧化工序和添加碱的中和工序,从而能够在第一含氯化锂的液体中包含锰的情况下除去锰,并且能够在中和工序中粗略地除去其他2价以上的离子,从而能够进一步减少用离子交换树脂除去金属的负荷。

22.根据第三发明,通过经过用由锰酸锂获得的锂吸附剂进行锂的吸附的吸附工序,以及从吸附后的锰酸锂中洗脱锂的洗脱工序而获得第一含氯化锂的液体,即使在洗脱工序中溶解锰的一部分,通过此后的中和工序或氧化工序与中和工序的组合,也会除去该锰,因此能够在使用吸附能力优异的锰酸锂的同时,获得高纯度的氢氧化锂。

23.根据第四发明,通过使离子交换工序中使用的离子交换树脂为亚氨基二乙酸型螯合树脂或亚氨基二乙酸盐型螯合树脂,从而提高离子交换树脂的获取性。

24.根据第五发明,通过使亚氨基二乙酸型螯合树脂等的官能团为钠型,从而在为氢型的情况下,通过的液体的ph会变化,当为钠型时,ph不变化且反应时液体的性状稳定。

25.根据第六发明,离子交换工序以使用柱的方式进行,通过使该柱中的通液速度为sv1以上且sv7以下,能够更可靠地除去作为2价金属的镁和钙。

26.根据第七发明,通过使通过柱的中和后液的通液量为bv10以上且bv35以下,能够进一步可靠地除去镁和钙。

附图说明

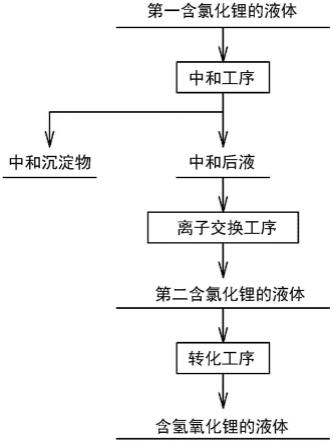

27.图1是本发明的第一实施方式的氢氧化锂的制造方法的流程图。

28.图2是本发明的第二实施方式的氢氧化锂的制造方法的流程图。

29.图3是本发明的第三实施方式的氢氧化锂的制造方法的流程图。

30.图4是本发明的第四实施方式的氢氧化锂的制造方法的流程图。

具体实施方式

31.以下,基于附图说明本发明的实施方式。但是,以下示出的实施方式列举出用于将本发明的技术思想具体化的氢氧化锂的制造方法,本发明没有将氢氧化锂的制造方法限定为以下。需要说明的是,一部分实施例、实施方式中说明的内容也可用于其他实施例、实施方式等中。

32.本发明的氢氧化锂的制造方法包括以下工序(1)~(3):(1)中和工序:向第一含氯化锂的液体中添加碱,以获得中和后液的工序;(2)离子交换工序:使所述中和后液与离子交换树脂接触,以获得第二含氯化锂的液体的工序;(3)转化工序:对所述第二含氯化锂的液体进行电渗析以获得含氢氧化锂的液体的工序。由于通过该构成,能够在中和工序中粗略地除去2价以上的离子,因此能够减少用离子交换树脂除去金属的负荷。

33.另外,本发明的氢氧化锂的制造方法包括以下工序(1)~(4):(1)氧化工序:向第一含氯化锂的液体中添加氧化剂,以获得氧化后液的工序;(2)中和工序:向所述氧化后液中添加碱,以获得中和后液的工序;(3)离子交换工序:使所述中和后液与离子交换树脂接触,以获得第二含氯化锂的液体的工序;(4)转化工序:对所述第二含氯化锂的液体进行电渗析以获得含氢氧化锂的液体的工序。通过该构成,能够在第一含氯化锂的液体中包含锰的情况下除去锰,并且能够在中和工序中粗略地除去其他2价以上的离子,从而能够进一步减少用离子交换树脂除去金属的负荷。

34.另外,优选的是,经过使低锂含量液体与由锰酸锂获得的锂吸附剂接触以获得吸附后的锰酸锂的吸附工序,以及使所述吸附后的锰酸锂与盐酸溶液接触以获得第一含氯化锂的液体的洗脱工序,来获得所述第一含氯化锂的液体。通过该构成,即使在洗脱工序中溶解锰的一部分,由于通过此后的中和工序或氧化工序与中和工序的组合,也会除去该锰,因此能够在使用吸附能力优异的锰酸锂的同时,获得高纯度的氢氧化锂。

35.另外,所述离子交换工序中使用的所述离子交换树脂优选为亚氨基二乙酸型螯合树脂或亚氨基二乙酸盐型螯合树脂。通过该构成,提高离子交换树脂的获取性。

36.另外,所述亚氨基二乙酸型螯合树脂和所述亚氨基二乙酸盐型螯合树脂的官能团优选为钠型。通过该构成,在螯合树脂的官能团为氢型的情况下,通过的液体的ph会变化,当为钠型时,ph不变化且反应时液体的性状稳定。

37.另外,所述离子交换工序以使用柱的方式进行,通过所述柱的所述中和后液的通液速度优选为sv1以上且sv7以下。通过该构成,能够更可靠地除去作为2价金属的镁和钙。

38.另外,通过所述柱的所述中和后液的通液量优选为bv10以上且bv35以下。通过该构成,能够进一步可靠地除去镁和钙。

39.(第一实施方式)

40.图1示出本发明的第一实施方式的氢氧化锂的制造方法的流程图。本实施方式的氢氧化锂的制造方法包括中和工序、离子交换工序、转化工序这三个工序。

41.<中和工序>

42.图1所示的中和工序是向第一含氯化锂的液体中添加碱以获得中和后液的工序。通过该工序,获得含有氯化锂以外的杂质的中和沉淀物。在此,第一含氯化锂的液体是指在

对该液体进行晶析时含有氯化锂的液体。例如,可举出使碳酸锂与盐酸反应而获得的液体、用盐酸从含锂的矿石中萃取而获得的液体、或通过从盐水中选择性地吸附、分离锂而获得的液体。需要说明的是,如后述在其他实施方式中所述,该第一含氯化锂的液体优选为通过从盐水中选择性地吸附、分离锂而获得的液体。

43.在中和工序中,添加碱以除去锂以外的金属。离子交换树脂主要用于除去2价以上的金属离子。但是,如果在与离子交换树脂接触前的液体中含有非常多的2价以上的金属离子,就会产生频繁更换离子交换树脂的需要。但是,由于离子交换树脂昂贵,因此用于制造氢氧化锂的成本增加,且更换离子交换树脂的操作的负荷增大。另外,使离子交换树脂再生的操作的负荷也增大。因此,在中和工序中,添加碱以除去锂以外的金属的一部分。作为锂以外的金属,可举出2价的镁、锰等。具体而言,在中和工序中,通过向第一含氯化锂的液体中添加氢氧化钠,使镁和锰以氢氧化镁和氢氧化锰的形式沉淀,通过回收该沉淀物除去锂以外的金属。在沉淀除去镁等时,只要是碱性便可,但在ph过高的情况下,中和剂成本增加,不优选。因此,中和工序后的中和后液的ph优选为8.5以上且12以下。

44.<离子交换工序>

45.图1所示的离子交换工序是使中和后液与离子交换树脂接触,以获得第二含氯化锂的液体的工序。在离子交换工序中,未能在中和工序中除去的钙、根据中和工序的ph而残留的铝、以及在中和工序中未完全除去的极微量残留的锰、镁被除去。

46.离子交换树脂是一种合成树脂,在其分子结构的一部分具有作为离子交换基团电离的结构。在离子交换工序中,优选能够除去在中和工序中未能捕集的2价以上的金属离子的离子交换树脂,即亚氨基二乙酸型螯合树脂或亚氨基二乙酸盐型螯合树脂。离子交换工序中的中和后液的ph由离子交换树脂确定优选值。但是,优选对中和工序中获得的中和后液直接进行离子交换工序。

47.此外,在亚氨基二乙酸型螯合树脂和亚氨基二乙酸盐型螯合树脂中,官能团优选为钠型。

48.通过使离子交换工序中使用的离子交换树脂为亚氨基二乙酸型螯合树脂或亚氨基二乙酸盐型螯合树脂,从而提高离子交换树脂的获取性。

49.另外,通过使亚氨基二乙酸型螯合树脂等的官能团为钠型,从而在为氢型的情况下,通过的液体的ph会变化,当为钠型时,ph不变化且反应时液体的性状稳定。

50.离子交换树脂与中和后液的接触方法,优选使用柱的方式。但是,可以采用分批混合方式。

51.在使用柱的方式的情况下,通过该柱的中和后液的通液速度优选为sv1以上且sv7以下。sv是空间速度(space velocity)的简称,表示每单位时间(1小时)的通液量(单位为以下说明的bv)。当通液速度小于sv1时,氢氧化锂的制造效率变差。另外,当通液速度大于sv7时,液体的流动变得过快,存在不能够捕集金属的情况。通过设为该通液速度,能够更可靠地除去作为2价金属的镁和钙。

52.另外,通过柱的中和后液的通液量优选为bv10以上且bv35以下。bv是床体积(bed volume)的简称,是表示其是柱内的离子交换树脂的体积的几倍的单位。当通液量小于bv10时,氢氧化锂的制造效率变差。另外,当通液量大于bv35时,可能超过离子交换树脂的金属捕集容量而造成穿透,导致无法捕集金属。通过设为该通液量,能够进一步可靠地除去镁和

钙。

53.需要说明的是,离子交换工序中使用的离子交换树脂能再生。通过将使用后的离子交换树脂浸渍于酸的氢浓度为0.3mol/l以上且2.0mol/l以下的液体中,来洗脱被捕集的金属。

54.<转化工序>

55.如图1所示,在转化工序中,将第二含氯化锂的液体中包含的氯化锂转化为氢氧化锂,以获得溶解有氢氧化锂的含氢氧化锂的液体。在第二含氯化锂的液体内溶解有氯化锂。在本工序中,例如通过使用双极膜的电渗析,将这些液体转化成含有氢氧化锂的含氢氧化锂的液体和盐酸。即,通过进行电渗析,第二含氯化锂的液体中的氯化锂被分解,氯化锂的锂离子通过阳离子膜与氢氧化物离子结合成氢氧化锂,例如氯化物离子通过阴离子膜成为盐酸。回收的盐酸能在洗脱工序中循环利用。由此,能够减少盐酸的使用量。

56.需要说明的是,在转化工序中,除了使用双极膜的电渗析以外,例如可举出使用离子交换膜的电渗析。在作为离子交换膜使用阳离子交换膜的情况下,阴极室中生成氢氧化锂。

57.在本实施方式中,在利用离子交换树脂的离子交换工序前,设有添加碱的中和工序。由此,由于能够在中和工序中粗略地除去2价以上的离子,因此能够减少用离子交换树脂除去金属的负荷。

58.<转化工序后的工序>

59.当将转化工序中获得的含氢氧化锂的液体进行蒸发干燥固化时,获得氢氧化锂。但是,在该含氢氧化锂的液体中存在钠或钾等碱金属,如果直接蒸发干燥固化,那么由此获得的固体物中含有大量氢氧化锂以外的氢氧化物。因此,优选在转化工序后,设置将含氢氧化锂的液体中溶解的氢氧化锂固体化的晶析工序。

60.在晶析工序中,通过将含氢氧化锂的液体中溶解的氢氧化锂固体化,获得固体氢氧化锂。与该固体氢氧化锂一同获得晶析母液。在转化工序中,锂成为氢氧化锂,并且钠、钾等碱金属也成为氢氧化物。因此,这些也包含在转化工序中获得的含氢氧化锂的液体中。此外,作为阴离子的氯离子也通过膜,包含在含氢氧化锂的液体中。在晶析工序中,利用各氢氧化物的溶解度的差别,进行氢氧化锂的固体化,并且分离含有的杂质。

61.在晶析工序中,含氢氧化锂的液体被加热浓缩。此时,液体中含有的金属离子浓度上升,首先,溶解度较低的氢氧化锂析出固化。该析出的氢氧化锂以固体氢氧化锂的形态回收。此时,溶解度较高的氢氧化钠和氢氧化钾不析出并残留于液体中。由此,回收的氢氧化锂的纯度提高。

62.例如已知在60℃条件下,氢氧化锂的溶解度为13.2g/100g-水,与氢氧化钠的174g/100g-水、氢氧化钾的154g/100g-水相比较,氢氧化锂的溶解度非常低。由于即使在进行加热浓缩操作时氯离子也为2g/l,因此其不会作为碱金属的氯化物在氢氧化锂中析出。

63.在工业上,晶析工序能通过使用晶析罐的连续晶析来进行。另外,能够通过分批晶析来进行。晶析工序中产生的晶析母液是浓的碱性水溶液。需要说明的是,由于在该晶析母液中包含溶解度量的氢氧化锂,因此通过重复中和工序之前的工序,来提高锂的回收率。除此之外,中和剂的成本降低。

64.(第二实施方式)

65.图2示出本发明的第二实施方式的氢氧化锂的制造方法的流程图。本实施方式与第一实施方式的不同点在于在中和工序的前一阶段设有氧化工序。其他方面与第一实施方式相同。以下,说明作为不同点的氧化工序。

66.<氧化工序>

67.氧化工序是通过向第一含氯化锂的液体中添加空气、氧、次氯酸钠等氧化剂,使第一含氯化锂的液体中的锰氧化成不溶性的二氧化锰,以沉淀除去溶解于液体中的锰的工序。虽然锰在中和工序中也能除去,但由于通过设置氧化工序,在中和工序前除去锰,因此能够减少中和工序中除去锰的负荷。另外,还能再利用氧化工序中沉淀除去的锰。氧化工序中使用的氧化剂的种类能够采用空气、氧、次氯酸钠等。将第一含氯化锂的液体的氧化还原电位设定为在电位ph图中位于二氧化锰区域的ph和电位。

68.(第三实施方式)

69.图3示出本发明的第三实施方式的氢氧化锂的制造方法的流程图。本实施方式与第一实施方式的不同点在于在中和工序的前一阶段设置有吸附工序和洗脱工序,第一含氯化锂的液体是经过这些吸附工序和洗脱工序而获得的。其他方面与第一实施方式相同。以下说明作为不同点的吸附工序和洗脱工序。

70.<吸附工序>

71.图3所示的吸附工序是使锂吸附剂与盐湖卤水等锂浓度较低的低锂含量液体接触,使锂从该低锂含量液体中选择性地吸附到锂吸附剂的工序。吸附工序中的反应式示于式1。在此,示出作为锂吸附剂使用h

1.6

mn

1.6

o4的反应式,但不特别限定于此。例如也能使用由具有其他尖晶石结构的锰酸锂获得的其他锂吸附剂。另外,这些锂吸附剂优选为使锰酸锂与酸接触以使该锰酸锂中的锂脱出的锰氧化物。

72.式1

73.h

1.6

mn

1.6

o4 1.6licl

→

li

1.6

mn

1.6

o4 1.6hcl

74.使这些接触的方法没有特别的限定。例如作为接触的方式,可举出柱方式、分批混合方式。在柱方式中,在锂吸附剂用作微粉末的情况下,通常,通液阻力高且难以连续通液。因此,优选使用将锂吸附剂(也包含成为锂吸附剂前的前驱体的情况)和氧化铝粘合剂等粘合剂混炼,并将其烧结而制作的颗粒。

75.在吸附工序中,低锂含量液体的ph优选为3以上且10以下。由于吸附工序中的反应是吸附锂而生成酸的反应,因此当液体的ph低时,存在反应速度变慢或反应本身不发生的情况。因此,优选在使低锂含量液体与锂吸附剂接触前提高低锂含量液体的ph。但是,在低锂含量液体中含镁的情况下,当ph过高时氢氧化镁沉淀,当该氢氧化镁覆盖锂吸附剂表面时,物理上阻碍锂的吸附反应。尤其是作为接触的方法采用柱方式的情况下,因氢氧化镁而在柱内产生堵塞的情况变多。由此,第一含氯化锂的液体的ph优选为10以下。

76.另外,在向柱通液后,在ph为3以下的情况下,存在柱的下部不能够高效吸附锂的可能性。需要说明的是,在循环方式中,优选向柱通液后的流出液中添加中和剂,调节至上述ph范围后返回柱中。在采用柱方式的情况下,通液速度可根据要求的处理量而改变。在中和后产生沉淀物的情况下,通过适当使用压滤机或检查过滤器(check filter)等过滤装置,能够顺畅地进行柱通液。

77.吸附操作后,为了进行下一工序的洗脱工序,根据需要进行锂吸附后的锂吸附剂

的水洗。在柱通液的情况下,在低锂含量液体的通液后,向柱中通纯度较高的蒸馏水等,以挤出清洗残留于内部的低锂含量液体。在分批混合的情况下,在固液分离后,通过向锂吸附后的锂吸附剂中加水,除去附着的低锂含量液体。

78.<洗脱工序>

79.如图3所示,在洗脱工序中,使吸附了锂的吸附后的锰酸锂与盐酸接触,以获得第一含氯化锂的液体。吸附后的锰酸锂例如变为锰酸锂的形态,通过使该吸附后的锰酸锂与盐酸接触来洗脱锂。接触的方法通常为柱方式,但也可以为分批混合方式,可以为任意接触方法。锂洗脱时的反应式示于式2。

80.式2

81.li

1.6

mn

1.6

o4 1.6hcl

→h1.6

mn

1.6

o4 1.6licl

82.在此,作为锰酸锂示出li

1.6

mn

1.6

o4,但没有特别限定于此。例如也能使用由具有其他尖晶石结构的锰酸锂获得的锂吸附剂。盐酸的浓度只要具有足以洗脱锂的量即可,当浓度过高时锰酸锂会溶解并损耗。另外,当浓度过低时锂不洗脱。盐酸的浓度优选为0.3mol/l以上且2.0mol/l以下。在采用柱方式的情况下,通液速度可根据要求的处理量而改变。

83.在本工序中获得的洗脱液即第一含氯化锂的液体中,含有吸附工序中少量伴生的钠、钾、镁、钙。另外,在锂吸附剂为锰酸锂的情况下,还含有从锂吸附剂中洗脱的锰。除此之外,在将使用了氧化铝粘合剂的造粒体用作锂吸附剂的情况下,在第二含氯化锂的液体中含有铝。在这些杂质中,由于钠和钾以外的多价金属会导致在后段的转化工序中膜的寿命缩短等缺陷,因此在上述中和工序或氧化工序与中和工序的组合中被除去。需要说明的是,通过洗脱操作,锂吸附后的锂吸附剂变回锂吸附剂,变为能够再次吸附锂的状态。因此,能在吸附工序中再次使用。在再次使用的情况下,锂吸附剂优选被水洗。

84.(第四实施方式)

85.图4示出本发明的第四实施方式的氢氧化锂的制造方法的流程图。本实施方式与第二实施方式的不同点在于在中和工序的前一阶段设有吸附工序和洗脱工序。其他方面与第二实施方式相同。另外,吸附工序和洗脱工序的细节与上述第三实施方式相同。

86.实施例

87.以下,说明本发明的氢氧化锂的制造方法的具体实施例,但本发明不限定于这些实施例。

88.(实施例1)

89.<中和工序>

90.向第一含氯化锂的液体中添加碱以获得中和后液。第一含氯化锂的液体是用盐酸洗脱由锂吸附剂吸附的锂而获得的。中和工序中使用的碱是氢氧化钠。将获得的中和后液中包含的金属离子的每单位体积的重量示于表1。用icp-aes进行金属浓度的分析。在中和工序中,每单位体积的铝、镁、锰的重量较少。但是,每单位体积的钙的重量为非常高的值。

91.表1

92.alcamgmng/lg/lg/lg/l0.0010.420.0010.001

93.<离子交换工序>

94.作为离子交换树脂使用亚氨基二乙酸型螯合树脂cr11(三菱化学株式会社制)。将该螯合树脂20ml装入直径20mm的玻璃柱中,以实施离子交换工序。此时的通液速度为sv5(容量为20ml,因此为100ml/h)。对上述金属离子测定每隔bv5(体积为20ml,因此为100ml)的每单位体积的重量。与测定中和后液相同地用icp-aes进行测定。将其结果示于表2。

95.表2

[0096][0097]

直至bv35为止,四种金属离子的每单位体积的重量是测定用的测定器的下限数值0.00005g/l,可知在离子交换工序中这些金属被螯合树脂捕集。但是,当bv超过40时,认为超过螯合树脂的捕集容量,各个金属离子与中和后液中的每单位体积的重量相等或接近该值。

[0098]

(比较例1)

[0099]

使离子交换工序中的通液速度为sv10(200ml/h),测定每隔bv10的每单位体积的重量,除此以外,在与实施例1相同的条件下实施中和工序、离子交换工序。将其结果示于表3。

[0100]

表3

[0101][0102]

从bv为10的时刻开始,全部金属离子的每单位体积的重量变大,变得接近中和后液中的每单位体积的重量。认为这是由于通液速度是快至超过sv7的值,因此不能够用离子交换树脂捕集金属。

[0103]

(比较例2)

[0104]

使离子交换工序中的通液速度为sv25(500ml/h),测定每隔bv50的每单位体积的重量,除此以外,在与实施例1相同的条件下实施中和工序、离子交换工序。将其结果示于表4。

[0105]

表4

[0106][0107]

从bv为25的时刻开始,全部金属离子的每单位体积的重量变大,变得接近中和后液中的每单位体积的重量。认为这是由于通液速度是快至超过sv7的值,因此不能够用离子交换树脂捕集金属。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。