1.本发明涉及一种用于从包含有机组分的水性料流中生产结晶硫酸铵的工业规模的连续工艺,其中所述水性料流来自于ε-己内酰胺生产工艺。

背景技术:

2.硫酸铵作为一种提供氮和硫的肥料很有价值,例如用于农业、园艺或林业,并且对于这类用途,通常作为晶体材料应用。为了便于用作肥料,硫酸铵晶体的粒度分布起着关键作用。一般来说,大的晶体是肥料工业所期望的,而且更容易处理。平均晶粒尺寸相对较大的晶体可用于有商业价值的肥料掺混物,因此与较小的晶体相比更具经济价值。硫酸铵晶体通常含有各种有机杂质和无机杂质,这些杂质来自于用于生产硫酸铵晶体的各种料流或原料。

3.ε-己内酰胺是重要有机化工原料,尤其是在聚酰胺6(又称尼龙6)的生产中。其可通过在硫酸和/或发烟硫酸存在下使环己酮肟进行贝克曼重排反应来制备(参见,例如乌尔曼工业化学百科全书(ullmann's encyclopedia of industrial chemistry)(2018)

‘

己内酰胺’章节;https://doi.org/10.1002/14356007.a05_031.pub3)。发烟硫酸是硫酸和so3的混合物,其起到催化环己酮肟向ε-己内酰胺转化的作用。在重排反应后,向贝克曼重排混合物中加入碱(通常是氨),以产生中和的贝克曼重排混合物。中和的贝克曼重排混合物通常包含硫酸铵水相(本文中称为“第一硫酸铵水相”)和ε-己内酰胺水相。第一硫酸铵水相仍包含有一些ε-己内酰胺,并且ε-己内酰胺水相仍包含一些硫酸铵。此外,这两相均包含不需要的有机组分,即杂质。这种不需要的有机组分是,例如环己酮肟、环己酮、2-环己烯-1-酮、2-羟基环己烷-1-酮、1,2-环己二酮和1,2,3,4,6,7,8,9-八氢吩嗪(参见,例如du等人在"impurity formation in the beckmann rearrangement of cyclohexanone oxime to yieldε-caprolactam"industrial&engineering chemistry research 56,48(2017),第14207-14213页)。

4.第一硫酸铵水相通常用有机溶剂萃取,以除去残余量的ε-己内酰胺。通常从由此获得的大量不含ε-己内酰胺的第一硫酸铵水相中回收有机溶剂。在ε-己内酰胺生产工艺中共同产生的第一硫酸铵水相通常包含超过50重量%的水和少于50重量%的硫酸铵。此外,这些相还包含从贝克曼重排反应得到的不需要的有机组分。

5.也可以使用有机溶剂萃取ε-己内酰胺水相,由此形成包含ε-己内酰胺的有机相和另一硫酸铵水相(本文中称为“第二硫酸铵水相”)。从包含ε-己内酰胺的有机相中,经过一系列的纯化和浓缩步骤,回收纯ε-己内酰胺。通常从第二硫酸铵水相中回收残余的微量有机溶剂。该第二硫酸铵水相也包含从贝克曼重排反应得到的不需要的有机组分。

6.上述第一硫酸铵水相和第二硫酸铵水相二者都不能简单地处置,因为它们都含有会污染环境的有机组分。然而,在废水处理厂中处理这两个相是非常昂贵的,因为其中含有高浓度的氨和有机组分。

7.从中和的贝克曼重排混合物获得的第一硫酸铵水相和第二硫酸铵水相中所包含

的有机组分使得难以通过蒸发结晶从中产生纯的结晶硫酸铵。在蒸发结晶期间,有机组分在水相中浓缩,并且很容易掺入形成的硫酸铵晶体中。为了减少有机组分掺入硫酸铵晶体中,通常进行净化(purge),由此母液(即富含有机组分的硫酸铵水相)连续或周期性地从蒸发型结晶段排出。由于这些净化物/该净化物包含有机组分,因此其本身无法进行处置。因此,在废水处理厂对这些净化物进行成本集约化处理是必要的。此外,从蒸发型结晶段净化的另一个缺点在于也去除了有价值的硫酸铵。这降低了从中和的贝克曼重排混合物的两个硫酸铵水相中能够获得的硫酸铵晶体的总产率。因此,净化对从中和的贝克曼重排混合物生产硫酸铵晶体的经济性有负面影响。

8.已经很长一段时间以来,一直需要实施一种以经济且生态学上友好(生态友好)的方式处理从中和的贝克曼重排混合物获得的包含有机组分的第一硫酸铵水相和第二硫酸铵水相的方法。

9.cn 1 023 790描述了用于处理中和的贝克曼重排混合物的硫酸铵溶液相的方法。从硫酸铵溶液相中回收硫酸铵晶体,并在湿空气氧化过程中氧化来自于硫酸铵溶液相的有机组分。使用通过蒸发操作的结晶器,从硫酸铵溶液相回收硫酸铵晶体。将包含有机组分的母液从结晶器中去除,并在湿空气氧化过程中进行处理。在湿空气氧化过程中,母液在湿空气氧化反应器中与含氧气体接触,产生气态氧化产物和经纯化的硫酸铵溶液。将有机组分含量减少的经纯化的硫酸铵溶液循环到结晶器中。cn 1 023 790未公开含有硫酸铵的洗脱液相的处理,所述洗脱液相是通过用有机溶剂萃取中和的贝克曼重排混合物的ε-己内酰胺水相形成的。因此,cn 1023 790没有解决从中和的贝克曼重排混合物中获得的两种类型的硫酸铵水相的处置问题。此外,cn 1 023 790未公开如何从包含硫酸铵和有机组分的水相中生产高品级的结晶硫酸铵。

10.jp 4 903 271 6公开了一种处理中和的贝克曼重排混合物的方法。在分离ε-己内酰胺相后,硫酸铵水溶液在氧气或含有氧气的气体中在150至350℃加压下进行热处理。jp 4 903 271 6的方法未公开包含硫酸铵的水性洗脱液相的处理,该水性洗脱液相是通过用有机溶剂萃取中和的贝克曼重排混合物的ε-己内酰胺相形成的。因此,jp 4 903 271 6也没有解决从中和的贝克曼重排混合物中能够获得的两种类型的硫酸铵水相的处置问题。此外,jp 4 903 271 6未公开如何从包含硫酸铵和有机组分的水相制备高品级的结晶硫酸铵。

11.ep 1 206 411 b1公开了一种处理混合物、特别是中和的贝克曼重排混合物的方法,所述混合物包括i)含有第一有机组分的硫酸铵溶液相和ii)含有第二有机组分的ε-己内酰胺水相,其中所述方法包括形成包含所述第一有机组分和第二有机组分的水性液体,并且使所述水性液体经受湿空气氧化过程以纯化所述水性液体。ep 1 206 411 b1未公开液态油相的生产。此外,ep 1 206 411 b1未公开如何从包含硫酸铵和有机组分的水相制备高品级的结晶硫酸铵。

12.现有技术工艺通常采用不利的湿空气氧化,该工艺需要高压和高温的组合,并且通常使用纯氧作为原料。苛刻的工艺条件导致高能耗,从而导致高工艺成本增加。此外,由于消耗纯氧等原因,可变工艺成本很高。此外,由于采用了苛刻的工艺条件,用于湿空气氧化技术的工厂设备的投资和维护成本非常高。最后,基于湿空气的技术没有将所有材料完全氧化为二氧化碳和水。相反,形成了一些中间化合物(例如羧酸),这些中间化合物约占有

机组分原始质量的四分之一。出于此原因,通过湿空气氧化处理的液体废物需要额外的处理过程进行最终清理。

技术实现要素:

13.考虑到现有技术,本发明的目的是提供一种获得和/或处理如下的方法,其中

[0014]-从中和的贝克曼重排混合物直接获得的被有机组分污染的第一硫酸铵水相;并且

[0015]-从中和的贝克曼重排混合物的ε-己内酰胺水相的处理中获得的被有机组分污染的第二硫酸铵水相。

[0016]

同时,本发明的目的是提供一种从至少一种被有机组分污染的硫酸铵水相生产高品级的硫酸铵晶体的方法。此外,本发明的一个目的是提供一种生态友好的方法,其中产生了减少量的包含有机组分的液体废物和/或减少量的包含有机组分的液体废物被用于另一用途。本发明的另一个目的是提供一种具有经济价值和成本效益的方法。

[0017]

总的来说,本发明的目的是提供一种经济且生态友好的方法,以从包含有机组分的初始贝克曼重排混合物生产高品级的硫酸铵。

[0018]

上述目的通过根据权利要求1所述的方法、根据权利要求13所述的工厂、根据权利要求14所述的结晶硫酸铵和根据权利要求15所述的液态油相来解决。

[0019]

在第一方面,本发明关注一种用于在工业规模工厂中生产结晶硫酸铵的方法,其中所述工厂包括:

[0020]

贝克曼重排反应段,

[0021]

中和段,

[0022]

第一液-液分离段,

[0023]

第一萃取段和第二萃取段,

[0024]

第一溶剂回收段,

[0025]

第一蒸发型结晶段和第二蒸发型结晶段,

[0026]

和第一液-固分离段;

[0027]

其中所述方法包括以下步骤:

[0028]

a)装填组分

[0029]

(i)硫酸和/或发烟硫酸;和

[0030]

(ii)环己酮肟

[0031]

到贝克曼重排反应段并使其反应形成包含ε-己内酰胺的混合物;

[0032]

b)将所得的包含ε-己内酰胺的混合物从贝克曼重排反应段排出到中和段;

[0033]

c)在中和段中向包含ε-己内酰胺的混合物中添加氨和水,由此获得中和的贝克曼重排混合物,所述中和的贝克曼重排混合物包含第一硫酸铵水相和ε-己内酰胺水相,第一硫酸铵水相和ε-己内酰胺水相两者均包含作为杂质的有机组分;

[0034]

d)在第一液-液分离段中分离中和段中获得的第一硫酸铵水相和ε-己内酰胺水相;

[0035]

e)通过以下步骤对步骤d)中获得的第一硫酸铵水相进行处理:

[0036]

e.1)在第一萃取段中用第一有机溶剂萃取第一硫酸铵水相,由此获得包含第一有

机溶剂和ε-己内酰胺的相以及经萃取的第一硫酸铵水相;

[0037]

e.2)将经萃取的第一硫酸铵水相装填至第一溶剂回收段,其中回收第一有机溶剂并且得到经回收的第一硫酸铵水相;

[0038]

e.3)将经回收的第一硫酸铵水相装填至第一蒸发型结晶段,并在其中进行蒸发型结晶,以在第一蒸发型结晶段中获得结晶硫酸铵和母液,其中与进入第一蒸发型结晶段的经回收的第一硫酸铵水相相比,该母液是富含有机组分的硫酸铵水相;

[0039]

e.4)从第一蒸发型结晶段排出母液;

[0040]

e.5)从第一蒸发型结晶段排出包含结晶硫酸铵的浆料,并将其装填至第一液-固分离段,以回收结晶硫酸铵;

[0041]

f)通过以下步骤对步骤d)中获得的ε-己内酰胺水相进行处理:

[0042]

f.1)在第二萃取段中用第二有机溶剂萃取ε-己内酰胺水相,由此获得包含第二有机溶剂和ε-己内酰胺的相以及包含有机组分的第二硫酸铵水相;

[0043]

其特征在于,

[0044]

(i)在步骤e.4)中从第一蒸发型结晶段排出的母液和/或

[0045]

(ii)在步骤f.1)中获得的包含有机组分的第二硫酸铵水相

[0046]

被装填到第二蒸发型结晶段,其中进行蒸发型结晶使得出现三相体系:

[0047]

(1)包含有机组分的液态油相;

[0048]

(2)结晶硫酸铵相;和

[0049]

(3)包含硫酸铵的液态水相;

[0050]

(iii)从所述三相体系至少回收油相。

[0051]

在本发明的方法中,通过贝克曼重排反应生产ε-己内酰胺,其中环己酮肟用作起始材料,并且硫酸和/或发烟硫酸用作催化剂(步骤a))。随后用氨中和贝克曼重排反应混合物(步骤b)和c)),从而获得中和的贝克曼重排反应混合物。这种中和的贝克曼重排混合物有两个相,第一硫酸铵水相和ε-己内酰胺水相,第一硫酸铵水相和ε-己内酰胺水相两者均包含作为杂质的有机组分。中和的贝克曼重排混合物的所述相在步骤d)中彼此分离,由此在步骤e)和f)中进一步处理这两个相。

[0052]

步骤e)中第一硫酸铵水相的处理包括用第一有机溶剂萃取和回收该第一溶剂,由此获得经回收的第一硫酸铵水相,其被装填至(步骤e.1)和步骤e.2))第一蒸发型结晶段(步骤e.3))。在所述第一蒸发型结晶段中进行蒸发型结晶,得到结晶硫酸铵和母液。一部分母液从第一蒸发型结晶段排出(步骤e.4))。将在第一蒸发型结晶段中获得的结晶硫酸铵作为浆料排出并装填至第一液-固分离段以回收结晶硫酸铵(步骤e.5))。本发明的方法步骤e)生产高品级的(即,纯的、大尺寸的)结晶硫酸铵。

[0053]

步骤f)中ε-己内酰胺水相的处理包括在第二萃取段中用第二有机溶剂萃取ε-己内酰胺水相(步骤f.1))。该萃取导致产生包含有机组分的第二硫酸铵水相。此外,获得包含ε-己内酰胺和第二有机溶剂的相,从中回收纯ε-己内酰胺。

[0054]

本发明的方法的特征在于,(i)在步骤e.4)中排出的母液或(ii)包含在步骤f.1)中获得的有机组分的第二硫酸铵水相或两者都被装填至第二蒸发型结晶段,其中进行蒸发型结晶使得(即设置第二蒸发型结晶段的条件,以使)出现三相体系:

[0055]

(1)包含有机组分的液态油相;

[0056]

(2)结晶硫酸铵相;和

[0057]

(3)包含硫酸铵的液态水相。

[0058]

从三相体系中至少回收液态油相。这意味着除硫酸铵晶体和ε-己内酰胺外,还获得油相作为本发明方法的另一产物。如下文进一步解释,本发明方法的液态油相可以有利地用于另一用途。

[0059]

令人惊讶的是,本发明的方法在减少杂质出口的同时,产生高质量ε-己内酰胺和高质量结晶硫酸铵。这是通过以下实现的:实施如上所述的循环回路(i)和/或(ii),并对这些循环的料流执行第二蒸发型结晶以产生包含有机杂质的液态油相。

[0060]

产生液态油相是本发明的一个优点。由于产生所述液态油相,通过以包含有机组分的液态油相的形式产生减小体积的二次产物来减少或者甚至消除液态废物问题。这种液态油相可用于另一用途,例如自身燃烧或热回收燃烧。液态油相可以焚烧而不需要添加额外的燃料。从燃烧中回收的热量可有利地用于产生水蒸气(steam)。因此,本发明还提供本文中所定义的有用的油相,尤其是包含如下的液态油相,作为单独产物:

[0061]-0.5至25重量%、优选地1至20重量%并且更优选地2至15重量%的ε-己内酰胺;和

[0062]-含量为500至2000克cod/kg、优选地750至2000克cod/kg并且更优选地1000至2000克cod/kg液态油相的有机组分。

[0063]

本发明还包括在液态油相存在下在第二蒸发型硫酸铵结晶段中产生的结晶硫酸铵。

[0064]

与现有技术的方法不同,本发明的方法不需要任何苛刻的工艺条件,例如高的超大气压力(例如,大于2巴)或高于120℃的温度。本发明的工艺不需要纯氧作为原料。所有这些都是有利的,因为它降低了用于执行本发明的方法的能耗,并且还降低了进行本发明的方法所要求的工厂设备的投资和维护成本。然而,苛刻的工艺条件是现有技术中的常见做法,特别是在湿空气氧化期间。

[0065]

总的来说,本发明的方法以硫酸铵晶体和ε-己内酰胺的形式生产高质量产品,另外还生产液态油相。本发明的方法可以以低成本操作,这是由于低能耗和产生的含有机组分的液体废物量减少,这些含有机组分的液体废物需要在废水处理厂进行处理。这导致ε-己内酰胺和硫酸铵生产工艺的总体碳足迹得到改善。

[0066]

除了本发明的方法之外,本发明还提供了一种适合于实施本发明的方法的工业规模工厂。该工厂至少包括上文中对本发明方法所描述的那些设备,即贝克曼重排反应段、中和段、第一液-液分离段、第一萃取段和第二萃取段、第一溶剂回收段、第一蒸发型结晶段和第二蒸发型结晶段以及第一液-固分离段。

[0067]

在从属权利要求中指出本发明的有利实施方式,并在下文中更详细地进行解释。

具体实施方式

[0068]

方法

[0069]

本发明的方法在工业规模工厂中进行,该工厂包括贝克曼重排反应段、中和段、第一液-液分离段、第一萃取段和第二萃取段、第一溶剂回收段、第一蒸发型结晶段和第二蒸发型结晶段以及第一液-固分离段。

[0070]

本发明的方法是一种多步骤方法,其中获得并进一步处理若干相。本文中使用的术语“相”意指诸如固体、液体或气体之类的可区分物质。本文所用的液相可包含在溶剂中溶解和/或未溶解的有机和/或无机组分。本文所用的“水相”意指大部分溶剂是水。如本文所用的“溶剂”是“产物”(例如ε-己内酰胺或硫酸铵)至少部分溶解于其中的液体。“溶剂”和“产品”是指不同的实体。例如,ε-己内酰胺水相可包含30重量%水和70重量%ε-己内酰胺。它被称为“含水”的,因为大多数溶剂(在该示例中为100%)是水。本文所用的“有机相”是指大部分溶剂是有机溶剂。

[0071]

在本发明的方法中获得的相在所包含的组分方面是不同的,或者如果在所包含的组分的类型中尚未区分,则至少在所包含的组分的数量上是不同的。在下文中,对特定相的每个组分所指示的范围可以与对同一相的另一个组分指示的任何范围相结合。具体地,对于同一相的不同组分来说,相同“优选水平”的范围是可兼容的。

[0072]

步骤a)

[0073]

在本发明方法的步骤a)中,将组分硫酸和/或发烟硫酸和环己酮肟装填至贝克曼重排反应段。环己酮肟进行贝克曼重排反应,其中硫酸和/或发烟硫酸起到催化剂的作用。贝克曼重排反应是高度放热的,因此通常由冷却系统控制。贝克曼重排段中产生的反应混合物包含ε-己内酰胺。

[0074]

步骤b)

[0075]

在本发明方法的步骤b)中,将包含ε-己内酰胺的贝克曼重排反应混合物从贝克曼重排反应段排出到中和段。这里所说的“排出”是指“卸料”。

[0076]

步骤c)

[0077]

本发明方法的步骤c)在中和段中进行。在步骤c)中,将氨和水添加到包含ε-己内酰胺的贝克曼重排反应混合物中。这导致形成中和的贝克曼重排混合物。所述中和的贝克曼重排混合物包括两相。一个相是硫酸铵水相。其在本文中称为“第一硫酸铵水相”。第二个相为ε-己内酰胺水相。中和的贝克曼重排混合物的两个相都包含以有机组分形式的杂质。此外,这两相都可包含无机组分作为杂质。ε-己内酰胺水相尤其包含作为无机杂质的硫酸铵。

[0078]

本文中使用的术语“有机组分”是指可被氧化的有机化合物。这些可氧化的有机化合物代表在包含它们的相中的不需要的杂质。有机组分的类型和数量可以在本发明方法过程中产生的不同相之间变化。例如,在步骤c)中生成的第一硫酸铵水相包含作为最大数量的有机组分或杂质的ε-己内酰胺。

[0079]

步骤d)

[0080]

在本发明方法的步骤d)中,中和的贝克曼重排混合物的第一硫酸铵水相和ε-己内酰胺水相在第一液-液分离段中彼此分离。

[0081]

在本发明的一个实施方式中,步骤d)的第一硫酸铵水相包含25至50重量%、优选地35至48重量%并且更优选地39至45重量%的硫酸铵。

[0082]

在本发明的另一个实施方式中,步骤d)的第一硫酸铵水相包含作为主要有机组分的ε-己内酰胺。第一硫酸铵水相可包含环己酮肟和贝克曼重排反应的副产物(包括环己酮、2-环己烯-1-酮、2-羟基环己烷-1-酮、1,2-环己二酮和1,2,3,4,6,7,8,9-八氢吩嗪)作为进一步的有机组分。

[0083]

本文中使用的“主要有机组分”是指该有机组分在以克cod/kg某一相计的量方面所占的比例最大。缩略词“cod”代表“化学需氧量”,在本文中用于描述在给定相中可被氧化的有机组分的量。因此,本文使用缩写词“cod”来描述给定相中的可氧化的有机组分含量。cod值是根据astm d 1252-95(重铬酸盐法)测定的。

[0084]

在本发明的另一个实施方式中,步骤d)的ε-己内酰胺水相包含50至85重量%、优选地55至80重量%并且更优选地65至76重量%的ε己内酰胺。

[0085]

在本发明的又一个实施方式中,步骤d)的ε-己内酰胺水相包含硫酸铵。在本发明的还要又一个实施方式中,步骤d)的ε-己内酰胺水相包含0.1至3重量%、优选地0.15至1.5重量%并且更优选地0.3至1.0重量%硫酸铵。

[0086]

在本发明的另一个实施方式中,步骤d)的ε-己内酰胺水相以1至40、优选地2至25并且更优选地4至15克cod/kgε-己内酰胺水相的量包含有机组分作为杂质(不包括ε-己内酰胺)。

[0087]

步骤e)

[0088]

在本发明方法的步骤e)中,对步骤d)中获得的第一硫酸铵水相进行处理。步骤e)包括若干子步骤。

[0089]

在本发明方法的步骤e.1)中,在第一萃取段中进行用第一有机溶剂对第一硫酸铵水相的萃取。萃取导致包含第一有机溶剂和ε-己内酰胺的相以及经萃取的第一硫酸铵水相。该萃取步骤的优点是ε-己内酰胺大部分从第一硫酸铵水相中去除。经萃取的ε-己内酰胺可进料到浓缩和纯化工序,用于生产一级ε-己内酰胺。同时,经萃取的第一硫酸铵水相在很大程度上损失了ε-己内酰胺作为杂质。在本发明的一个实施方式中,经萃取的第一硫酸铵水相基本上不含ε-己内酰胺。“基本上不含ε-己内酰胺”意指经萃取的第一硫酸铵水相包含0.005至0.3重量%、优选地0.01至0.1重量%并且更优选地0.02至0.05重量%的ε己内酰胺。

[0090]

在本发明的一个实施方式中,第一有机溶剂是芳香烃、卤化烃、c

4-c

10

脂族醇和/或脂环族醇。在本发明的又一个实施方式中,第一有机溶剂选自苯、甲苯、氯仿、三氯乙烷、4-甲基-2-戊醇、1-辛醇、2-乙基己醇及其混合物组成的组。或者,第一有机溶剂选自苯、甲苯、三氯乙烯、醇及其混合物组成的组。在还要又一个实施方式中,苯和甲苯是优选的第一有机溶剂。所有这些定义和优选子组也独立地适用于下文进一步描述的第二有机溶剂。

[0091]

在本发明方法的步骤e.2)中,将经萃取的第一硫酸铵水相装填至第一溶剂回收段,其中回收第一有机溶剂和硫酸铵水相。经回收的硫酸铵水相仍包含作为杂质的有机组分,但第一有机溶剂被大量去除。该回收步骤的优点是第一有机溶剂可在步骤e.1)中重复使用。在本发明的一个实施方式中,步骤e.2)的硫酸铵水相的有机组分含量低于步骤d)的第一硫酸铵水相的有机组分含量,其中有机组分含量以cod表示。

[0092]

在本发明方法的步骤e.3)中,将经回收的第一硫酸铵水相装填至第一蒸发型结晶段,其中进行蒸发型结晶。

[0093]

能够在结晶段中采用的结晶器的示例描述于“perry's chemical engineers handbook”by don w.green and james o.maloney,第7版,mcgraw hill,1997,第18部分,第44-55页中。结晶器通常在20至180℃的温度和2kpa至0.8mpa的压力下操作。

[0094]

本文所用的通过蒸发硫酸铵水相进行的硫酸铵结晶通常涉及热量输入以蒸发水

并浓缩剩余相。为了减少从水相生产晶体过程中蒸发型结晶所需的水蒸气消耗,可以在热量输入方面集成一系列结晶器(参见i.kristjansson,geothermics,21(1992);第765-771页)。根据本发明,这也是优选的。在一系列热集成的结晶器中,水在一系列结晶器中煮沸,每个结晶器的压力都比前一个低。因为水的沸点随着压力的降低而降低,所以在一个结晶器中蒸发出来的蒸汽(vapor)可以用来加热下一个结晶器。只有第一个结晶器(在最高压力下操作)需要外部热源。这通常是通过将高温水蒸气送入一系列中的第一个结晶器的再沸器中来进行的。由此产生的温度较低的水蒸气用于加热下一个结晶器,依此类推。这意味着一系列的结晶器在下降的温度下操作。这种类型的结晶也称为多效结晶。

[0095]

在步骤e.3)中进料到第一蒸发结晶器的经回收的第一硫酸铵相包含25至50重量%、优选35至48重量%并且更优选39至45重量%的硫酸铵。

[0096]

在步骤e.3)中进料到第一蒸发结晶器的经回收的第一硫酸铵相的有机组分含量是0.02至20克cod/kg、优选地0.05至15克cod/kg并且更优选地0.1至10克cod/kg经回收的第一硫酸铵相。

[0097]

在第一蒸发型结晶段中,通过蒸发型结晶获得结晶硫酸铵和母液。与进入第一蒸发型结晶段的经回收的第一硫酸铵水相相比,母液是富含有机组分的硫酸铵水相。通常,母液中也富含硫酸铵。

[0098]

在本发明方法的步骤e.4)中,母液从第一蒸发型结晶段排出。排出一部分母液也称为净化。步骤e.4)中的净化具有降低残留在第一蒸发型结晶段的母液中的有机组分含量的优点。保持残留在第一蒸发型结晶段的母液中的有机组分含量低可提高所形成的硫酸铵晶体的质量,即硫酸铵晶体颜色较浅、含有较少的有机组分,并且有利于生产大晶体。第一蒸发型结晶段的母液中有机组分含量的下限不是关键的,并且主要由工艺经济性决定,因为需要净化的母液比例较大。可通过本领域技术人员已知的任何手段从结晶器中提取母液。例如,可以从结晶器的澄清区域净化澄清液,可以净化作为水力旋流器溢流而被除去的母液,和/或可以通过母液循环管线的取出来去除母液。如果第一蒸发型结晶段作为多效结晶操作,则母液可以从多效结晶的任何阶段排出。优选地,从多效结晶的最后阶段排出母液。

[0099]

在本发明的一个实施方式中,从第一蒸发型结晶段净化的母液的流速为每单位时间0.5至30体积份,优选地每单位时间1至25体积份,更优选在每单位时间2至20体积份,其中进料到第一蒸发结晶段的经回收的第一硫酸铵水相的流速为每单位时间100体积份。假设其他流量设置保持不变,具体为进料到第一蒸发结晶段的经回收的第一硫酸铵水相的流速保持不变,如果从第一蒸发型结晶器中提取的母液流速降低,则母液中的有机组分含量通常会增加。如果不连续地或分批地将经回收的第一硫酸铵水相进料至第一蒸发型结晶器和/或从第一蒸发型结晶器中净化母液,则应当理解,前面提到的流速是每单位时间内进料或提取的平均量。

[0100]

在步骤e.4)中从第一蒸发结晶器排出的母液通常包含35至60重量%、优选地38至55重量%并且更优选地42至52重量%的硫酸铵。

[0101]

从第一蒸发型结晶段排出的母液的有机组分含量通常为5至150克cod/kg、优选10至75克cod/kg、更优选15至50克cod/kg母液。

[0102]

在本发明方法的步骤e.5)中,包含结晶硫酸铵的浆料从第一蒸发型结晶段排出,

并装填至第一液-固分离段,以回收结晶硫酸铵。

[0103]

本文中使用的术语“浆料”是指包含固体物质的水相。硫酸铵浆料包含硫酸铵晶体、溶解的硫酸铵、水和杂质。通常,存在于硫酸铵浆料中的杂质是有机组分。此外,可以存在无机成分。

[0104]

在本发明的一个实施方式中,步骤e.5)包括以下步骤:

[0105]

e.5.1)从第一蒸发型结晶段排出含有结晶硫酸铵的浆料,并将所述浆料装填至第一液-固分离段;

[0106]

e.5.2)从第一液-固分离段排出结晶硫酸铵,并将结晶硫酸铵装填至第一干燥段,其中获得经干燥的结晶硫酸铵。

[0107]

步骤e.5)中获得的硫酸铵晶体除硫酸铵本身外还包括水和杂质。通常,硫酸铵晶体中的杂质是有机组分。此外,可以存在无机成分。这种无机成分可以是钙盐和铁盐以及含硅化合物。

[0108]

较大尺寸的硫酸铵晶体是优选,因为它们通常具有更大的经济价值。在本发明的一个实施方式中,步骤e.5)中产生的硫酸铵晶体的平均中值直径大于0.8mm。优选地,在步骤e.5)中产生的硫酸铵晶体的平均中值直径为1.0mm至4.0mm。

[0109]

生产高纯度品级的(几乎)白色结晶硫酸铵用于不同的应用是可期望的。(几乎)白色的高纯度硫酸铵晶体比杂质水平较高的棕色硫酸铵晶体更具经济价值。典型地,高品级的结晶硫酸铵的颜色为白色、米白色或浅黄色。由于处理步骤e.1)到e.5)的顺序,在本发明方法的步骤e.5)中产生的硫酸铵晶体是高品级的晶体。在本发明的一个实施方式中,步骤e.5)中产生的硫酸铵晶体的颜色为白色至米白色。

[0110]

在较高温度下的蒸发型结晶过程中,包含以有机组分形式存在的杂质的带颜色的硫酸铵晶体的形成更为明显。因此,不在较高温度下结晶含有有机组分的硫酸铵相是有利的。这限制了可进行蒸发型结晶的温度范围。为了避免在高温下操作结晶器,可串联操作的结晶器数量受到限制。给定的硫酸铵相在没有形成带颜色晶体和没有可见的固体有机组分的情况下结晶的温度取决于给定硫酸铵相中所含有机组分的量和组成。因此,在将要结晶具有不同有机组分组成的两个或多个硫酸铵相的情况下,可对每个相在结晶器中使用不同的温度上限。优选地,从包含有机组分的硫酸铵相结晶硫酸铵的蒸发型结晶器在低于120℃的温度下操作。更优选地,蒸发型结晶器在低于110℃的温度下操作。

[0111]

步骤f)

[0112]

在本发明方法的步骤f)中,对在步骤d)中获得的ε-己内酰胺水相进行处理。步骤f)包括一个或多个子步骤。

[0113]

在本发明方法的步骤f.1)中,在第二萃取段中用第二有机溶剂萃取ε-己内酰胺水相,由此获得包含第二有机溶剂和ε-己内酰胺的相以及包含有机组分的第二硫酸铵水相。该硫酸铵水相在整个本公开中被称为“第二硫酸铵水相”,以区别于在步骤d)中从中和的贝克曼重排混合物直接获得的第一硫酸铵水相。

[0114]

在本发明的一个实施方式中,第二硫酸铵水相包含0.1至10重量%、优选地0.2至8重量%并且更优选地0.5至6重量%的硫酸铵。

[0115]

在本发明又一个实施方式中,步骤f.1)的第二硫酸铵水相具有5至200克cod/kg、优选地15至150克cod/kg并且更优选地20至100克cod/kg第二硫酸铵水相的有机组分含量。

[0116]

在本发明的另一个实施方式中,步骤f.1)的第二硫酸铵水相包含环己酮肟、贝克曼重排反应的副产物(包括环己酮、2-环己烯-1-酮、2-羟基环己烷-1-酮、1,2-环己二酮和1,2,3,4,6,7,8,9-八氢吩嗪)和第二有机溶剂作为有机组分。

[0117]

步骤d)的第一硫酸铵水相和步骤f.1)的第二硫酸铵水相的一个共同点是:它们都包含硫酸铵、水和作为杂质的有机组分。第一硫酸铵水相和第二硫酸铵水相可以额外地包含作为杂质的无机组分。典型地,第一硫酸铵水相和第二硫酸铵水相彼此之间的区别至少在于所包含的有机组分和硫酸铵的浓度。在本发明的一个实施方式中,步骤f.1)的第二硫酸铵水相的有机组分含量比步骤e2)中获得的经回收的第一硫酸铵水相的有机组分含量高,其中有机组分含量以cod表示。在本发明的一个不同实施方式中或又一个实施方式中,步骤f.1)的第二硫酸铵水相的硫酸铵含量低于步骤d)的第一硫酸铵水相,其中硫酸铵含量以重量%表示。

[0118]

步骤d)的ε-己内酰胺水相的萃取是用第二有机溶剂进行的。可独立于第一有机溶剂地从与上文针对第一有机溶剂所限定的相同溶剂列表中选择第二有机溶剂。出于实际目的,如果使用相同的有机溶剂作为第一有机溶剂和第二有机溶剂,则特别有利。

[0119]

在本发明的另一个实施方式中,在将所得的包含有机组分的第二水相装填至第二蒸发型结晶段之前,从步骤f.1)中获得的包含有机组分的第二硫酸铵水相中回收第二有机溶剂。该额外步骤(将被称为f.2))的优点是,第二有机溶剂从第二硫酸铵水相中回收,因此可以在步骤f.1)中重复使用。从第二硫酸铵水相中回收第二有机溶剂的另一个优点是,所述硫酸铵水相含有较少的作为杂质的第二有机溶剂。

[0120]

除了第二硫酸铵水相之外,进一步处理步骤f.1)中在第二萃取段中获得的包含第二有机溶剂和ε-己内酰胺的相。用于从步骤f.1)的包含第二有机溶剂和ε-己内酰胺的相开始生产一级ε-己内酰胺的几种浓缩和纯化工艺对本领域技术人员来说是已知的。乌尔曼工业化学百科全书(ullmann's encyclopedia of industrial chemistry)(2018)

‘

己内酰胺’章节;https://doi.org/10.1002/14356007.a05_031.pub3)描述了生产这种一级ε-己内酰胺的若干(商业)方法。此外,wo 02/070475描述了从有机溶剂中回收和纯化ε-己内酰胺的方法。其公开了包括以下步骤的程序(其也被设想为本发明的包含ε-己内酰胺的相的可能的后处理):a)用水或碱性水溶液洗涤该溶液,得到包含ε-己内酰胺和有机溶剂的洗涤溶液以及洗涤残余物,b)从经洗涤的溶液中蒸发有机溶剂,得到ε-己内酰胺产物,c)任选地,氢化ε-己内酰胺产物,d)任选地,从ε-己内酰胺产物中蒸发水,e)蒸馏ε-己内酰胺产物以回收ε-己内酰胺和蒸馏残余物,f)在水的存在下用有机溶剂萃取该蒸馏残余物,以获得(i)包含溶解在有机溶剂中的ε-己内酰胺的萃取物和(ii)水性流出物,以及g)将提取物再循环到步骤a)或b)。

[0121]

第二蒸发型结晶

[0122]

在本发明的方法中,在所谓的第二蒸发型结晶段中进行第二蒸发型结晶。将(i)步骤e.4)中从第一蒸发型结晶段排出的母液和/或(ii)步骤f.1)中获得的包含有机组分的第二硫酸铵水相装填到第二型结晶段。

[0123]

在本发明的一个实施方式中,在将所得的经浓缩的第二硫酸铵水相装填至第二蒸发型结晶段之前,从(ii)步骤f.1)中获得的包含有机组分的第二硫酸铵水相中除去水。

[0124]

在第二型结晶段中进行第二蒸发型结晶,使得出现以下三相体系:

[0125]

(1)包含有机组分的液态油相;

[0126]

(2)结晶硫酸铵相;和

[0127]

(3)包含硫酸铵的液态水相。

[0128]

术语“进行

……

,使得”是指第二蒸发型结晶段在允许产生三相体系的条件下操作。特别地,在第二蒸发型结晶段中从水性物料蒸发如此多的水,使得硫酸铵水相在硫酸铵和有机组分二者方面均变得过饱和,并且结果是除了形成包含硫酸铵的液态水相(3)之外,还形成包含有机组分的液态油相(1)和结晶硫酸铵相(2)。第二蒸发型结晶段的具体操作条件包括:在第二蒸发型结晶段中包含硫酸铵的液态水相的有机组分含量和硫酸铵的重量分数分别为至少100克cod/kg包含硫酸铵的液态水相和至少36重量%硫酸铵,在包含硫酸铵的液态水相的母液中,至少5克cod/kg包含硫酸铵的液态水相来自于ε-己内酰胺。

[0129]

在步骤e.3)中进行的第一蒸发型结晶与第二蒸发型结晶之间的主要区别在于,第二蒸发型结晶没有母液排放。由于在第二蒸发型结晶中水的蒸发,获得了更浓的母液,其中有机杂质不再可溶,这不仅导致硫酸铵结晶,而且产生了包含有机杂质的液态油相。因此,第一蒸发结晶段和第二蒸发结晶段之间的主要区别在于有机杂质的浓度:在第一蒸发结晶段中存在关于硫酸铵的过饱和,并且硫酸铵晶体作为单独的相形成,然而,母液在有机组分方面仍然处于欠饱和状态(通过净化含有杂质的母液部分),并且没有形成单独的液态油相。

[0130]

除了蒸发条件外,向第一蒸发结晶段和第二蒸发结晶段的进料流也彼此不同。在本发明的一个实施方式中,向第二蒸发型结晶器的硫酸铵物料(i)和/或(ii)的有机组分含量比步骤e.3)中装填至第一蒸发型结晶段的经回收的第一硫酸铵水相的有机组分含量高,其中有机组分含量以cod表示。在又一个实施方式中,向第二蒸发型结晶器的硫酸铵物料(i)和/或(ii)的硫酸铵含量低于步骤e.3)中装填至第一蒸发型结晶段的经回收的第一硫酸铵水相的硫酸铵含量,其中硫酸铵含量以重量%表示。具体地,向第二蒸发型结晶器的硫酸铵物料(ii)的硫酸铵含量低于步骤e.3)中装填至第一蒸发型结晶段的经回收的第一硫酸铵水相的硫酸铵含量,其中硫酸铵含量以重量%表示。

[0131]

根据本发明的第二蒸发型结晶尤其产生液态油相,其在步骤(iii)中至少从三相体系中回收。

[0132]

本文中使用的术语“回收”是指材料以产物的形式被隔离、免于损失和/或用于另一用途。

[0133]

在本发明的一个实施方式中,液态油相包含ε-己内酰胺、有机组分、硫酸铵和水。液态油相是通过在第二蒸发型结晶期间蒸发如此多的水而形成的,使得有机组分变得过饱和并且不再溶于第二蒸发型结晶段上的包含硫酸铵的液态水相中。

[0134]

从在第二蒸发型结晶段中产生的三相体系中回收至少液态油相。为此目的,适合实施本发明方法的工厂可额外包含第二液-液分离段和第二液-固分离段,其中在步骤(iii)中至少液态油相的回收包括以下步骤:

[0135]

(iii.1)从第二蒸发型结晶段排出包含液态油相和包含硫酸铵的液态水相的混合物,并将其装填至第二液-液分离段,在第二液-液分离段中分离两相;

[0136]

(iii.2)从第二液-液分离段回收经分离的液态油相和经分离的包含硫酸铵的液态水相;

[0137]

(iii.3)从第二蒸发型结晶段排出包含结晶硫酸铵的浆料,并将其装填至第二液-固分离段,从第二液-固分离段中分别回收结晶硫酸铵和液态硫酸铵水相。

[0138]

因此,通过本发明的方法,可以从步骤d)的第一硫酸铵水相和步骤f.1)的第二硫酸铵水相获得硫酸铵晶体。

[0139]

在本发明的又一个实施方式中,在步骤(iii.1)中从第二蒸发型结晶段排出并装填至第二液-液分离段的包含液态油相和包含硫酸铵的液态水相的混合物中的液态油相与包含硫酸铵的液态水相的重量比小于2:1,优选地小于1:1。在本发明的另一个实施方式中,在步骤(iii.1)中从第二蒸发型结晶段排出并装填至第二液-液分离段的包含液态油相和包含硫酸铵的液态水相的混合物中的液态油相与包含硫酸铵的液态水相的重量比为1:0.5至1:50,优选地1:1至1:40,更优选地1:2至1:30,并且最优选地1:4至1:15。在实际应用中,当所述配比为约1:10时,获得良好的结果。

[0140]

在本发明的另一个实施方式中,将

[0141]-步骤(iii.2)中从第二液-液分离段回收的包含硫酸铵的液态水相,和/或

[0142]-步骤(iii.3)中从第二液-固分离段回收的液态硫酸铵水相装填至第二蒸发型结晶段。这具有这样的优点,即在第二蒸发型结晶段中,使用从第二液-液分离段回收的包含硫酸铵的液态水相和/或从第二液-固分离段回收的液态硫酸铵水相来生产结晶硫酸铵。在这些情况下,在本发明的方法中在第二蒸发型结晶中产生的结晶硫酸铵的量最大化。

[0143]

在本发明的另一个实施方式中,用水溶液洗涤步骤(iii.3)中从第二液-固分离段中排出的结晶硫酸铵。这是有利的,因为与结晶硫酸铵相关的杂质被去除了。

[0144]

在第二蒸发型结晶段中获得的硫酸铵晶体在尺寸和/或颜色性质和/或结块行为方面通常比从第一蒸发型结晶段中获得的质量差。然而,质量较差的硫酸铵晶体也有用途(例如,作为用于要求较低的应用的肥料,例如人工撒布应用),或者可以作为废物排出。根据本发明的第二蒸发型结晶段的主要目的是产生具有上述优点的液态油相。在本发明的一个特别有用的实施方式中,步骤(i)中从第二蒸发型结晶段获得的结晶硫酸铵随后被装填至溶解段,在溶解段中结晶硫酸铵溶解在水中,由此获得包含硫酸铵的水相,包含硫酸铵的水相装填至第一蒸发型结晶段。这样的优点是,在本发明的方法中,总体上获得了更多的高品级的硫酸铵晶体,因为产生质量可能较差的硫酸铵晶体的级分被处理以产生含有大多数杂质的液态油相和结晶硫酸铵相,该结晶硫酸铵相可被溶解并再循环到第一蒸发型结晶段中。

[0145]

在本发明的一个实施方式中,液态油相的密度(在25℃的温度下测量)在1100和1275kg/m3之间,优选地在1125和1250kg/m3之间,最优选地在1150和1225kg/m3之间。这样做的优点是获得了相当浓缩的液态油相,即有机物含量高、水含量低、硫酸铵含量低的油相,其可以容易地燃烧。

[0146]

在本发明的又一个实施方式中,液态油相包含0.5至25重量%、优选地1至20重量%并且更优选地2至15重量%的ε-己内酰胺,并且具有的有机组分含量为500至2000克cod/kg、优选地750至2000克cod/kg并且更优选地1000至2000克cod/kg液态油相。液态油相中的ε-己内酰胺和有机组分的上述范围可以以任何方式相互结合。特别地,相同“优选水平”的范围是可兼顾的。

[0147]

在另一个实施方式中,液态油相包含1至30重量%、优选地2至25重量%并且更优

选地5至20重量%的硫酸铵。

[0148]

通过本发明的方法获得的液态油相可用于另一用途。在本发明的一个实施方式中,液态油相用作焚烧设备中的燃料。在另一个实施方式中,液态油相用作焚烧设备中的燃料,其中焚烧设备中产生的至少部分热量用于水的蒸发。

[0149]

硫酸铵晶体

[0150]

本发明还关注在上文中与第二蒸发型结晶段关联描述的液态油相和包含硫酸铵的液态水相的存在下在蒸发型硫酸铵结晶段中生产的结晶硫酸铵。

[0151]

在液态油相和包含硫酸铵的液态水相的存在下在蒸发型硫酸铵结晶段中产生的硫酸铵晶体优选地具有大于0.6mm的平均中值直径。更优选地,在液态油相和包含硫酸铵的液态水相的存在下在蒸发型硫酸铵结晶段中产生的硫酸铵晶体的平均中值直径为0.8mm至3.0mm。

[0152]

在本发明的另一个实施方式中,在液态油相和包含硫酸铵的液态水相的存在下产生并通过过滤分离和用水洗涤的硫酸铵晶体包含0.2至250克cod/kg、优选地1至50克cod/kg、最优选地3至15克cod/kg结晶硫酸铵的有机组分含量。

[0153]

在本发明的又一个实施方式中,在液态油相和包含硫酸铵的液态水相的存在下在蒸发型硫酸铵结晶段中产生的硫酸铵晶体的颜色是(浅)褐色。

[0154]

液态油相

[0155]

本发明还关注液态油相,其包含

[0156]-0.5至25重量%、优选地1至20重量%并且更优选地2至15重量%的ε-己内酰胺;和

[0157]-有机组分,其含量为500至2000克cod/kg、优选地750至2000克cod/kg并且更优选地1000至2000克cod/kg液态油相。

[0158]

关于液态油相的性质和用途,已经结合本发明的方法描述的内容同样适用。

[0159]

工厂(plant)

[0160]

本发明还关注用于从包含有机组分的水性料流生产结晶硫酸铵的硫酸铵结晶工厂,其中包含有机组分的水性料流来自于ε-己内酰胺生产工艺。

[0161]

本发明的工厂是工业规模工厂,其至少包括贝克曼重排反应段、中和段、第一液-液分离段、第一萃取段和第二萃取段、第一溶剂回收段、第一蒸发型结晶段和第二蒸发型结晶段和第一液-固分离段,其中该工厂被配置用于实施本发明的方法。

[0162]

硫酸铵结晶工厂的生产能力通常是基于从用于生产ε-己内酰胺的工厂排出的硫酸铵相的体积来进行选择的。

[0163]

在本发明的工业规模硫酸铵工厂中硫酸铵晶体的生产能力为几千吨/年(千吨/年,kta)的规模。在本发明的一个实施方式中,工业规模工厂中硫酸铵晶体的生产能力为每年10000吨(10kta)以上。优选地,工业规模工厂中硫酸铵晶体的生产能力为100kta至2000kta。更优选地,工业规模工厂中硫酸铵晶体的生产能力为150kta至1500kta。

[0164]

附图简要说明

[0165]

在下文中,将参考描绘本发明的某些实施方式的附图来描述本发明。然而,本发明如权利要求书中所定义且如本文中一般描述。不应局限于以下附图中为说明目的而示出的实施方式。

[0166]

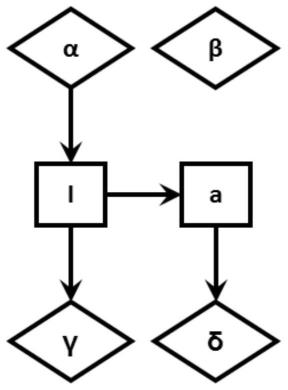

图1描述了本发明方法的三种替代性模式。图1a描述了本发明方法的一种替代性模式,其中仅用在第一蒸发型结晶段中产生的母液进料第二蒸发型结晶段。图1b描述了本发明方法的一种替代性模式,其中仅用通过提取中和的贝克曼重排混合物的ε-己内酰胺水相而产生的第二硫酸铵水相来进料第二蒸发型结晶段。图1c描述了本发明方法的一种替代性模式,其中用第一蒸发型结晶段中产生的母液和通过提取中和的贝克曼重排混合物的ε-己内酰胺水相而产生的第二硫酸铵水相二者来进料第二蒸发型结晶段。

[0167]

图2描述了本发明的一个实施方式,其中包含硫酸铵和有机组分的两种物料被进料到第二蒸发型结晶段:一方面,在第一蒸发型结晶段中产生的母液被装填至第二蒸发型结晶段。另一方面,通过提取中和的贝克曼重排混合物的ε-己内酰胺水相而产生的第二硫酸铵水相被装填至第二蒸发型结晶段。在第二蒸发型结晶段中,进行蒸发型结晶,使得出现包含液态油相、结晶硫酸铵相和包含硫酸铵的液态水相的三相体系。在此方法中回收了液态油相和结晶硫酸铵。

[0168]

图3描述了本发明的另一个实施方式,其中包含硫酸铵和有机组分的两种物料被进料到第二蒸发型结晶段:一方面,在第一蒸发型结晶段中产生的母液被装填至第二蒸发型结晶段。另一方面,通过提取中和的贝克曼重排混合物的ε-己内酰胺水相而产生的第二硫酸铵水相被装填至第二蒸发型结晶段。在将第二硫酸铵水相装填至第二蒸发型结晶段之前,所述相在预浓缩段中浓缩。在第二蒸发型结晶段中,进行蒸发型结晶,使得出现包含液态油相、结晶硫酸铵相和包含硫酸铵的液态水相的三相体系。这三个相都得到了进一步的处理。结晶硫酸铵在溶解段中溶解。在此方法中,回收了液态油相。

[0169]

图4描述了本发明的一个实施方式,其中环己酮肟在发烟硫酸存在下进行贝克曼重排反应,使得产生ε-己内酰胺。将含有ε-己内酰胺的贝克曼重排反应混合物中和。中和的贝克曼重排混合物包含两个相,第一硫酸铵水相和ε-己内酰胺相。进一步处理中和贝克曼重排混合物的两个相。在该方法的进一步过程中,处理包含有机组分的两个硫酸铵水相:一方面,对从中和的贝克曼重排混合物直接获得的第一个硫酸铵水相进行处理。另一方面,对通过提取中和的贝克曼重排混合物的ε-己内酰胺水相获得的第二硫酸铵水相进行处理。

附图说明

[0170]

图1指示了本发明方法的一种替代性模式。

[0171]

在图1a中,对从中和的贝克曼重排混合物获得的第一硫酸铵水相[α]进行处理,并在第一蒸发型结晶段[i]中用于蒸发型结晶。在蒸发型结晶期间,获得结晶硫酸铵[γ]和母液。回收结晶硫酸铵[γ]。与进入第一蒸发型结晶段[i]的经处理的第一硫酸铵水相相比,该母液是富含有机组分的硫酸铵水相。一部分母液从第一蒸发型结晶段[i]排出到第二蒸发型结晶段[a]。通过提取从中和的贝克曼重排混合物获得的ε-己内酰胺水相而产生的第二硫酸铵水相[β]未被装填至第二蒸发型结晶段[a]。在第二蒸发型结晶段中,进行蒸发结晶,使得出现三相体系。所述三相体系包含液体油相、结晶硫酸铵相和含硫酸铵的液态水相。至少回收液态油相[δ]。

[0172]

在图1b中,对从中和的贝克曼重排混合物获得的第一硫酸铵水相[α]进行处理,并在第一蒸发型结晶段[i]中用于蒸发型结晶。在蒸发型结晶期间,获得结晶硫酸铵[γ]和母液。可选地,一部分母液从第一蒸发型结晶段[i]排出至该方法外部(未示出)。回收结晶硫

酸铵[γ]。通过提取从中和的贝克曼重排混合物获得的ε-己内酰胺水相而产生的第二硫酸铵水相[β]被装填至第二蒸发型结晶段[a]。在第二蒸发型结晶段中,进行蒸发结晶,使得出现三相体系。所述三相体系包含液态油相、结晶硫酸铵相和包含硫酸铵的液态水相。至少回收液态油相[δ]。

[0173]

图1c结合了图1a和图1b中描述的本发明方法的替代性模式。在图1c中,第一蒸发型结晶段[i]中的一部分母液被装填至第二蒸发型结晶段[a]。此外,第二硫酸铵水相[β]被装填至第二蒸发型结晶段[a]。

[0174]

在图2中,将以下两种不同的包含硫酸铵的物料[101]和[102]装填至蒸发结晶段[a]中的一个或多个蒸发型结晶器(例如,奥斯陆(流化床)结晶器、导流筒挡板(dtb)结晶器、强制循环结晶器):从硫酸铵结晶段中净化的富含有机组分的母液[101]以及含有有机组分的第二硫酸铵水相[102](其是从粗制ε-己内酰胺水相用有机溶剂萃取作为流出物获得的)。可选地,在装填至蒸发结晶段[a]中的一个或多个蒸发型结晶器之前,包含有机组分的第二硫酸铵水相[102]被装填至溶剂回收段,在溶剂回收段中回收溶剂(未示出)。可选地,在装填至蒸发结晶段[a]中的一个或多个蒸发型结晶器之前,将包含有机组分的第二硫酸铵水相[102]装填至预浓缩段,在预浓缩段中例如通过蒸发和/或膜过滤(未示出)主要去除水。

[0175]

在蒸发结晶段[a]中的一个或多个蒸发型结晶器中蒸发的水被冷凝并作为冷凝物[103]排出。通常,冷凝物[103]作为废物来处置,并在废水处理系统(未示出)中进行处理。可选地,重复使用冷凝物[103]用于贝克曼重排反应,可选地在纯化处理(例如,通过活性炭的吸附处理)之后进行重复使用。

[0176]

在蒸发结晶段[a]中的一个或多个蒸发型结晶器中的有机组分浓度和硫酸铵浓度很高,使得出现三相体系:具有高有机组分含量的液态油相、包含硫酸铵的液态水相和结晶硫酸铵相。

[0177]

包含液态油相和包含硫酸铵的液态水相的混合物[104]从蒸发结晶段[a]中的一个或多个蒸发型结晶器排出,并装填至液-液分离段[b]。该混合物也可能包含少量结晶硫酸铵相。液-液分离段[b]由一个或多个分离容器组成,其中例如具有高有机组分含量的液态油相分离为顶层,并且包含硫酸铵的液态水相(和可选地结晶硫酸铵相)分离为底层。

[0178]

从液-液分离段[b]回收液态油相[106]。可选地,将该液态油相[106]装填至焚化炉(未示出)。它也可以作为燃料储存和/或使用或出售。可选地,在焚化炉中燃烧液态油相产生的部分热量用于产生水蒸气(未示出)。

[0179]

液态硫酸铵水相[105](和可选地包含硫酸铵晶体的固相)也从液-液分离段[b]排出,并装填至蒸发结晶段[a]中的一个或多个蒸发型结晶器。

[0180]

包含有包含硫酸铵的液态水相和硫酸铵晶体的含硫酸铵的浆料[108]从蒸发型结晶段[a]的一个或多个蒸发型结晶器排出,并装填至液-固分离段[c]中的一个或多个液固分离设备(例如(连续)过滤器、离心机、倾析器、淘析柱、盐腿(salt leg)、水力旋流器或其组合)。在液-固分离段[c]中,将湿硫酸铵晶体[110]从包含硫酸铵的液态水相分离出来。可选地,这之后是湿硫酸铵晶体的洗涤步骤,由此洗涤湿硫酸铵晶体(优选地用水或硫酸铵水相)以降低湿硫酸铵晶体(未示出)的有机组分含量(附着于表面)。剩余物硫酸铵水相或经稀释的硫酸铵浆料[109]装填回到一个或多个蒸发型结晶器[a]。

[0181]

湿硫酸铵晶体[110]在干燥段[d]的一个或多个干燥设备(例如流化床干燥器)中干燥,由此获得水蒸汽[120]和经干燥的硫酸铵晶体[121],并将其分别排出。可选地,将经干燥的硫酸铵晶体[121]筛分、涂布和/或与其他化合物(未示出)掺混。

[0182]

在图3中,通过用有机溶剂萃取粗制ε-己内酰胺水相而作为流出物获得的包含有机组分的硫酸铵水相[201]被装填至预浓缩段[f],在预浓缩段[f]中主要去除水。优选地,预浓缩段[f]包含反渗透膜和/或一个或多个蒸发器,例如降膜式、自然循环式、强制循环式、升膜式、爬膜板式或其组合。可选地,在装填至预浓缩段[f]之前,将包含有机组分的硫酸铵水相[201]装填至溶剂回收段,在溶剂回收段中回收溶剂(未示出)。水在预浓缩段[f]中分离出来,并作为水流[202]排出。通常,水流[202]作为废物来处置并在废水处理系统(未示出)中进行处理。可选地,重复使用水流[202]用于贝克曼重排反应(未示出),可选地在纯化处理(例如,通过活性炭的吸附处理)之后进行重复使用。可选地,在水流[202]处于蒸汽相(例如,由于蒸发)时,则冷凝热可被回收(未示出)。

[0183]

预浓缩流出物[203]从预浓缩段[f]排出,并被装填至硫酸铵结晶段[a]中的一个或多个蒸发型结晶器(例如,奥斯陆(流化床)结晶器、导流筒挡板(dtb)结晶器、强制循环结晶器)。可选地,为了调节ph,在装填至硫酸铵结晶段[a](未示出)中的一个或多个蒸发型结晶器之前,将(含水的)氨装填至预浓缩流出物[203]。此外,将从另一硫酸铵结晶段[204]净化的包含有机组分的硫酸铵水相装填至硫酸铵结晶段[a]中的一个或多个蒸发型结晶器中。

[0184]

在硫酸铵结晶段[a]中的一个或多个蒸发型结晶器中蒸发的水被冷凝并作为冷凝物[205]排出。通常,冷凝物[205]作为废物来处置,并在废水处理系统(未示出)中进行处理。可选地,在基于由环己酮(未示出)生产的环己酮肟生产硫酸铵和ε-己内酰胺的方法中重复使用冷凝物[205],可选地在纯化处理(例如,通过活性炭的吸附处理)之后进行重复使用。

[0185]

在硫酸铵结晶段[a]的一个或多个蒸发型结晶器中,有机组分的浓度和硫酸铵的浓度很高,使得出现三相体系:具有高有机组分含量的液态油相、包含硫酸铵的液态水相和结晶硫酸铵相。

[0186]

主要包含具有高有机组分含量的液态油相和包含硫酸铵的液态水相的混合物[206]从硫酸铵结晶段[a]中的一个或多个蒸发型结晶器排出,并装填至液-液分离段[b]。该混合物也可能含有少量结晶硫酸铵相。液-液分离段[b]由一个或多个分离容器组成,其中具有高有机组分含量的液态油相分离为顶层,包含硫酸铵的液态水相分离为底层。可选地,底层还包含低级分数(《4重量%)的结晶硫酸铵相。

[0187]

顶层作为液态油相[208]从液-液分离段[b]中回收。可选地,将该液态油相[208]装填至焚化炉(位于现场或可选地不在现场)(未示出)。可选地,在焚化炉中燃烧液态油相产生的部分热量用于生成水蒸气(未未出)。

[0188]

底层包含硫酸铵的液态水相(可选地包含结晶硫酸铵相),作为水相[207]从液-液分离段[b]排出,并装填至硫酸铵结晶段[a]中的一个或多个蒸发型结晶器。

[0189]

含硫酸铵的浆液[209]从硫酸铵结晶段[a]的一个或多个蒸发型结晶器中排出,并被装填至液-固分离段[c]中的一个或多个液固分离设备(例如,(连续)过滤器、离心机、倾析器、淘洗柱、盐腿、水力旋流器或其组合)。在液-固分离段[c]中分离出湿硫酸铵晶体

[211]。可选地,包括湿硫酸铵晶体的洗涤步骤,其中洗涤湿硫酸铵晶体(优选地用水或硫酸铵水相),以降低湿硫酸铵晶体(未示出)的有机组分含量(附着于表面)。

[0190]

剩余物包含硫酸铵的液态水相或经稀释的硫酸铵浆料[210]被装填回到硫酸铵结晶段[a]中的一个或多个蒸发型结晶器。

[0191]

湿硫酸铵晶体[211]和包含水的相[212]被装填至硫酸铵溶解段[e]。优选地,包含水的相[212]包含大于90重量%水。可选地,包含水的相[212]包含硫酸铵。通常,硫酸铵溶解段[e]由一个或多个容器组成,所述容器包含混合室和溢流室。硫酸铵的水流[213]从硫酸铵溶解段[e]排出。优选地,硫酸铵的水流[213]是含有约40重量%硫酸铵且不含有任何固体硫酸铵晶体的水相。优选地,将硫酸铵的水流[213]作为物料装填至硫酸铵结晶段,其中产生结晶硫酸铵、水性冷凝物和净化物。

[0192]

在图4中,将环己酮肟[1]和发烟硫酸[2]装填至贝克曼重排段[a]。环己酮肟可通过各种各样的技术生产。一种选择是技术,其中环己酮肟是由硝酸盐氢化得到的羟胺和环己酮进行反应而形成的。生产环己酮肟的另一种选择是氨肟化技术,其中环己酮肟是由氨、过氧化氢和环己酮进行反应而形成的。生产环己酮肟的另外一种选择是拉西(raschig)技术,其中环己酮肟是由亚硝酸盐还原得到的羟胺和环己酮进行反应而形成的。

[0193]

贝克曼重排混合物[3]和氨水相[4]被添加到中和段[b],使得产生中和的贝克曼重排混合物[5]。或者,通过单独添加水和气态氨(未示出)来代替氨水相[4]。在中和段[b]中获得包含硫酸铵水相和粗制ε-己内酰胺水相的中和的混合物。硫酸铵水相包含ε-己内酰胺和有机组分作为杂质。粗制ε-己内酰胺水相包含硫酸铵和有机组分作为杂质。

[0194]

中和的混合物[5]被装填至液-液分离段[c],其中通过相分离使硫酸铵水相和粗制ε-己内酰胺水相彼此分离。粗制ε-己内酰胺水相[6]和硫酸铵水相[7]离开液-液分离段[c]。

[0195]

硫酸铵水相[7]被装填至萃取段[f],在萃取段[f]中添加溶剂[8]以回收溶解的ε-己内酰胺。可以使用各种溶剂,例如苯、甲苯、三氯乙烯和醇,尤其是1-辛醇和2-乙基己醇以及醇的混合物。萃取段[f]可包含一个或多个萃取单元,例如(逆流)萃取柱和混合器沉降器。包含ε-己内酰胺和溶剂的混合物[9]离开萃取段[f]。

[0196]

将获得的经萃取的硫酸铵水相[10]装填至溶剂回收段[g],在该段中从经萃取的硫酸铵水相[10]中回收溶剂,并将其作为回收溶剂[11]排出。溶剂回收段[g]可以包括一个或多个蒸馏塔和/或一个或多个水蒸气汽提塔。

[0197]

溶剂回收之后的硫酸铵水相[12]通过在ph调节段[h]中添加ph改性剂[13](优选氨或硫酸)来调节ph,由此获得经ph调节的硫酸铵水相[14]。

[0198]

经ph-调节的硫酸铵水相[14]被装填至蒸发型结晶段[i]中的一个或多个蒸发型结晶器(例如奥斯陆(流化床)结晶器、导流筒挡板(dtb)结晶器和强制循环结晶器)。蒸汽再压缩和/或多效蒸发可用于降低硫酸铵结晶器中蒸发水所需要的能量消耗。从硫酸铵溶解段[e]排出的硫酸铵的水流[213]被装填至蒸发型结晶段[i]中的一个或多个蒸发型结晶器。蒸发型结晶段[i]中的一个或多个蒸发型结晶器中蒸发的水被冷凝并作为冷凝物[15]排放。可选地,重新使用冷凝物[15]用于贝克曼重排反应(未示出),可选地在净化处理(例如,通过活性炭的吸附处理)之后重新使用。净化物[204]从蒸发型结晶段[i]中的一个或多个蒸发型结晶器排出。净化物[204]是一种母液,其是与装填的经ph调整的硫酸铵水相[14]

的有机组分含量相比有机组分含量增加的硫酸铵水相。净化物[204]被装填至第二蒸发型结晶段[a]。

[0199]

含硫酸铵的浆料[16]从蒸发型结晶段[i]中的一个或多个蒸发型结晶器排出,并被装填至一个或多个液-固分离设备[j](例如(连续)过滤器、离心机、倾析器、淘析柱、盐腿、水力旋流器或其组合),其中分离出湿硫酸铵晶体[18]。剩余物硫酸铵水相或经稀释的硫酸铵浆料[17]被装填至蒸发型结晶段[i]中的一个或多个蒸发型结晶器。

[0200]

可选地,包括湿硫酸铵晶体的洗涤步骤,其中洗涤湿硫酸铵晶体(优选地用水或硫酸铵水相),以降低湿硫酸铵晶体(未示出)的有机组分含量(附着于表面)。

[0201]

湿硫酸铵晶体[18]在一个或多个干燥设备[k](例如,流化床干燥器)中干燥,由此排出水蒸汽[19]和经干燥的硫酸铵晶体[21]。可选地,将经干燥的硫酸铵晶体[20]筛分、涂布和/或与其他化合物(未示出)掺混。

[0202]

在萃取段[l]中,用溶剂[21]萃取水性粗制ε-己内酰胺[6],由此获得水性流出物[22]和包含ε-己内酰胺和溶剂[25]的混合物。可以使用各种溶剂,例如苯、甲苯、三氯乙烯和醇,尤其是1-辛醇和2-乙基己醇及其混合物。萃取段[l]可包括一个或多个萃取单元,例如(逆流)萃取柱和混合器沉降器。将获得的水性流出物[22]装填至溶剂回收段[m]。

[0203]

在溶剂回收段[m]中,从水性流出物[22]回收溶剂,并将其作为回收溶剂[23]排出。溶剂回收段[m]可以包括一个或多个蒸馏塔和/或一个或多个水蒸气汽提塔。溶剂回收后产生的水性流出物[201]被装填至预浓缩段[f],其中主要去除水。优选地,预浓缩段[f]包括反渗透膜和/或一个或多个蒸发器,例如降膜式、自然循环式、强制循环式、升膜式、爬膜板式或其组合。水在预浓缩段[f]中分离出来,并作为水流[202]排出。通常,水流[202]作为废物处置并在废水处理系统(未示出)中进行处理。可选地,重复使用水流[202]用于贝克曼重排反应(未示出),可选地在纯化处理(例如,通过活性炭的吸附处理)之后进行重复使用。可选地,在水流[202]处于蒸汽相(例如,由于蒸发)时,则冷凝热可被回收(未示出)。

[0204]

从萃取段[l]排出的包含ε-己内酰胺和溶剂[24]的混合物在ε-己内酰胺纯化浓缩段[n]中进行进一步的后处理,由此获得回收的溶剂[25]和经纯化的ε-己内酰胺[26]。在工业实践中,实现了ε-己内酰胺纯化和浓缩段[n]的各种实施方式。通常,这些实施方式可以包括用于萃取、氢化、离子交换、结晶、ph调节和/或(真空)蒸馏的单元的组合。

[0205]

图4中的段[a]、[b]、[c]和[e]和来自这些段的各种流入和流出如对上图3所描述。

[0206]

实施例

[0207]

以下实例用于更详细地解释本发明,特别是关于本发明的某些形式。然而,这些实例并不意图限制本公开。

[0208]

根据astm d 1252-95按照重铬酸盐法测定下文实例中提到的cod含量。

[0209]

在年生产能力超过200kta的工业规模连续运行工厂中进行了各实施例和对比例,在该工厂中既生产ε-己内酰胺又生产结晶硫酸铵。

[0210]

对比例1

[0211]

比较例1与图4中描绘的本发明的实施方式非常相似。然而,在该比较例中,在苯回收[201]后的水性流出物被装填至废水处理系统。此外,净化物[204]被装填至废水处理系统。

[0212]

在商业的己内酰胺工厂中,环己酮肟是根据工艺由环己酮生产的。环己酮

肟[1]在具有发烟硫酸[2]的三级贝克曼重排反应段[a]中转化为ε-己内酰胺。然后在中和段[b]中用氨水[4]中和所得的贝克曼重排混合物[3](在过量硫酸中ε-己内酰胺的硫酸盐),由此获得水性粗制ε-己内酰胺和硫酸铵水相的中和的混合物[5]。这两个相在液-液分离段[c]中被分离成水性粗制ε-己内酰胺[6]和硫酸铵水相[7]。

[0213]

在萃取段[l]的逆流萃取柱中用苯[21]萃取水性粗制ε-己内酰胺[6],由此得到苯-ε-己内酰胺混合物[24]和水性流出物[22]。苯-ε-己内酰胺混合物[24]在ε-己内酰胺纯化浓缩段[n]中进行进一步后处理,由此得到经回收的苯[25]和第一级ε-己内酰胺[26]。第一级ε-己内酰胺[26]作为用于尼龙-6生产的原料销售。将水性流出物[22]进料到苯回收段[m]中的蒸馏塔,从其中回收苯[23]作为顶部产物,并获得苯回收后的水性流出物[201]作为底部产物。苯回收后的水性流出物[201]由约4重量%的硫酸铵和约4重量%的有机组分组成,其余主要是水。在对比例1中,苯回收后的水性流出物[201]被装填至废水处理系统,其中大部分铵和有机组分被去除。

[0214]

将硫酸铵水相[7]装填至萃取段[f]的逆流萃取柱的上部,将苯[8]装填至萃取段[f]的逆流萃取柱的下部。从萃取段[f]排出包含苯-ε-己内酰胺的混合物[9]和经萃取的硫酸铵水相[10]。将经萃取的硫酸铵水相[10]进料到苯回收段[g]中的蒸馏塔,从其中回收苯[11]作为顶部产物,并获得苯回收后的硫酸铵水相[12]作为底部产物。通过在ph调节段[h]中添加氨水[13],将溶剂回收后的硫酸铵水相[12]ph调节至约5的ph值(在25℃的温度下测量),由此获得经ph调节的硫酸铵水相[14]。

[0215]

将这种经ph-调节的硫酸铵水相[14]装填至在蒸发型结晶段[i]中的具有多效蒸发的三个奥斯陆型结晶器。蒸发型结晶段[i]中蒸发的水冷凝,并作为冷凝物排放[15]。在对比例1中,净化物[204]从蒸发型结晶段[i]排出。然后将净化物[204]装填至废水处理系统,在该系统中去除了大部分铵和有机组分。净化物[204]由水、约40重量%硫酸铵和有机杂质(约40g cod/kg的净化物)组成。

[0216]

含硫酸铵的浆料[16]从蒸发型结晶段[i]排出,并装填至液-固分离段[j]中的离心机中,在其中,用水洗涤后分离出湿硫酸铵晶体[18]。剩余物硫酸铵相(其中含有一些细小的硫酸铵晶体)[17]被装填至蒸发型结晶段[i]。最后,在干燥段[k]中的流化床干燥器中对湿硫酸铵晶体[18]进行干燥,由此排出水蒸汽[19]和经干燥的硫酸铵晶体[20]。经干燥的硫酸铵晶体[20]在作为高品级的结晶硫酸铵出售之前进行了筛选。经干燥的硫酸铵晶体[20]的平均中值直径几乎为3mm,颜色是发白的。

[0217]

实施例1

[0218]

实施例1描述了本发明的一个实施方式,如图4中所绘。

[0219]

重复对比例1中所描述的实验,不同之处在于,现在净化物[204]和苯回收后的水性流出物[201]不进入废水处理系统,而是装填至包括预浓缩段[f]、硫酸铵结晶段[a]、液-液分离段[b]、液-固分离段[c]和硫酸铵溶解段[e]的装置(apparatus)中。从该装置,硫酸铵相的水流[213]被装填至第一硫酸铵结晶段[i]。从液-液分离段[b]排出具有高含量有机组分的液态油相[208],并在焚化炉中燃烧。

[0220]

苯回收后的水性流出物[201]由约4重量%的硫酸铵、约4重量%的有机物和主要是水的剩余物组成,其被装填至在预浓缩段[f]中的水蒸气加热的降膜蒸发器,其中一部分水被蒸发并作为蒸汽[202]排放。

[0221]

获得的预浓缩流出物[203]由约8重量%硫酸铵、约8重量%有机组分和主要是水的剩余物组成,其从预浓缩段[f]的降膜蒸发器排出,并被装填至硫酸铵结晶段[a]的奥斯陆结晶器,在此之前先装填氨水调节ph值。此外,从蒸发型结晶段[i]排出的净化物[204]被装填至硫酸铵结晶段[a]的奥斯陆结晶器。蒸汽[202]被进料到硫酸铵结晶段[a]中奥斯陆结晶器的热交换器。水在硫酸铵结晶段[a]的奥斯陆结晶器中蒸发,冷凝并作为冷凝物[205]排放。硫酸铵结晶段[a]的奥斯陆结晶器中的温度维持在约70℃。硫酸铵结晶段[a]的奥斯陆结晶器中的有机组分浓度和硫酸铵浓度很高,使得形成三相体系:具有高含量有机组分的液态油相、包含硫酸铵的液态水相和包含硫酸铵晶体的固相。

[0222]

主要是具有高含量有机组分的液体油相和包含硫酸铵的液态水相的混合物[206]作为侧流从硫酸铵结晶段[a]中的奥斯陆结晶器排出,并被装填至液-液分离段[b]中的分离容器。这种混合物确实含有少量的细硫酸铵晶体。在混合物[206]中具有高含量有机组分的液体油相与包含硫酸铵的液态水相的重量比平均约为1:8。在液-液分离段[b]的分离容器中观察到相分离,即在顶部有液态油质层。在液-液分离段[b]的分离容器中的平均停留时间约为1小时。顶层从液-液分离段[b]的分离容器中排出,其为具有高含量有机组分的液态油相[208]。该液态油相[208]的典型组成为:有机组分含量(以cod表示):1000至1500克/千克液态油相;ε-己内酰胺:3至6重量%;硫酸铵:12至20重量%;水18至30重量%。该液态油相[208]的密度(在25℃的温度下测量)范围为1150至1220kg/m3液态油相。底层包含硫酸铵的水相作为水相[207]从液-液分离段[b]中的分离容器排出,并被装填至硫酸铵结晶段[a]的奥斯陆结晶器中。

[0223]

含硫酸铵的浆料[209]从硫酸铵结晶段[a]中的奥斯陆结晶器排出,并被装填至液-固分离段[c]中的连续离心机,在其中分离出硫酸铵晶体。用水洗涤硫酸铵晶体,之后作为经洗涤的湿硫酸铵晶体[211]排出。剩余物包含硫酸铵的水相或经稀释的硫酸铵浆料[210]被装填回到硫酸铵结晶段[a]中的奥斯陆结晶器。

[0224]

将经洗涤的湿硫酸铵晶体[211]和水[212]装填至硫酸铵溶解段[e]中的搅拌容器中。含有约40重量%硫酸铵的硫酸铵相的水流[213]从硫酸铵溶解段[e]中的搅拌容器排出。将硫酸铵相的水流[213]作为物料装填至蒸发型结晶段[i]。

[0225]

实施例1中生产的第一级ε-己内酰胺[28]和经干燥的硫酸铵晶体[21]二者的质量均与对比例1中的质量相同。

[0226]

然而,在实施例1中,与对比例1相比,每吨生产的ε-己内酰胺的经干燥的硫酸铵晶体[21]的量增加约3重量%。

[0227]

将实施例1的结果与对比例1的结果进行比较表明,可以避免处置包含硫酸铵水溶液和有机组分的相,而且不对所获得的产物ε-己内酰胺和硫酸铵的数量和质量产生负面影响。此外,实施例1表明获得多出3%的高品级的结晶硫酸铵。此外,还获得了无需添加额外燃料即可焚化的液态油相。所有这些优点都能产生更有价值的产品,降低与副产物处置相关的成本,并且减少对环境的影响。一个总体的结果是,实施例1降低了生产聚酰胺6及其副产物的工艺的总体碳足迹。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。