1.一种针对混合粉尘的除尘工艺,属于化工生产、储运技术领域。

背景技术:

2.在化工工业生产过程中,石灰乳以成本低、反应温和被广泛的应用于化工工艺过程中的碱洗、酸性水溶液(含工业废水)中和处理中。环氧丙烷类/环氧氯丙烷类产品在皂化反应中需要大量的石灰乳。企业为了节约成本往往采用生石灰与水在化灰机中反应配制石灰乳的工艺路线制备石灰乳溶液。

3.生石灰自料仓经皮带秤计量后由皮带运送至化灰机进口集料斗后再进入化灰机中,生石灰与水在化灰机中反应,生成石灰乳,流入石灰乳暂存罐,生石灰中不溶性物质和矿石则通过化灰机中的绞龙排出化灰机。

4.该工艺过程中,不论是生石灰的装卸还是生石灰的运输或是在化灰机中化灰,整个过程中均会产生大量的扬尘,呈无规则排放,影响环境质量。化灰过程中还伴有水蒸气的生成,粉尘和水蒸气混合后的无规则排放,对影响环境质量的影响更大,同时也对职工的人身健康影响较大。

5.生石灰在转运过程中,没有水汽的接触,扬尘为干燥粉尘。

6.生石灰在进入化灰机之前有部分水蒸气从化灰机逆流至连接处,由于干料引风的作用,水蒸气逆流情况会有所加剧,该部分粉尘混有部分水蒸气。

7.化灰机中生石灰与水反应,大量放热,部分水吸热后形成水蒸气;水蒸气散逸的过程中会有部分化灰机内粉尘中溶解到水蒸气中,随水蒸气一起散逸,该部分水蒸气中的粉尘量相对较小。

8.三种粉尘的物性差异较大,目前没有与之配套的除尘工艺。

技术实现要素:

9.本发明要解决的技术问题是:克服现有技术的不足,提供一种针对化灰工艺过程中产生的多样粉尘类别的混合粉尘的专项除尘工艺。

10.本发明解决其技术问题所采用的技术方案是:该针对混合粉尘的除尘工艺,其特征在于:

11.首先,将化灰工艺的生石灰储存和运输段产生的干燥粉尘利用干燥粉尘除尘设施除尘后再引至综合尾气水洗塔底部进行喷淋处理;

12.其次,将化灰工艺中生石灰与水接触时产生混有部分蒸汽的粉尘先利用第一水洗塔处理后再引致综合尾气水洗塔底部进行喷淋处理;

13.最后,化灰工艺的化灰机尾端产生的含粉尘的蒸汽先利用第二水洗塔处理后再引致综合尾气水洗塔中部进行喷淋处理;

14.综合尾气水洗塔的上部的喷淋水来自化灰工艺用水的供水管路,综合尾气水洗塔的中部喷淋水为塔底收集喷淋水后返回的循环水;

15.第一水洗塔和第二水洗塔用的水洗水为综合尾气水洗塔的塔底收集喷淋水后的循环水;

16.第一水洗塔和第二水洗塔内完成水洗后水在塔底收集后转送至化灰机前端的进料段参与化灰反应。

17.本发明针对干燥粉尘的除尘设施、针对混有部分蒸汽的粉尘采用独立的除尘设施,针对含粉尘的蒸汽采用独立的处理设施,并设有综合尾气处理装置,每一个单元的除尘设施均能实现除尘,综合尾气水洗塔能更好预防前面单元的事故状态,保证尾气达标排放。其中第二水洗塔作为处理含粉尘的蒸汽的处理设施,采用负压法引入水洗装置,通过水洗吸收蒸汽和蒸汽中的粉尘,有效除尘,降低了出气温度,保护下游设备。综合尾气水洗塔向第一水洗塔和第二水洗塔提供水洗用的水源,有效保证了水洗水的换水频次,保证水洗水的水质清洁。

18.优选的一种针对混合粉尘的除尘工艺,所述的干燥粉尘除尘设施包括依次连接的旋风分离器、布袋除尘器和第三引风机,其中旋风分离器的进风口通过干燥粉尘除尘管线连通设置在生石灰储存和运输段的多个吸尘罩,第三引风机的出风口连通至综合尾气水洗塔的底部;

19.所述的第一水洗塔的进风口通过风管连通设置在化灰工艺的转运料仓上方的吸尘罩,第一水洗塔的顶部出风口通过风管连接至第一引风机,第一引风机的出风口连通至综合尾气水洗塔的底部;

20.所述的第二水洗塔的进风口通过风管连通设置在化灰机尾端的吸尘罩,第二水洗塔的顶部出风口通过风管连接至第二引风机,第二引风机的出风口连通至综合尾气水洗塔的中部;

21.所述的第二引风机形成的负压大于第一引风机形成的负压,第一引风机形成的负压大于第三引风机形成的负压。

22.处理混有部分蒸汽的粉尘的除尘设施与干燥粉尘的除尘设施之间的采取有效的隔断,并采用差压法保证水汽不逆流至干燥粉尘处理系统。

23.优选的一种针对混合粉尘的除尘工艺,第一引风机、第二引风机和第三引风机上均设有压力表,压力表与各自风机的变频控制器连锁,根据设定实现干燥粉尘除尘设施、第一水洗塔和第二水洗塔的负压自动控制。

24.优选的一种针对混合粉尘的除尘工艺,所述的第一水洗塔和第二水洗塔的补水管路上均设有流量计和调节阀,第一水洗塔和第二水洗塔的补水管路上的流量计和调节阀均与化灰机的进水调节阀、流量计连锁。

25.第一水洗塔和第二水洗塔作为除尘设施,均采用水洗方式进行处理,补水处设有流量计和调节阀,可根据需要调节补水量大小。采用水洗水流量计与化灰机进水调节阀、流量计连锁,控制化灰机进水量,保持进化灰机的补水总量稳定。

26.第一水洗塔作为处理混有部分蒸汽的粉尘的除尘设施,采用水洗方式进行处理,处理完成的水直接流入化灰机参与化灰反应,无污水形成。第二水洗塔作为处理含粉尘的蒸汽的处理设施,底部设有切断阀,水洗水可以直接排入化灰机,实现污水零排放。

27.优选的一种针对混合粉尘的除尘工艺,所述的第一水洗塔和第二水洗塔的喷淋水入口和出口间均设有带有阀门的旁通管路,旁通管路作为各自的冲洗管线。第一水洗塔和

第二水洗塔均设有冲洗管线,系统停车前利用水泵压力冲洗管道内残留渣浆,保证排水通畅。

28.优选的一种针对混合粉尘的除尘工艺,所述的第二水洗塔的加水处设有第二水洗塔的温度变送器,温度变送器与塔底的排水切断阀连锁,到设定温度后开启排水切断阀排水。避免因水温过热而影响蒸汽吸收除尘效果。

29.优选的一种针对混合粉尘的除尘工艺,所述的第二水洗塔内设有液位变送器,液位变送器与塔底的排水切断阀和补水管路上的调节阀连锁,以自动维持第二水洗塔内的液位。可避免异常情况出现,同时第二水洗塔内设有液位变送器而非液位计,也能避免因粘料而形成的液位失灵。

30.优选的,第二水洗塔的液位变送器还与化灰机补水流量计和调节阀连锁,保证化灰机总的进水量稳定。

31.优选的,第二水洗塔设有真空破除器,能避免水洗水倒流。

32.综合尾气水洗塔及其配套设备组成的综合尾气处理装置可以有效避免任一单元出现故障后能够达标排放。

33.优选的一种针对混合粉尘的除尘工艺,所述的综合尾气水洗塔设有相连锁的综合尾气水洗塔的液位变送器和综合尾气水洗塔补水调节阀门。自动控制液位稳定,降低对其它生产装置的影响。

34.优选的一种针对混合粉尘的除尘工艺,所述的综合尾气水洗塔设有紧急排净阀,并与综合尾气水洗塔的液位变送器连锁。避免液位超高后造成水洗塔的水对各工序的倒灌,保护设备正常运行。

35.优选的,综合尾气水洗塔的液位变送器与水洗泵连锁,有效预防水洗泵空转。

36.优选的,综合尾气水洗塔设有补水流量计,有效监控补水与出水流量,可以对故障随时监控,并及时处理。

37.本发明在各个处理装置进入综合尾气水洗塔的位置上做了明确的分布,更有效的提高了综合尾气水洗塔的处理效果。

38.第一水洗塔作为干燥粉尘的除尘设施,其上设有压力与设备变频连锁自动装置,可以有效的提升设备利用效率,进一步降低了设备能耗。

39.进一步优选的,所有管道均按照一定坡度进行设计,保证了管道内不积尘,不存水。

40.进一步优选的,所有的吸风口、吸尘口均满足并严于《实用供热空调设计手册》和《化工工艺设计手册》中相关要求,吸风收尘效果明显。

41.与现有技术相比,本发明的一种针对混合粉尘的除尘工艺所具有的有益效果是:1、化灰机的化灰工艺过程中产生的粉尘类别多样,目前无针对化灰过程的粉尘的全套除尘工艺。本发明可以有效填补在该领域及相关领域的空白。

42.2、本发明采用了连锁控制,化灰机的进水与各工序水洗塔的补水连锁,形成稳定供水系统,保证化灰系统稳定运行。

43.3、综合尾气水洗塔的液位与补水调节阀、紧急排净阀、循环泵连锁,保证水洗塔液位稳定和故障状态下电机和系统保护。

44.4、本发明中的干料除尘收集的粉尘在收集后可以再次通过料仓进入化灰机中,湿

料和蒸汽尾气中的粉尘通过水洗后直接进入到化灰机中,整个过程中无新增污水、无粉尘外排,未增加三废。

45.5、本发明中所有的水源均来自化灰工艺水,通过在除尘系统中流转,将原本排放到大气中的粉尘收集后,重新进入系统,工艺中无新增工艺用水。却降低了生石灰的单耗。

附图说明

46.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

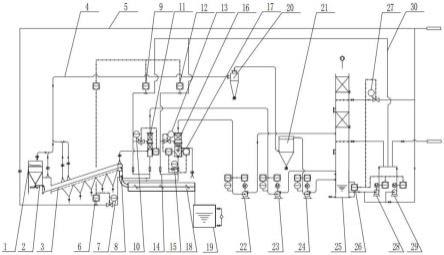

47.图1为本发明的一种针对混合粉尘的除尘工艺的流程示意图。

48.其中,1、料仓 2、皮带秤/震动给料器 3、皮带廊 4、干燥粉尘除尘管线 5、供水主管 6、化灰工艺水流量计 7、化灰工艺水进水调节阀 8、转运料仓 9、去第一水洗塔的水流量计 10、第一水洗塔的补水调节阀 11、第一水洗塔 12、去第二水洗塔的水流量计 13、第二水洗塔的补水调节阀 14、冲洗水管道 15、第二水洗塔底部排水切断阀 16、第二水洗塔 17、第二水洗塔的温度变送器 18、化灰机 19、石灰乳储罐 20、旋风分离器 21、布袋除尘器 22、第二引风机 23、第一引风机 24、第三引风机 25、综合尾气水洗塔 26、综合尾气水洗塔的液位变送器 27、综合尾气水洗塔补水调节阀门 28、常用循环水泵 29、备用循环水泵 30、补水总管。

具体实施方式

49.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

50.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

51.参照附图1所示,本发明的一种针对混合粉尘的除尘工艺的流程示意图,包括:针对干燥粉尘的除尘设施、针对混有部分蒸汽的粉尘采用独立的除尘设施,针对含粉尘的蒸汽采用独立的处理设施,并加设综合尾气处理装置;其中干燥粉尘的除尘设施包括依次连接的旋风分离器20、布袋除尘器21和第三引风机24,旋风分离器20的进风口通过干燥粉尘除尘管线4连通设置在料仓1、皮带秤/震动给料器2和皮带廊3上方的多个吸尘罩,第三引风机24的出风口连通至综合尾气水洗塔25的底部。

52.针对混有部分蒸汽的粉尘采用独立的除尘设施包括第一水洗塔11,第一水洗塔11的进风口通过风管连通设置在化灰工艺的转运料仓8上方的吸尘罩,第一水洗塔11的顶部出风口通过风管连接至第一引风机23,第一引风机23的出风口连通至综合尾气水洗塔25的底部。

53.针对含粉尘的蒸汽采用独立的处理设施包括第二水洗塔16,第二水洗塔16的进风

口通过风管连通设置在化灰机18尾端的吸尘罩,第二水洗塔16的顶部出风口通过风管连接至第二引风机22,第二引风机22的出风口连通至综合尾气水洗塔25的中部。控制第二引风机22形成的负压大于第一引风机23形成的负压,第一引风机23形成的负压大于第三引风机24形成的负压,处理混有部分蒸汽的粉尘的除尘设施与干燥粉尘的除尘设施之间的采取有效的隔断,并采用差压法保证水汽不逆流至干燥粉尘处理系统。

54.第一引风机23、第二引风机22和第三引风机24上均设有压力表,压力表与各自风机的变频控制器连锁,根据设定实现干燥粉尘除尘设施、第一水洗塔11和第二水洗塔16的负压自动控制。

55.综合尾气水洗塔25上部的喷淋水入口连接化灰工艺用水的供水管路,综合尾气水洗塔25的底部连接有常用循环水泵28和备用循环水泵29,常用循环水泵28和备用循环水泵29的进水口还均通过三通连接化灰工艺用水的供水管路,常用循环水泵28和备用循环水泵29的出水口通过三通连接综合尾气水洗塔25的中部喷淋水入口和补水总管30。

56.补水总管30的后段通过两分路分别连接第一水洗塔11和第二水洗塔16用的水洗水入口;第一水洗塔11的分路补水管路上设有去第一水洗塔的水流量计9和第一水洗塔的补水调节阀10,第一水洗塔11内设有液位变送器;第二水洗塔16的分路补水管路上设有去第二水洗塔的水流量计12和第二水洗塔的补水调节阀13;第一水洗塔11的排水口通过设有切断阀的管路连接至化灰机18前端的进料段;第二水洗塔16的排水口通过设有第二水洗塔底部排水切断阀15的管路液连接至化灰机18前端的进料段;水洗塔的各水流量计、补水调节阀和切断阀均与化灰机18的供水管路上的化灰工艺水流量计6和化灰工艺水进水调节阀7连锁,可根据需要调节补水量大小,保持进化灰机8的补水总量稳定。

57.第一水洗塔11的喷淋水入口和出口间均设有带有阀门的旁通管路冲洗管线。第二水洗塔16喷淋水入口和出口间均设有带有阀门的旁通管路作为冲洗水管道14。能够在系统停车前利用水泵压力冲洗管道内残留渣浆,保证排水通畅。

58.第二水洗塔16的加水处设有第二水洗塔的温度变送器17,温度变送器17与塔底的第二水洗塔底部排水切断阀15连锁,到设定温度后开启排水切断阀排水。第二水洗塔16内设有液位变送器,液位变送器与塔底的第二水洗塔底部排水切断阀15和补水管路上的第二水洗塔的补水调节阀13连锁,以自动维持第二水洗塔16内的液位。

59.第二水洗塔16的液位变送器与化灰机18的供水管路上的化灰工艺水流量计6和化灰工艺水进水调节阀7连锁,保证化灰机总的进水量稳定。

60.第二水洗塔16设有真空破除器,避免水洗水倒流。

61.综合尾气水洗塔25设有相连锁的综合尾气水洗塔的液位变送器26和综合尾气水洗塔补水调节阀门27。自动控制液位稳定,降低对其它生产装置的影响。综合尾气水洗塔25还设有补水流量计,有效监控补水与出水流量,可以对故障随时监控,并及时处理。

62.综合尾气水洗塔25设有紧急排净阀,并与综合尾气水洗塔的液位变送器连锁26。避免液位超高后造成水洗塔的水对各工序的倒灌,保护设备正常运行。

63.综合尾气水洗塔的液位变送器26与常用循环水泵28和备用循环水泵29连锁,有效预防水洗泵空转。

64.下面结合具体实施例对本发明做进一步说明。

65.实施例

66.先开启l料仓1向综合尾气水洗塔25中注水,待注入到指定液位后,开启常用循环水泵28或备用循环水泵29的进出口阀门,开启各个风口阀门,检查旋风分离器20和布袋除尘器21、第二水洗塔16底部排净阀门、各冲洗阀门是否关闭,打开第一水洗塔11底部常开阀,第二水洗塔16补水完成,完成准备工作。

67.准备工作完成后,开启干燥粉尘的除尘设施:开启第三引风机24,待系统压力达到负压要求或系统运行一定时间后,依次开启化灰系统。

68.化灰系统开启的同时远程(也可以现场)开启处理混有部分蒸汽的粉尘的除尘设施(第一水洗塔11),依次开启p104、第一引风机23和第一水洗塔的补水调节阀10,其中第一水洗塔的补水调节阀10、转运料仓8与第一水洗塔11内的液位变送器实现连锁、该部分除尘设施开启后,综合尾气水洗塔25液位下降,综合尾气水洗塔补水调节阀门27与液位变送器连锁开启补水。保持液位稳定。

69.开启混有部分蒸汽的粉尘的除尘设施后立即开启处理含粉尘的蒸汽的处理设施,依次开启第二引风机22,关闭第二水洗塔底部排水切断阀15,开启第二水洗塔的补水调节阀13,第二水洗塔的补水调节阀13与液位变送器和排净阀门第二水洗塔底部排水切断阀15连锁,设备运行过程中,随着吸收蒸汽量的增加,第二水洗塔16底部的温度会增加,待温度测温点温度达到联锁值时,第二水洗塔底部排水切断阀15连锁开启,系统开启补水。

70.化灰机18制得的石灰乳暂存在石灰乳储罐19,化灰结束时,化灰系统停机一定时间后先关闭干燥粉尘的除尘设施、关闭第三引风机24。

71.再关闭处理混有部分蒸汽的粉尘的除尘设施:依次关闭补水阀l转运料仓8,第一引风机23,开启冲洗阀门,将管道内残留的灰渣冲入化灰系统。

72.关闭。

73.然后关闭混有部分蒸汽的粉尘的除尘设施:依次关闭第二水洗塔的补水调节阀13、第二引风机22。开启排净阀门第二水洗塔底部排水切断阀15和冲洗阀门,将管道内残留的灰渣冲入化灰系统。

74.冲洗完成后关闭循环水泵,如长时间不工作,需将系统内存水放净,防止冰冻。

75.本项目经验证,建设成本为同类企业处理装置成本的20~30%。还有如下效果:

76.1、干燥的粉尘粉末颗粒细微均匀,可以深加工为氧化钙粉末,既可以自用,也可销售。无固体废弃物产生。

77.2、湿料和蒸汽产生的湿粉尘经过水洗全部回用,无废水产生。

78.3、蒸汽经过水洗后全部变成水回到系统,节约了水资源的使用。

79.4、吸收塔内的水采用定量排补的方式,水质始终是清的。

80.5、洗涤用水与化灰机的水量连锁,总的水量固定,无额外新增用水量。

81.6、最终尾气达标排放。

82.7、自动化水平可以根据需要进行设置,可有效复制推广。

83.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。