一种aupdni纳米催化剂的制备方法及应用

技术领域

1.本发明涉及催化剂制备技术领域,尤其涉及一种aupdni纳米催化剂的制备方法及应用。

背景技术:

2.氢气作为一种无污染的可再生清洁能源,具有能量密度高、热效率高、零污染的特点,近几十年引起了人们的广泛关注。然而,通常状态下氢能以低密度的气体形式存在,易燃易爆,给储存和运输带来诸多困难,限制了其大规模的应用,科研工作者也一直在寻找储氢合适的媒介。研究发现,甲酸在室温下为液体,无毒,挥发性低,方便储存和运输,且甲酸的体积储氢高达53g/l,并能够通过催化甲酸分解反应释放出氢气和催化二氧化碳加氢反应将氢气转化成甲酸,因而甲酸被认为是理想的氢能载体。因此,对于甲酸分解反应,制备出高活性的催化剂是关键。采用均相催化剂分解甲酸制氢是传统的制氢方法之一,此过程需要有机溶剂和其他的辅剂参与,且催化剂和反应体系难分离,催化反应难控制。异相催化剂分解甲酸时,反应易控制,根据尺寸的大小,有从催化体系中分离出来的可能,符合原子经济的要求,且环境友好。

3.随着氢能的开发和利用,许多研究者对异相催化剂分解甲酸制备氢气的基础和应用展开了深入细致的研究。异相催化剂主要分为单种金属纳米催化剂和多组分金属纳米催化剂两大类,其中含aupd金属催化剂在温和条件下对甲酸催化有可观的催化活性。目前的研究从负载型纳米催化剂的制备、催化活性、实验条件等方面为分解甲酸制氢的设计和应用积累了理论依据和有益的经验。

4.然而,现有技术中的大多数的aupd催化剂是采用传统化学法和物理法,其制备催化剂过程具有反应条件苛刻、后处理困难、易污染环境等不足,且催化剂滤液直接排入环境会造成一定的环境污染。另一方面,纯aupd纳米催化剂的制备成本高,限制了催化剂的大规模生产和应用。

5.针对现有生产成本及对环境的污染问题,本发明提供一种植物提取液合成aupdni纳米催化剂的方法及其室温下分解甲酸制备氢气的应用。

技术实现要素:

6.本发明的目的是要提供一种aupdni纳米催化剂的制备方法及应用。

7.为达到上述目的,本发明是按照以下技术方案实施的:

8.本发明aupdni纳米催化剂的方法包括以下步骤:

9.s1:将蕨叶洗净、干燥后粉碎成粉末,制备蕨叶提取液;

10.s2:分别配制haucl4溶液、pdcl2溶液和ni(no3)2溶液,浓度均为100mm;

11.s3:将步骤s2中配制的haucl4溶液、pdcl2溶液和ni(no3)2溶液混合成金属离子前驱体溶液,配制haucl4溶液、pdcl2溶液和ni(no3)2溶液的混合溶液,所述混合溶液中含有5-50mmol/l的haucl4溶液、5-50mmol/l的pdcl2溶液、5-80mmol/l的ni(no3)2溶液;

12.s4:将步骤s1所制备的蕨叶提取液和步骤s3配制的金属离子前驱体溶液混合,反应后,经过过滤、洗涤、干燥,得纳米aupdni催化剂。

13.进一步,所述步骤s1中蕨叶干粉的制备方法为:

14.s1.1:将采摘的新鲜蕨叶清洗干净,在55℃的烘箱中烘干,烘干后的蕨叶粉碎至100目备用;

15.s1.2:称取适量蕨叶粉末加入提取液中,提取液的配制如下:

16.提取液为乳酸钠、葡萄糖酸钠、乙醇、四辛基溴化铵(toab)的混合溶液,溶液中含有1-20mmol/l的乳酸钠,1-20mmol/l的葡萄糖酸钠,1-60mmol/l的乙醇,1-50mmol/l的toab,在水浴条件下进行提取,然后离心、过滤,其中滤液即为蕨叶提取液。

17.优选的,所述步骤s1.2中蕨叶粉末与提取液按照1:8-1:120质量比混匀;水浴温35℃-45℃,萃取2h-24h;蕨叶提取液存储条件4℃;所述蕨叶提取液的浓度为8-125mg/ml。

18.优选的,所述蕨叶提取液的浓度为20-70mg/ml。

19.优选的,所述步骤s3中混合溶液为au1pd1ni1、au1pd1ni3、au1pd1ni5au1pd1ni6、au1pd1ni

3-65、au1pd1ni

3-40、au1pd1ni

3-20的一种;

20.所述au1pd1ni1溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、10mmol/l的ni(no3)2溶液;

21.所述au1pd1ni3溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、30mmol/l的ni(no3)2溶液;

22.所述au1pd1ni5溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、50mmol/l的ni(no3)2溶液。

23.所述au1pd1ni6溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、60mmol/l的ni(no3)2溶液。

24.进一步,所述步骤s4中所述反应的温度为20-65℃,反应的时间为60-240min。

25.优选的,所述步骤s4中所述反应的温度为20℃-65℃,反应的时间为100min,所制备的aupdni纳米催化剂能长时间稳定存在(7天以上)。蕨叶提取液在反应过程中充当还原剂和保护剂,将金属离子前驱体溶液还原为aupdni催化剂。整过化学反应过程无需其他有机化学试剂的参与,对环境无污染。

26.本发明所述的aupdni纳米催化剂用于甲酸分解制氢。

27.本发明的有益效果是:

28.本发明是一种aupdni纳米催化剂的制备方法及应用,与现有技术相比,本发明具有以下有益效果:

29.1、本发明提供一种采用蕨叶提取液制备三元金属aupdni纳米催化剂的制备方法,针对传统化学法和物理法在制备纳米催化剂过程中成本较高、反应条件苛刻、后处理困难、易污染环境等不足,本发明的aupdni纳米催化剂其制备和应用是一个无污染的过程,且具有反应条件温和、成本低、操作简单等优点,因此,植物还原法是一种可以用来批量生产纳米金催化剂的既简便快捷又经济环保的方法。

30.2、本发明的aupdni纳米催化剂能够在室温下对甲酸进行催化分解析氢,催化活性高且重复利用率高;此外,非贵金属ni的掺与,降低了制备成本,制备方法简单、经济、快速。

31.3、该催化剂易于回收和重复利用,通过控制金属离子前驱体溶液中金属离子的比

例可以控制催化剂的组成、结构及粒径大小,从而提高aupdni纳米催化剂的催化活性。

附图说明

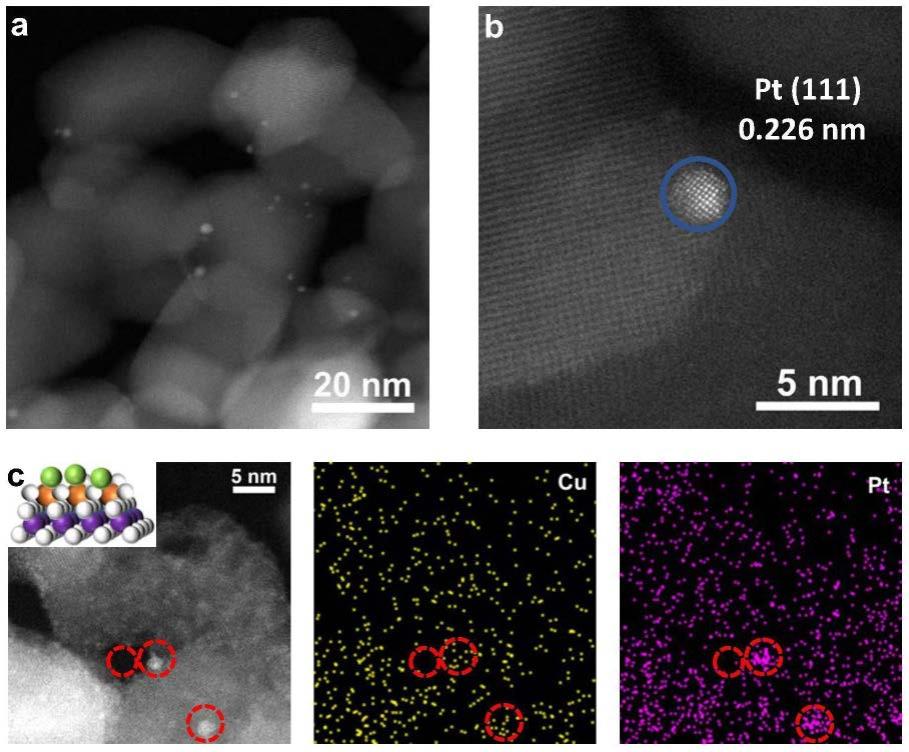

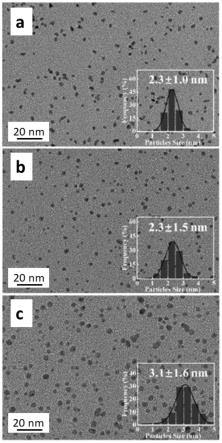

32.图1是本发明实施例中au1pd1ni1纳米催化剂的tem图,其中(a)是au1pd1ni1纳米催化剂的tem图,(b)au1pd1ni3纳米催化剂的tem图,(c)au1pd1ni5纳米催化剂的tem图;

33.图2是本发明实施例中au1pd1ni3纳米催化剂的xps图,(a)pd 3d,(b)ni2p和(c)au 4f图;

34.图3是本发明实施例中aupdni纳米催化剂室温下(~25℃)分解甲酸收集到的气体与时间的关系图;

35.图4是本发明实施例中au1pd1ni3纳米催化剂重复使用时甲酸分解时收集到的气体与时间的关系图;

36.图5是本发明实施例中au1pd1ni3纳米催化剂长时间(8h)使用时甲酸分解时收集到的气体与时间的关系图。

具体实施方式

37.下面结合附图以及具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

38.实施例1:本实施例au1pd1ni1纳米催化剂的制备方法包括以下步骤:

39.蕨叶提取液的配制:称取5.0g干燥粉碎后的蕨叶粉末,加入100ml提取液,提取液的组成为:提取液为乳酸钠、葡萄糖酸钠、乙醇、四辛基溴化铵(toab)的混合溶液,溶液中含有10mmol/l的乳酸钠,10mmol/l的葡萄糖酸钠,25mmol/l的乙醇,10mmol/l的toab。置于水浴(40℃)中反应6h,进行过滤,所得滤液即为浓度为50mg/ml的蕨叶提取液,蕨叶提取液存储温度为4℃,放置在冰箱中备用。

40.配制金属离子前驱体混合溶液40ml,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、10mmol/l的ni(no3)2溶液,加入80ml该蕨叶提取液,在200ml的锥形瓶反应,反应的温度为45℃。反应的时间可为100min,反应液颜色由土黄色逐渐变成深棕色浑浊液。然后进行离心、分离、清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni1纳米催化剂。图1(a)为au1pd1ni1纳米催化剂的tem照片,考察了所制备的au1pd1ni1纳米催化剂的形貌、尺寸、分散性等特征。从图中可以清晰的看出,au1pd1ni1纳米粒子主要以球形为主,且分散性较好。由粒径统计可知,其平均粒径尺寸为2.3nm。

41.称取40mg au1pd1ni1催化剂置于20ml甲酸溶液(6m hcooh 3m hcoona)中反应8h并收集气体,催化剂的催化活性结果评价如图3和表1所示。图3为不同组成的aupdni纳米催化剂室温下分解甲酸制氢性能图。au1pd1ni1催化剂的催化活性较高,前20min内分解甲酸析氢活性可收集到气体142ml,在2h内可以收集气体256ml,其tof值为436h-1

。

42.实施例2:取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、30mmol/l的ni(no3)2溶液,反应的温度为45℃。反应的时间可为100min,然后将反应溶液进行离心、分离、清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni3纳米催化剂。采用tem对上述au1pd1ni3纳米催化剂的形貌、粒径进行了表征,结果如图1(b)所示,au1pd1ni3纳米催化

剂是单分散的纳米粒子,由粒径统计分析,该纳米粒子的平均粒径约为2.3nm,将其长时间静置,发现该纳米粒子能稳定存在,表明蕨叶提取液中起稳定剂作用的成分足够稳定au1pd1ni3纳米粒子不让其团聚。

43.au1pd1ni3纳米催化剂的au 4f、pd 3d、ni 2p的xps谱图如图2所示。从图中可以看出,结合能为335.2ev和340.6ev的峰可归属为金属态pd0,结合能为83.1ev和86.8ev的峰可归属为金属态au0,说明au和pd被还原成了金属态。结合能为852.7ev和870.6ev的峰可归属为金属态ni0,结合能为853.8ev的峰可归属为金属态nio,结合能为855.4ev的峰可归属为金属态ni(oh)2,xps的表征结果表明,au1pd1ni3纳米催化剂中,ni有部分的氧化,可能是在干燥的过程中,空气中的氧将催化剂表面的ni氧化了。和标准结合能相比较,au1pd1ni3纳米催化剂中au 4f峰位置向结合能低的方向转移,pd 3d峰位置向结合能高的方向转移,ni 2p峰位置向结合能高的方向转移,表明au、pd、ni之间有电子的转移,而这种电子的转移,有利于aupdni纳米催化剂表现出优异的催化活性。

44.称取40mg au1pd1ni3催化剂于20ml甲酸溶液中,催化剂评价同实施例1,结果见表1。au1pd1ni3催化剂的催化活性最高,前20min内分解甲酸析氢活性最高,可收集到气体160ml,在2h内可以收集气体270.4ml,其tof值为452h-1

。可能是au、pd、ni原子间的掺杂,金属原子间的协同效应以及电子效应,促进了甲酸分解脱氢,从而提高了催化活性。同时,催化剂的催化性能也与催化剂的组成有关,从图中可以看出,aupdni纳米催化剂的活性顺序为:au1pd1ni3》au1pd1ni1》au1pd1ni5。继续增加ni的比例,催化剂的催化性能反而下降,如实施4中所制备的au1pd1ni6,其tof值为382h-1

。表明在催化剂中适当的金属原子比可以提高催化剂的催化活性。

45.此外,在甲酸分解反应中,如何提高和改善催化剂的抗失活和循环使用能力是研究和设计甲酸分解催化剂的关键。称取40mg au1pd1ni3催化剂置于20ml甲酸溶液(6m hcooh 3m hcoona)中反应8h并收集气体,然后将催化剂离心分离,用去离子水和无水乙醇交替清洗5次,烘干,再次放入甲酸溶液中,重复上述催化实验2次。图4是au1pd1ni3催化甲酸分解重复使用实验。从图中可以看出,在连续使用3次以后,催化效率有小幅度的降低,在循环使用时保持不失活,且活性保持在95%以上。重复使用后催化活性稍有降低,可能是催化剂在离心、分离、洗涤过程中略有损失带来的。

46.进一步研究了au1pd1ni3催化剂的稳定性。如图5所示,将新制备的au1pd1ni3催化剂置于20ml甲酸溶液(6m hcooh 3m hcoona)中,室温下反应8h,可收集气体340ml。分解甲酸8h后,催化剂仍然有较高的活性,催化剂表面仍然析气,只是没有刚开始反应时那么剧烈,可能是甲酸分解的过程中产生的co占据催化剂的活性位点,使得催化剂中毒。

47.实施例3:取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、50mmol/l的ni(no3)2溶液,反应的温度为45℃。反应的时间可为100min,然后将反应溶液进行离心、分离、清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni5纳米催化剂。

48.称取40mg au1pd1ni5催化剂,催化剂评价同实施例1,结果见表1。au1pd1ni5催化剂前20min内分解甲酸析氢活性可收集到气体128ml,在2h内可以收集气体245ml,其tof值为417h-1

。

49.实施例4:取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶

液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、60mmol/l的ni(no3)2溶液,反应的温度为45℃。反应的时间可为100min,然后将反应溶液进行离心、分离、清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni6纳米催化剂。称取40mg au1pd1ni6催化剂,催化剂评价同实施例1,结果见表1。

50.实施例5:为考察金属催化剂制备温度对催化活性影响,取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、30mmol/l的ni(no3)2溶液,反应的温度为65℃。反应的时间可为100min,然后将反应溶液进行离心、分离、提取液清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni

3-65纳米催化剂。称取40mg au1pd1ni

3-65催化剂,催化剂评价同实施例1,结果见表1。

51.实施例6:为考察金属催化剂制备温度对催化活性影响,取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、30mmol/l的ni(no3)2溶液,反应的温度为40℃。反应的时间可为40min,然后将反应溶液进行离心、分离、提取液清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni

3-40纳米催化剂。称取40mg au1pd1ni

3-40催化剂,催化剂评价同实施例1,结果见表1。

52.实施例7:为考察金属催化剂制备温度对催化活性影响,取实施例1中所述蕨叶提取液80ml加入到40ml的金属离子前驱体混合溶液,溶液中含有10mmol/l的haucl4溶液、10mmol/l的pdcl2溶液、30mmol/l的ni(no3)2溶液,反应的温度为20℃。反应的时间可为40min,然后将反应溶液进行离心、分离、提取液清洗,移至50℃真空干燥箱中干燥12h。真空干燥后所得的催化剂即为au1pd1ni

3-20纳米催化剂。称取40mg au1pd1ni

3-20催化剂,催化剂评价同实施例1,结果见表1。

53.表1 aupdni催化剂的催化性能评价结果

[0054][0055]

本发明最优选的产品是实施例2制备的单分散au1pd1ni3纳米粒子,该催化剂的粒径均一、分散性好,且稳定性好,催化剂中au:pd:ni的比例接近1:1:3。

[0056]

本发明通过控制金属离子前驱体溶液中的au:pd:ni的比例来控制催化剂中金属原子比,实现催化剂表面成分可控。

[0057]

本发明所述催化剂为单分散纳米粒子,粒径约为2-3nm,该纳米粒子能在室温下稳定存在。细小的纳米粒子有利于增大催化剂的活性比表面,从而提高它的催化性能。本发明提供一种aupdni纳米催化剂的应用,将所述aupdni纳米催化剂用于分解甲酸制氢有着较好

的催化效果。其中,au1pd1ni3纳米催化剂分解甲酸制氢有着更好的催化效果,在反应8h之内,转化率均保持在65%以上,选择性均保持在99%以上,该催化剂还有较好的重复利用率,重复使用3次后,其转化率仍保持在92%以上。

[0058]

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。