1.本发明属于环境功能材料制备技术领域,具体涉及一种类水滑石衍生复合氧化物及其制备方法和应用。

背景技术:

2.随着社会经济的快速发展,大气污染物的种类、排放量都在快速增长。目前的工业企业门类众多,不同行业、不同企业由于使用的原料、采用的工艺路线、选用的生产设备以及控制污染物排放的措施不同,导致了不同工业源的vocs排放具有一定的特殊性,需要针对具体排放源开展技术工艺路线的开发。

3.各类工业导致的vocs大气污染中,毒性强、处理难度大且为剧毒二噁英(pcdds)类污染物的前驱化合物之一的cvocs处理尤为重要。cvocs的治理技术包含物理方法和化学方法,其中物理方法是采用非破坏性方法将cvocs回收(物理吸附、冷凝法、膜分离等),化学方法是采用破坏性方法将其氧化分解为无毒或低毒物质(直接燃烧、催化燃烧、生物降解等)。

4.在各类处理处置技术中,催化氧化法因具有起燃温度低、反应活性高、选择性可控、可直接氧化至二氧化碳和水等最终产物等特点,被认为是较为经济可靠的vocs处置方法,其技术关键在于各类催化剂的选择和设计。

5.当前,包括贵金属、分子筛、金属氧化物等在内的催化剂体系均有一定的研究和应用价值,其中贵金属催化剂无疑是公认催化效率最高的类型之一,但在处理cvocs过程中,高毒副产物一直是限制其应用的瓶颈,且其价格昂贵,易烧结,经济性差。分子筛具有大比表面积、孔径可调、丰富的酸性位点等特点,但是存在氧化能力不足,容易发生炭沉积和氯中毒,从而导致材料失活和结构破坏。金属氧化物催化剂价格低廉、结构多样且有更好的热稳定性和抗氯性,但与贵金属催化剂相比催化活性低,同时也存在易失活等问题。因此亟需一种催化效果好且高稳定性的cvocs处理催化材料。

技术实现要素:

6.为解决现有技术中存在的问题,本发明的目的在于提供一种类水滑石衍生复合氧化物及其制备方法和应用,本发明类水滑石衍生复合氧化物具有生产成本低廉、反应活性较高、结构稳定性强,具有良好的工业化应用前景。

7.本发明采用的技术方案如下:

8.一种类水滑石衍生复合氧化物,该类水滑石衍生复合氧化物的结构式为:

9.co

3-x

mn

x

cu

0.1

al

0.9

o3,其中x的值在1-2之间。

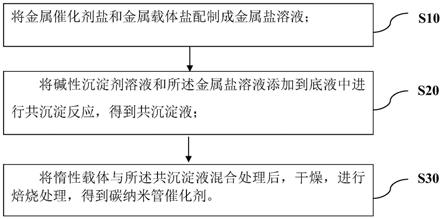

10.本发明如上所述类水滑石衍生复合氧化物的制备方法,包括如下过程:

11.将a溶液、b溶液和c溶液混合均匀,得到混合金属盐溶液d,其中,a溶液采用钴盐溶液,b溶液采用锰盐溶液,c溶液采用铜盐和铝盐的无水乙醇混合溶液;

12.调节混合金属盐溶液d的ph值偏碱性,然后进行水热反应、过滤、洗涤、干燥,得到前驱体;

13.将所述前驱体于400-500℃焙烧4-6h,得到所述类水滑石衍生复合氧化物。

14.优选的,所述钴盐溶液中,钴含量为0.2-1.0mol/l;锰盐溶液中,锰含量为0.2-1mol/l;c溶液中,铜与铝含量为0.2-1.0mol/l,铝含量为0.2-1.0mol/l。

15.优选的,所述钴盐溶液的溶质采用硝酸钴、硫酸钴和氯化钴一种或几种的混合物;所述锰盐溶液的溶质采用硝酸锰和/或硫酸锰;铜盐采用硝酸铜、硫酸铜和氯化铜中的一种或几种的混合物;所述铝盐为硝酸铝、硫酸铝和氯化铝中的一种或几种的混合物。

16.优选的,将a溶液、b溶液和c溶液混合时,按照(co mn):cu:al为3:0.1:0.9的原子比例来称取对应比例的溶液,其中co与mn的原子比例在(1:2)-(2:1)之间;混合金属盐溶液d中的阳离子浓度在0.10-0.50mol/l之间。

17.优选的,调节混合金属盐溶液d的ph值在8.5-10.0之间,通过滴加碱性溶液进行调节,碱性溶液采用浓度在20wt%-30wt%的氨水或浓度在0.05

–

0.5mol/l之间的氢氧化钠溶液。

18.优选的,水热反应的温度在100-140℃,时间在5-8h。

19.优选的,洗涤时,采用无水乙醇和去离子水交替洗涤,控制滤液ph值在6.5-7.5之间时为止;干燥时,温度为80-100℃,时间为10-20h。

20.优选的,焙烧时,升温速率为2-5℃/min。

21.本发明如上所述的类水滑石衍生复合氧化物的应用,所述类水滑石衍生复合氧化物用于cvocs污染物的催化氧化脱除。

22.本发明具有如下有益效果:

23.本发明通过不同co、mn、cu、al原子配比的的组分调节,使类水滑石衍生复合氧化物兼顾体系均一性、催化氧化反应活性、结构稳定性,所选用的金属元素均为非贵金属,成本低廉。经验证,本发明类水滑石衍生复合氧化物在低于300℃的条件下,可实现对cvocs污染物如氯苯或1,2-二氯乙烷的高效脱除,脱出效率达到90%以上。综上,本发明类水滑石衍生复合氧化物具有生产成本低廉、反应活性较高、结构稳定性强,具有良好的工业化应用前景。

24.本发明类水滑石衍生复合氧化物的制备方法通过具有水滑石结构的comncual-ldhs作为前驱体,经前驱体的合成过程,实现了co、mn、cu、al的有效组装。焙烧后多获得的复合氧化物具有良好的均一性、稳定性,且可以有效实现对氯苯类cvocs的催化氧化脱除。所选用的工艺路线简单,操作条件温和,工业化应用将具有很大的成本优势。

附图说明

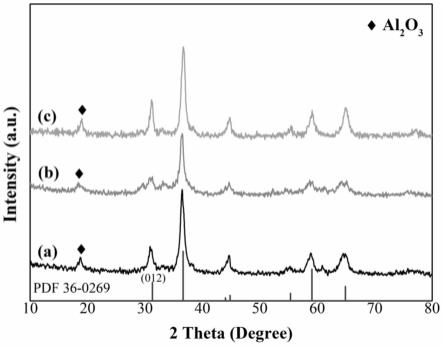

25.图1是本发明实施例制得的类水滑石衍生复合氧化物的xrd谱图,其中,(a)曲线为comn2cu

0.1

al

0.9

o4的xrd谱图;(b)曲线为co

1.5

mn

1.5

cu

0.1

al

0.9

o4的xrd谱图;(c)曲线为co2mncu

0.1

al

0.9

o4的xrd谱图。

26.图2是本发明实施例制得的类水滑石衍生复合氧化物的氢气程序升温还原曲线图,其中,(a)曲线为comn2cu

0.1

al

0.9

o4的氢气程序升温还原曲线图;(b)曲线为co

1.5

mn

1.5

cu

0.1

al

0.9

o4的氢气程序升温还原曲线图;(c)曲线为co2mncu

0.1

al

0.9

o4的氢气程序升温还原曲线图。

27.图3是本发明实施例制得的类水滑石衍生复合氧化物的氧气程序升温脱附曲线

图,其中,(a)曲线为comn2cu

0.1

al

0.9

o4的氧气程序升温脱附曲线图;(b)曲线为co

1.5

mn

1.5

cu

0.1

al

0.9

o4的氧气程序升温脱附曲线图;(c)曲线为co2mncu

0.1

al

0.9

o4的氧气程序升温脱附曲线图。

28.图4是本发明类水滑石衍生复合氧化物对氯苯的催化氧化降解实验结果图。

29.图5是类水滑石衍生复合氧化物对氯苯的催化氧化降解稳定性评价图。

30.图6是本发明类水滑石衍生复合氧化物co2mncu

0.1

al

0.9

o4对1,2-二氯乙烷和1,2-二氯乙烯的催化氧化降解实验结果图。

具体实施方式

31.下面结合附图和具体实施方法,对本发明进行进一步阐释。以下实施例仅用于说明本发明,但不构成对本发明的任何限制。

32.本发明提供了一种类水滑石衍生复合氧化物及其制备方法和应用,该类水滑石衍生复合氧化物的主要组分包括co、mn、cu、al,本发明通过确定不同的co、mn比例,使得上述衍生复合氧化物对氯苯等cvocs有良好的催化氧化效果。且制备工艺简单、生产成本低廉、结构稳定性强,具有良好的工业化应用前景。该类水滑石衍生复合氧化物可用于含氯挥发性有机污染物(cvocs)的催化氧化处理;本发明通过将多种过渡金属离子引入水滑石层板得到的氧化物实现催化活性组分的原子或分子级的分散,提高了元素之间的协同效应以及抗烧结性能,制备出了高反应活性、高稳定性的cvocs处理催化材料。

33.本发明通过将不同配比的金属元素通过类水滑石的合成过程原位组装,获得由co、mn、cu、al组成的类水滑石化合物前驱体comncual-ldhs,进而将前驱体焙烧,获得comncual复合金属氧化物,本发明类水滑石衍生复合氧化物的结构式为:

34.co

3-x

mn

x

cu

0.1

al

0.9

o3,其中x的值在1-2之间。

35.本发明如上所述类水滑石衍生复合氧化物的制备方法,包括如下步骤:

36.(1)盐溶液的配置

37.称取一定量的钴盐,将其完全溶解在无水乙醇中,配置为钴含量为0.2-1.0mol/l的钴盐溶液,作为a溶液。

38.称取一定量的锰盐,将其完全溶解在无水乙醇中,配置为锰含量为0.2-1mol/l的锰盐溶液,作为b溶液。

39.称取一定量的铜盐和铝盐(cu与al的原子比为1:9),将其混合后完全溶解在无水乙醇中,配置为铜与铝含量为0.2-1.0mol/l的混合溶液,作为c溶液。

40.(2)混合盐溶液的配置

41.分别按照不同的比例将上述的a溶液、b溶液、c溶液三种盐溶液混合、搅拌均匀,获得混合金属盐溶液d,混合金属盐溶液d中的阳离子浓度在0.10-0.50mol/l之间。混合金属盐溶液d中co与mn的原子比在3:1-1:3之间,co mn与(al cu)的原子比为3:1。混合金属盐溶液d中的阳离子浓度在0.05-2mol/l之间。其中co与mn的原子比例在(1:2)-(2:1)之间。

42.(3)comncual-ldhs水滑石合成

43.量取一定量的混合金属盐溶液d,在搅拌状态下通过滴加碱性溶液调节溶液的ph值在8.5-10.0之间,然后将溶液转移至不锈钢水热反应釜中反应6-8h,反应温度在110-150℃。

44.(4)水滑石ldhs的过滤、洗涤

45.待反应釜冷却至室温后,将反应釜中的反应混合物取出,置于布氏漏斗中抽滤,在抽滤过程中使用去离子水清洗,直至过滤物为中性(滤液ph值在6.5-7.5之间)后,再用无水乙醇清洗、去除残留有机物。

46.(5)水滑石ldhs的干燥

47.将经过洗涤后的滤饼放置在烘箱中进行干燥处理,烘箱的干燥温度控制在80-100℃,烘箱的干燥时间控制在10-20h,通过干燥获得comncual-ldhs前驱体。

48.(6)水滑石ldhs的焙烧

49.将上述干燥后获得的comncual-ldhs前驱体放置于马弗炉中,按照2-5℃/min的升温速率,升温到400-500℃,保持4-6h后,获得comncual衍生的类水滑石复合金属氧化物,即本发明类水滑石衍生复合氧化物。

50.上述方案中,钴盐溶液的溶质采用硝酸钴、硫酸钴和氯化钴一种或几种的混合物;所述锰盐溶液的溶质采用硝酸锰和/或硫酸锰;铜盐采用硝酸铜、硫酸铜和氯化铜中的一种或几种的混合物;所述铝盐为硝酸铝、硫酸铝和氯化铝中的一种或几种的混合物。

51.碱溶液之一为氨水,浓度在20wt%

–

30wt%之间。碱溶液还可以为氢氧化钠溶液,浓度在0.05

–

0.5mol/l之间。

52.实施例1:

53.本实施例类水滑石衍生复合氧化物的制备方法,包括如下步骤:

54.称取14.55g六水合硝酸钴,配制浓度为0.5mol/l的硝酸钴a溶液100ml;称取17.89g、50%硝酸锰溶液,配制100ml硝酸锰溶液,记为b;称量18.76g和12.078g九水合硝酸铝和12.08g三水合硝酸铜,混合均匀配置阳离子浓度为0.5mol/l的铜铝混合c溶液100ml。

55.分别量取a溶液30ml、b溶液30ml、c溶液20ml至烧杯中,搅拌均匀后获得80ml混合金属盐溶液d。将上述配置好的金属盐溶液d于磁力搅拌过程中,缓慢滴加浓度为20wt%的氨水溶液,调节溶液的ph=9,然后将所得的混合溶液转移至不锈钢水热反应釜中,在130℃下反应5h。

56.待反应釜自然冷却至室温,将反应后的混合物取出,并置于抽滤瓶上的漏斗中抽滤,同时用去离子水清洗3遍,测试漏斗内混合液ph至6.8~7.2之间后,改无水乙醇清洗三遍,将获得的滤饼放入烘箱中,在100℃下干燥12h,即得到comncual-ldhs前驱体。

57.将上述前驱体放入马弗炉中,以为3℃/min的升温速率,马弗炉的设定温度为500℃,焙烧时间为6h,最终制得目标产物类水滑石衍生复合氧化物co

1.5

mn

1.5

cu

0.1

al

0.9

o4。

58.实施例2:

59.本实施例类水滑石衍生复合氧化物的制备方法,包括如下步骤:

60.称取14.55g六水合硝酸钴,配制浓度为0.5mol/l的硝酸钴a溶液100ml;称取17.89g、50%硝酸锰溶液,配制100ml硝酸锰溶液,记为b;称量18.76g和12.078g九水合硝酸铝和12.08g三水合硝酸铜,混合均匀配置阳离子浓度为0.5mol/l的铜铝混合c溶液100ml。

61.分别量取a溶液20ml、b溶液10ml、c溶液10ml至烧杯中,同时在烧杯中加入40ml去离子水,搅拌均匀后获得100ml总阳离子为20mmol的金属盐溶液d。

62.将上述配置好的金属盐溶液d放置在带搅拌器的烧杯中,边搅拌边缓慢滴加浓度为25wt%的氨水溶液,调节溶液的ph=8.5后,将所得的混合溶液转移至不锈钢水热反应釜

中,在120℃的温度下反应6h。

63.待反应釜自然冷却至室温,将反应后的混合物取出,并置于抽滤瓶上的漏斗中抽滤,同时用去离子水清洗5遍,测试漏斗内混合液ph至6.8~7.2之间后,改无水乙醇清洗三遍,之后将获得的滤饼放入烘箱中。调整烘箱温度为80℃,在烘箱中干燥15h,取出后的产品即为comncual-ldhs前驱体。

64.将上述前驱体放入马弗炉中,调节马弗炉的升温速率为2℃/min,马弗炉的设定温度为450℃,焙烧时间为4h,最终制得目标产物类水滑石衍生复合氧化物co2mncu

0.1

al

0.9

o4。

65.实施例3:

66.本实施例类水滑石衍生复合氧化物的制备方法,包括如下步骤:

67.称取六水合氯化钴11.90g,配制浓度为0.5mol/l的氯化钴a溶液100ml;称取9.89g四水合氯化锰,配置浓度为0.5mol/l的氯化锰b溶液100ml;称取8.52g二水合氯化铜和12.07g六水合氯化铝,配置阳离子浓度为0.5mol/l的铜铝混合c溶液100ml。

68.分别量取a溶液15ml、b溶液30ml、c溶液15ml至烧杯中,同时在烧杯中加入40ml去离子水,搅拌均匀后获得100ml混合金属盐溶液d。

69.将上述配置好的金属盐溶液d放置在带搅拌器的烧杯中,边搅拌边缓慢滴加浓度为30wt%的氨水溶液,调节溶液的ph=9.5,然后将所得的混合溶液转移至不锈钢水热反应釜中,在140℃的温度下加热8h。

70.待反应釜自然冷却至室温,打开反应釜,将反应后的混合物取出,并置于布氏漏斗中抽滤,同时用去离子水清洗4遍,测试漏斗内混合液ph至6.8~7.2之间后,改无水乙醇清洗三遍,之后将获得的滤饼放入烘箱中。调整烘箱温度为90℃,干燥12h后取出的产品即为comncual-ldhs前驱体。

71.将上述前驱体放入马弗炉中,调节马弗炉的升温速率为4℃/min,马弗炉的设定温度为400℃,焙烧时间为6h,最终制得目标产物类水滑石衍生复合氧化物comn2cu

0.1

al

0.9

o4。

72.实施例4:复合氧化物对氯苯的催化氧化性能评价

73.选取实施例1中制备的系列复合氧化物研磨过筛,称取40-60目的催化剂0.1g,并放置在常压固定床反应器中,反应气体中氯苯浓度为1000ppm,总气体流速为100ml/min。

74.反应过程中,先将装置加热到检测温度(25-375℃),再通入氯苯气流(o2为21v%,平衡气为n2),待反应温度稳定20min后,选用配备fid检测器的气相色谱测试出口处氯苯浓度,并对反应结果进行分析。

75.氯苯的转化效率计算公式:

[0076][0077]

[cb]

in

和[cb]

out

分别指的是反应器入口处和出口处氯苯的浓度。

[0078]

由图4可见,ldhs衍生复合氧化物中,comn2cu

0.1

al

0.9

o4和co

1.5

mn

1.5

cu

0.1

al

0.9

o4对氯苯的90%氧化降解效率温度分别为284和332℃,而co2mncu

0.1

al

0.9

o4表现最佳,t

90

为231℃,形成了尖晶石co2mno4尖晶石结构(图1)。从h

2-tpr曲线图(图2)也可看到,该样品的中低温氢气还原峰强度明显高于其他两个样品,还原峰也向低温偏移,说明它的低温还原性能最好。而o

2-tpd曲线图(图3)可见,低温区的氧脱附属于化学吸附氧物种,中温区的氧脱附属于表面晶格氧物种,co2mncu

0.1

al

0.9

o4在中低温区的氧脱附比重最大,氯苯的吸附及解离氧

化过程主要依靠这两种氧物种的作用,表明其表面晶格氧物种的迁移能力最佳,催化氯苯的活性最高。

[0079]

由图5可见,配比最佳的催化剂co2mncu

0.1

al

0.9

o4在长时间稳定性操作上,可以在12h内维持90%就上氯苯降解效率,维持80%降解效率时间约为25h。在进行60h反应后,该催化剂对氯苯的催化效率仍可保持60%左右。

[0080]

实施例5:co2mncu

0.1

al

0.9

o3对1,2-二氯乙烷和1,2-二氯乙烯的催化活性评价

[0081]

选取实施例2中制备的系列复合氧化物co2mncu

0.1

al

0.9

o4研磨过筛,称取40-60目的催化剂0.1g,并放置在常压固定床反应器中,反应气体中1,2-二氯乙烷或1,2-二氯乙烯浓度为1,000ppm,总气体流速为100ml/min。

[0082]

反应过程中,先将装置加热到检测温度(25-375℃),再通入1,2-二氯乙烷/1,2-二氯乙烯气流,待反应温度稳定20min后,选用配备ecd检测器的气相色谱测试出口处1,2-二氯乙烷/1,2-二氯乙烯浓度,并对反应结果进行分析。

[0083]

污染物的转化效率计算公式:

[0084][0085]cin

和c

out

分别指的是反应器入口处和出口处1,2-二氯乙烷或1,2-二氯乙烯的浓度。

[0086]

由图6可见,该催化剂对1,2-二氯乙烯和1,2-二氯乙烷的催化氧化效率t

90

分别为256℃和301℃。略低与氯苯,但与某些贵金属催化剂的活性无异,尤其是对难以降解的1,2-二氯乙烷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。